一种铁青铜管的制备方法与流程

一种铁青铜管的制备方法

【技术领域】

1.本发明属于有色金属加工技术领域,尤其涉及一种铁青铜管的制备方法。

背景技术:

2.铁青铜是一种典型的析出强化性铜合金,该合金具有较高的强度和导电性,铁青铜带材广泛应用于集成电路或分离器元件所需的引线框架,铁青铜管材具有较高的强度和导热性,较其他铜合金有更低的成本优势,目前国内对铁青铜管材的制备方法和工艺还处于空白,缺乏有效制备铁青铜管材的方法。

技术实现要素:

3.本发明所要解决的技术问题在于提出一种铁青铜管的制备方法,铁青铜管材的生产工艺全流程开发,解决了国内在该合金生产管材领域的生产空白的问题。

4.为解决上述技术问题,本发明采用如下技术方案:一种铁青铜管的制备方法,包括铜锭制备阶段:利用感应加热炉将铜液浇筑到结晶器中结晶冷却,浇筑温度保持1100-1250℃以内,浇铸速度在2.5-5m/h,结晶器内铜液表面覆盖有炭黑,炭黑厚度不低于50mm,铁青铜融液在结晶器中冷却以制的φ248*6400mm的铜棒,将铜棒进行锯切铣面得到φ241*400

±

5mm的铜锭,挤压阶段:将铜锭加热至为760-860℃,然后挤压成铜管,并进行脱皮,挤压速度为22mm/s,压余厚度设置为30-45mm,然后将铜管冷却后对铜管头尾进行锯切后通过轿直机对铜管进行轿直,以得到轿直铜管,轧制阶段:对所述轿直铜管采用轧机进行冷轧,其单次送进量在4-10mm/次,轧制速度40-65次/min,芯杆回转角度在43

°‑

55

°

以内,拉伸阶段:对轧制过的铜管在退火炉中经过650-750℃以内软化退火后,进行制头,然后通过拉伸机对铜管进行拉伸,以制的相应规格铜管成品,轿直退火阶段:将铜管成品进行轿直后,通过定尺、去毛刺、清洁、吹干后退火,退火温度为650-780℃以内,行进速度180-220mm/min。

5.在上述一种铁青铜管的制备方法中,所述铜锭制备阶段中铜液的制备方法包括如下步骤,先将铁皮加入到熔炼炉中,然后利用电热炉进行加热融化,将电解铜分批次加入,待电解铜和铁皮完全融化后,加入磷铜,搅拌后静置10分钟,与此同时进行烫炉头操作,采用竹炭对铜液进行覆盖,且竹炭覆盖剂厚度不低于100mm。

6.在上述一种铁青铜管的制备方法中,所述挤压阶段中所述铜锭采用直通式加热炉以梯度加热方式升温至760-860℃,加热源为天然气加热。

7.在上述一种铁青铜管的制备方法中,所述挤压阶段中所述铜管通过水封冷却,所述铜管头部锯切长度为40-80mm,尾部的锯切参股为80-100mm。

8.在上述一种铁青铜管的制备方法中,所述拉伸阶段中所述扒皮厚度为0.15-0.20mm,且在所述铜管进入退火炉前,需要对铜管进行毛刺打磨以及铜屑清理。

9.在上述一种铁青铜管的制备方法中,所述轧制阶段中所述轿直铜管其单次送进量在8mm/次,轧制速度60次/min,芯杆回转角度在50

°

。

10.在上述一种铁青铜管的制备方法中,所述轿直退火阶段中所述退火主要改变铜管

成品的金属特性,退火温度为750℃,行进速度为210mm/min。

11.本发明的有益效果:

12.本发明中,铁青铜管制备依次通过铜锭制备阶段、挤压阶段、轧制阶段、拉伸阶段和轿直退火阶段后制成,有效填补了目前现有的铁青铜管从原料至成品制备的生产工艺空白,在保证铜管质量的前提下,优化产品生产步骤,提高生产效率。

13.本发明中,铜液温度保持1100-1250℃以内,浇铸速度在2.5-5m/h,便于保持铜液中各金属成分的稳定融合,同时浇筑速度在2.5-5m/h,便于提高铜液稳定快速的进入结晶器内以冷却成相应铜棒,然后直接将铜棒锯切铣面得到φ241*400

±

5mm的铜锭,该尺寸便于铜锭在加热过程中,快速升温至便于轧制的温度,避免其铜锭过厚而出现升温时间长问题,缩短后续加工时间,然后将铜锭升温至760-860℃,然后采用挤压速度为22mm/s,压余厚度设置为30-45mm,挤压成铜管,该挤压温度和挤压速度的选择,保证铜锭能够快速变形以达到预定尺寸的前提下,保持最优的挤压成型速度,提高生产速度,然后将铜管经过冷轧、拉伸和轿直退火后生产出合格的铜管。

14.本发明中,铜管通过冷轧,其单次送进量在4-10mm/次,轧制速度40-65次/min,芯杆回转角度在43

°‑

55

°

以内,在该送进量的、轧制速度和芯杆回转角度的三者参数共同作用下,轧制出的铜管椭圆度较好,壁厚均匀,保证较高生产效率的同时对芯杆和孔型的损伤较小,轧制设备效率利用率高;并且在此种工艺条件下能够有效避免铜管椭圆、壁厚不均、折叠、凹陷等缺陷。

15.本发明中,对轧制过的铜管在拉伸时,保证其在退火炉中经过650-750℃软化后,然后通过拉伸机对铜管进行拉伸,软化后的铜管更便于拉伸,其金属可塑性好,避免其过软或者过硬而影响拉伸机对铜管的拉伸,使铜管能够稳定拉伸前提下,保护最大拉伸速度,进而提高生产效率。

16.进一步的方案,所述铜锭制备阶段中铜液的制备方法包括如下步骤,先将铁皮加入到熔炼炉中,然后利用电热炉进行加热融化,将电解铜分批次加入,待电解铜和铁皮完全融化后,加入磷铜,搅拌后静置10分钟,与此同时进行烫炉头操作,采用竹炭对铜液进行覆盖,且竹炭覆盖剂厚度不低于100mm。竹炭覆盖剂有良好的保温效果,避免铜液表面冷却,延长冒口内铜液的凝固时间,分批加入电解铜的目的在于,小批量多次加入化料速度更快,生产效率更高,小批量加入对炉体的损伤更小,延长炉子使用寿命,最后加入磷铜防止磷在铜液中易挥发,避免其初始加入,在整个化料过程会导致磷挥发严重,给成分控制带来一定的难度。

17.进一步的方案,所述挤压阶段中所述铜锭采用直通式加热炉以梯度加热方式升温至760-860℃,加热源为天然气加热。直通式加热炉利用加热区散失的热量对铜锭进行预热,其好处在于能够更充分的利用热量,节约成本,采用梯度加热的直接目的在于能够有效节能,将铜锭逐步从低温加热至待挤压温度,该方式可以有效满足挤压过程的进行,前段低温加热的天然气消耗量更少,以达到节能的目的。

18.进一步的方案,所述挤压阶段中所述铜管通过水封冷却,所述铜管头部锯切长度为40-80mm,尾部的锯切长度为80-100mm。水封冷却降温速度快,避免铜管表面毛管温度较高,与空气接触而氧化产生氧化皮的情况,铜管头部进行切除部分铜管,有效去除初始挤压时因金属流动紊乱而出现铜管壁厚不均的部分,使铜管保持均匀壁厚,而尾部锯切部分长

度,为了避免挤压后期金属温度降低,流动性减弱,导致尾部管材存在分层现象,锯切掉后可以有效避免后道工序的加工浪费,同时铜管挤压尾部为实心封孔,切除后以便于后续穿孔轧制。

19.进一步的方案,所述拉伸阶段中所述扒皮厚度为0.15-0.20mm,且在所述铜管进入退火炉前,需要对铜管进行毛刺打磨以及铜屑清理。扒皮能有效去除铜管表面氧化皮以及表面缺陷,而对铜管毛刺以及铜屑清理,避免杂质在退火时形成于铜管上,而影响铜管的产品质量。

20.进一步的方案,所述轧制阶段中所述轿直铜管其单次送进量在8mm/次,轧制速度60次/min,芯杆回转角度在50

°

。该单次送进量、轧制速度和芯杆回转角度的参数设置,有利于对铜管的快速轧制,同时保证铜管的规格质量,缩短对铜管的轧制时间。

21.进一步的方案,所述轿直退火阶段中,所述退火主要改变铜管成品的金属特性,退火温度为750℃,行进速度为210mm/min。该温度设置,能够快速对铜管抗拉强度、屈服强度、以及断后伸长率等金属特性进行退火调整,二者参数设置,避免温度过高造成能源浪费问题,或者退火温度较低时,需要较长保温时间以及行进速度忙带来的加工时间长问题,有效综合其能耗以及效率,使产品快速达到快速软化退火目的的同时,减少能耗,提高加工速度。

22.本发明的这些特点和优点将会在下面的具体实施方式、附图中详细的揭露。

【附图说明】

23.下面结合附图对本发明做进一步的说明:

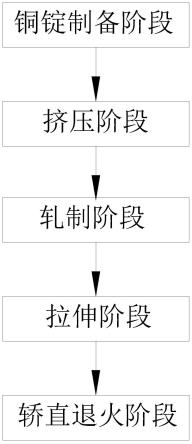

24.图1为本发明实施例流程图。

【具体实施方式】

25.下面结合本发明实施例的附图对本发明实施例的技术方案进行解释和说明,但下述实施例仅为本发明的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其他实施例,都属于本发明的保护范围。

26.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

27.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上,除非另有明确的限定。

28.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发

明中的具体含义。

29.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

30.参照图1,本发明实施例提出的一种铁青铜管的制备方法,其主要铜液(铁青铜)原料加工为铜锭,然后依次将铜锭经过挤压阶段、轧制阶段、拉伸阶段和轿直退火阶段后进而制成相应符合标准的产品。

31.本实施例中,铜液主要构成部分包括电解铜、铁皮和磷铜合金,其成分含量范围符合gb/t 5231-2012标准,具体的制备时,先将铁皮加入到熔炼炉中,然后将电解铜分批次加入,待二者融化完全后,加入磷铜,搅拌后静置10分钟,同时进行烫炉头操作,并采用竹炭对液面进行覆盖保温,且不低于100mm,然后通过调整电压的方式来控制浇铸温度,并保持温度在1100-1250℃以内,浇铸速度在2.5-5m/h,结晶器里面铜液使用炭黑覆盖,且厚度不低于50mm,其一次冷却为结晶器冷却,二次冷却利用空冷进行冷却,得到φ248*6400mm的铜棒,将铜棒进行锯切铣面后得到φ241*400

±

5mm的铜锭。

32.本实施例中,分批加入电解铜的目的在于,小批量多次加入化料速度更快,生产效率更高,小批量加入对炉体的损伤更小,延长炉子使用寿命,最后加入磷铜的目的在于,磷在铜液中易挥发,若初始加入,在整个化料过程会导致磷挥发严重,给成分控制带来一定的难度。

33.本实施例中,烫炉头操作是为了提高炉口温度,避免炉口温度过低而在铜液倾倒时,发生铜液在炉头发生冷凝,保证铜液的顺利倾倒。

34.本实施例中,挤压阶段具体操作为:先将铜锭直通式加热炉采取梯度加热的方法,经1区至7区逐步升温加热,从第1区至第7区对应温度依次为570℃、620℃、670℃、720℃、770℃、800℃和820℃,因加热炉为直通式加热方式,因此采用梯度加热,利用加热区散失的热量对铜锭进行预热,其好处在于能够更充分的利用热量,节约成本;采用梯度加热的直接目的在于能够有效节能,将铜锭逐步从低温加热至待挤压温度,该方式可以有效满足挤压过程的进行,前段低温加热的天然气消耗量更少,以达到节能的目的,同时梯度加热方式使铜锭整体升温更均匀避免铜锭受热不均而影响拉伸的问题,避免铜锭在单一高温环境下,铜锭内外因温度差,而出现铜锭表面过度软化而内部未软化的问题,影响铜锭的后续挤压变形,加热源为天然气,当铜锭温度达到预设温度后,进行挤压,且挤压过程中进行脱皮,压余厚度设置为30-45mm,挤压出来的铜管经水封冷后进行锯切,头部切除长度40-80mm,尾部锯切80-100mm,然后经过矫直机矫直,经人工整修检验后进入轧制阶段。

35.本实施例中,水封冷却将挤压铜管经牵引小车牵引,直接进入到具有流动水的水封槽中,进行快速冷却,其好处在于迅速降低挤压毛管的温度,方便后续处理,也避免了毛管温度较高,在空气中氧化而产生氧化皮等其它缺陷的问题。

36.本实施例中,铜管头部进行切除部分铜管,有效去除初始挤压时因金属流动紊乱而出现铜管壁厚不均的部分,使铜管保持均匀壁厚,而尾部锯切部分长度,为了避免挤压后

期金属温度降低,流动性减弱,导致尾部管材存在分层现象,锯切掉后可以有效避免后道工序的加工浪费,同时铜管挤压尾部为实心封孔,切除后以便于后续穿孔轧制。

37.本发明中,脱皮的好处在于去除铜锭的表面缺陷或氧化皮,脱皮厚度控制在1-3mm以内,以避免脱皮较厚会导致挤压管材的壁厚均匀性变差问题。

38.本实施例中,轧制阶段具体为:对得到的挤压铜管,通过115轧机进行轧制,所使用的模具主要为芯杆和孔型,对不同规格的轧制管材所使用的模具尺寸会存在差异,主要轧制过程如下,对挤压得到的管材直接进行冷轧,其单次送进量在4-10mm/次,轧制速度40-65次/min,芯杆回转角度在43

°‑

55

°

之间。

39.铜管通过冷轧,其单次送进量较小时,轧制速度慢,严重影响生产效率;当送进量大、轧制速度快,会导致管材出现壁厚不均匀、折叠等缺陷。

40.本发明实施例中铜管冷轧的其单次送进量在4-10mm/次,轧制速度40-65次/min,芯杆回转角度在43

°‑

55

°

以内,在该送进量的、轧制速度和芯杆回转角度的三者参数共同作用下,轧制出的管材椭圆度较好,壁厚均匀,在此种参数下,保证较高生产效率的同时对芯杆和孔型的损伤较小,轧制设备效率利用率高,并且在此种工艺条件下能够有效避免管材椭圆、壁厚不均、折叠、凹陷等缺陷。

41.优选的轧制阶段中轿直铜管其单次送进量在8mm/次,轧制速度60次/min,芯杆回转角度在50

°

,该比例设置在满足产品稳定轧制成符合标准的产品前提下,最大化的提高铜管送进量,提高其加工速度,有效提高加工效率。

42.当然,本实施例中,铜管在冷轧时单次送进量可以为4mm/次,轧制速度40次/min,芯杆回转角度在45

°

,亦可以满足对铜管的轧制需要。

43.本实施例中,拉伸阶段具体为:对轧制得到的铜管进行制头后,通过拉伸机进行单道次或多道次拉伸,根据对管材的外径与壁厚的要求,采用不同的芯头与外模配合,并进行锯切得到定尺管,具体的加工时,先将铜管经过两端毛刺打磨,铜屑清理后,在退火炉中经650-750℃软化退火后,再次制头,通过单拉机进行多道次拉伸,得到所需要规格的铜管成品。

44.在初期铁青铜的试生产过程中,成品退火后管材外表面有一定比例的气泡管,而气泡仅为外表面一层,本发明实施例的拉伸阶段中,至少进行一次扒皮,扒皮厚度为0.15-0.20mm,以去除管材外表面形成一定比例的气泡管,经研判扒皮能够直接避免此种缺陷。

45.上述实施例中,制头是指将管材的一端伸进制头机,在四向压应力的作用下,将管材一端压实,其作用在于使管材一端能够有效穿过外模,使牵引机能够顺利夹住管材的一端,在芯头与外模的配合下使管材发生塑形变形,使管材外径和壁厚满足设计要求。

46.本发明实施例中,对管道外径与壁厚的要求不同,选择不同拉伸道次,一般道次加工率控制在1.3左右,其范围多在1.3-1.5之间,延伸系数较小会导致管材拉伸的道次增多,延伸系数过大会到导致管材被拉断。

47.本实施例中,轿直退火阶段具体步骤包括:将铜管成品进行轿直后,通过定尺、去毛刺、清洁、吹干后退火,退火温度为650-780℃,行进速度180-220mm/min。

48.本实施例中,在轿直退火前去除铜管成品毛刺,避免其在退火时,毛刺铜屑等残留在铜管表面,而影响铜管质量。

49.本实施例中,轿直退火阶段时为了根据不同产品生产需要,通过退火以改变铜管

的金属特性,其主要金属特性主要改变其抗拉强度(mpa)、屈服强度(mpa)以及断后伸长率(%)来设置退火温度,温度设置过高,生产相应金属特性的铜管耗能相对变大,而退火温度低则需要较长时间的保温加热时间和较低的推进速度,这样导致生产效率低。

50.本发明实施例中,退火温度控制在650-780℃以内,行进速度180-220mm/min以内,保证参照金属性能能够达到预制条件的前提下,减少能耗加工效率的前提下,最大化的提高生产效率,综合生产效率和成本。

51.具体的,本发明实施例中,退火温度控制在650℃,行进速度180mm/min;

52.或者退火温度控制在700℃,行进速度195mm/min;

53.或者退火温度控制在745℃,行进速度210mm/min均能够兼顾生产效率的同时,减少能耗损失,以综合生产效率和成本。

54.以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,熟悉该本领域的技术人员应该明白本发明包括但不限于附图和上面具体实施方式中描述的内容。任何不偏离本发明的功能和结构原理的修改都将包括在权利要求书的范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1