一种双模具三工位的双极板模压装置的制作方法

本发明涉及燃料电池,具体涉一种双模具三工位的双极板模压装置。

背景技术:

1、燃料电池是将氢气的化学能直接转化为电能的装置,具有效率高、低噪音、零污染等优点。燃料电池通常需要将多个单体电池通过串联的方式组装成电堆,主要构成部件有双极板、膜电极(mea)、端板和紧固件等。双极板是燃料电池中重要的组成部分,占整个燃料电池电堆体积的60%至80%。双极板的成型工艺主要有机械加工、注塑成型和模压成型。目前,国内石墨双极板生产厂家大多采用机械加工的方式,这种方式虽然节省了开模费用,但机械加工成型受石墨双极板的机械强度低以及脆性强的限制,有着无法避免的局限性,且制作工艺复杂,加工周期长,成本高。注塑成型虽然能克服机械加工的缺点,但是注塑成型中的去除粘结剂的时间较长、厚界面开裂、尺寸限制等让其不适用于大规模的生产。石墨双极板模压成型在批量生产方面具有较强的优势,其采用的热固性塑料只需几分钟便能固化脱模,模压成型工艺是未来石墨双极板大规模生产的最佳选择。

2、一篇公开号为cn 112477245 a的中国发明专利申请公开一种柔性石墨双极板的模压制备方法,包括以下步骤:将石墨放入模具中,然后将模具闭合;将模具内抽真空并保压,然后按照设定压力压制模具;向模具内通入气体破真空,开启模具,将双极板产品整体取出;利用激光器沿着双极板产品的外表面切割,将边角料去除,即得到双极板成品。该发明存在的问题是:使用单工位单模具的模压系统,模压成型过程包括:开模入料、合模、压制、开模出料。单工位单模具的系统制备过程较长,生产效率较低,除了压制过程外的其他过程消耗的时间并不能被充分利用。因此,通过合理的改良制备及控制系统是提高生产效率的研究方向。

技术实现思路

1、针对现有技术中存在的问题,本发明的目的在于提供一种生产效率高的燃料电池双极板双模具三工位的模压装置。

2、为达到以上目的,本发明采用如下技术方案。

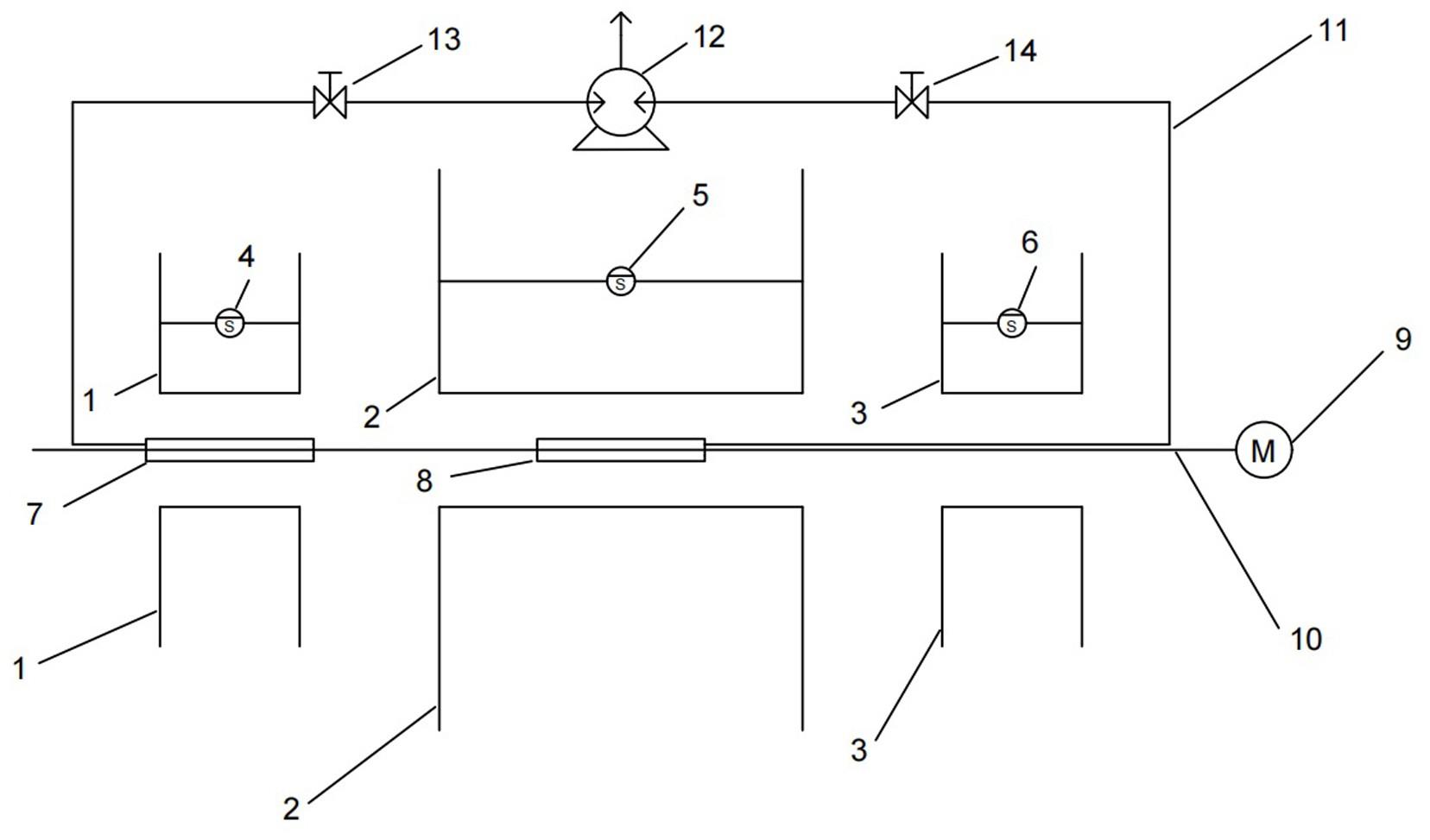

3、一种双模具三工位的双极板模压装置,其包括:模具传输轨道,在所述模具传输轨道上设有第一双极板模具和第二双极板模具;三工位压机,与所述模具传输轨道对应设置,包括主模压机、第一辅助压机和第二辅助压机;沿所述模具传输轨道的传送方向,所述主模压机位于中间位置,所述第一辅助压机和所述第二辅助压机分设于所述主模压机两侧;抽真空装置,与所述第一双极板模具和所述第二双极板模具连接,用于实现所述第一双极板模具和所述第二双极板模具的抽真空;动力机构,与所述模具传输轨道连接,用来实现所述模具传输轨道的来回运转;控制装置,与所述三工位压机、所述抽真空装置和所述动力机构连接,用来实现协同工作。

4、上述双模具三工位的双极板模压装置的工作过程如下。

5、1)利用所述第一辅助压机先对所述第一双极板模具进行开模、入料和合模的操作,完成后利用所述抽真空装置对所述第一双极板模具进行抽真空处理,让所述第一双极板模具完全定位贴合。

6、2)利用所述动力机构带动所述模具传输轨道正向运转,将所述第一双极板模具送进所述主模压机的工位,开始进行压制;与此同时,所述第二双极板模具进入所述第二辅助压机的工位,利用所述第二辅助压机对所述第二双极板模具进行开模、加料和合模操作,完成后利用所述抽真空装置对所述第二双极板模具进行抽真空处理,让所述第二双极板模具完全定位贴合。

7、3)利用所述动力机构带动所述模具传输轨道反向运转,将所述第二双极板模具送进所述主模压机的工位,开始进行压制;与此同时,所述第一双极板模具进入所述第一辅助压机的工位,利用所述第一辅助压机对所述第一双极板模具进行开模、脱模、加料和合模的操作,完成后,利用所述抽真空装置对所述第一双极板模具进行抽真空处理,让所述第一双极板模具完全定位贴合。

8、4)利用所述动力机构带动所述模具传输轨道正向运转,将所述第一双极板模具送进所述主模压机的工位,开始进行压制;与此同时,所述第二双极板模具进入所述第二辅助压机的工位,利用所述第二辅助压机对所述第二双极板模具进行开模、脱膜、加料和合模操作,完成后利用所述抽真空装置对所述第二双极板模具进行抽真空处理,让所述第二双极板模具完全定位贴合。

9、重复步骤3)和步骤4),直至工作完成。

10、更为优选地,所述模具传输轨道为皮带输送轨道、链条输送轨道或辊轮输送轨道。

11、更为优选地,所述动力机构为步进电机。

12、更为优选地,对应所述主模压机、所述第一辅助压机和所述第二辅助压机分别设有相应的、用来检测模具是否进入工位的位置传感器,各所述位置传感器与所述控制装置连接。

13、更为优选地,抽真空装置包括真空泵和真空泵管路,所述真空泵通过相应的所述真空泵管路与所述第一双极板模具和所述第二双极板模具连接,在两所述真空泵管路上分别设有通断阀。

14、更为优选地,所述第一双极板模具和所述第二双极板模具共用一个所述真空泵。

15、更为优选地,所述第一双极板模具和所述第二双极板模具分别通过相应的所述真空泵管路连接至不同的所述真空泵。

16、更为优选地,所述通断阀为电磁通断阀。

17、更为优选地,所述第一双极板模具和所述第二双极板模具可拆卸地固定在所述模具传输轨道上,所述第一双极板模具和所述第二双极板模具的规格相同或不同。

18、本发明的有益效果是:与现有技术相比,本发明能够充分利用主模压机的压制时间在辅助工位对另一块模具进行开模、取料、加料、合模等工序,且在三工位上的操作互不干扰,极大地提高了模压成型工艺的生产效率;解决了现有的燃料电池双极板模压单工位单模具的系统生产效率较低,除了压制过程外的其他过程消耗的时间并不能被充分利用的问题。经实际生产验证,本发明使用燃料电池双极板双模具三工位的模压装置,其生产效率高出1/3以上。

技术特征:

1.一种双模具三工位的双极板模压装置,其特征在于,包括:

2.根据权利要求1所述的一种双模具三工位的双极板模压装置,其特征在于,工作过程如下:

3.根据权利要求1所述的一种双模具三工位的双极板模压装置,其特征在于,所述模具传输轨道为皮带输送轨道、链条输送轨道或辊轮输送轨道。

4.根据权利要求1所述的一种双模具三工位的双极板模压装置,其特征在于,所述动力机构为步进电机。

5.根据权利要求1所述的一种双模具三工位的双极板模压装置,其特征在于,对应所述主模压机、所述第一辅助压机和所述第二辅助压机分别设有相应的、用来检测模具是否进入工位的位置传感器,各所述位置传感器与所述控制装置连接。

6.根据权利要求1所述的一种双模具三工位的双极板模压装置,其特征在于,抽真空装置包括真空泵和真空泵管路,所述真空泵通过相应的所述真空泵管路与所述第一双极板模具和所述第二双极板模具连接,在两所述真空泵管路上分别设有通断阀。

7.根据权利要求6所述的一种双模具三工位的双极板模压装置,其特征在于,所述第一双极板模具和所述第二双极板模具共用一个所述真空泵。

8.根据权利要求6所述的一种双模具三工位的双极板模压装置,其特征在于,所述第一双极板模具和所述第二双极板模具分别通过相应的所述真空泵管路连接至不同的所述真空泵。

9.根据权利要求6所述的一种双模具三工位的双极板模压装置,其特征在于,所述通断阀为电磁通断阀。

10.根据权利要求1所述的一种双模具三工位的双极板模压装置,其特征在于,所述第一双极板模具和所述第二双极板模具可拆卸地固定在所述模具传输轨道上,所述第一双极板模具和所述第二双极板模具的规格相同或不同。

技术总结

本发明涉及燃料电池技术领域,公开一种双模具三工位的双极板模压装置,包括:主模压机;第一双极板模具;第二双极板模具;第一辅助压机;第二辅助压机;真空泵;真空泵管路;主模压机位置传感器;第一辅助压机位置传感器;第二辅助压机位置传感器;高精度步进电机;模具传输轨道;第一双极板模具真空通断阀;第二双极板模具真空通断阀。实际工作时,通过高精度步进电机对第一双极板模具和第二双极板模具的位置进行精确的控制,并且利用主模压机和辅助压机中的位置传感器对第一模具与第二模具的位置进行感应并判断其工作状态,充分利用了压制的时间来对另一块模具进行开模、取料、加料、合模等工序,极大地提高了模压成型工艺的生产效率。

技术研发人员:张锐明,邓亮,余孟杰,孔伟强,沈蛟,龙翔,易志红,吴焯峰

受保护的技术使用者:广东环华氢能科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!