一种焊接控制方法及焊接系统

1.本发明涉及焊接技术领域,具体涉及一种焊接控制方法及焊接系统。

背景技术:

2.随着现代工业的发展,对产品多样化及品质的要求不断提高,焊接过程的数字化、自动化及智能化是未来发展的必然趋势。

3.在实际的焊接过程中,由于各行业需要焊接管路件很多,但每种管路件形状结构不一致,焊接位置及焊接工艺也并不相同。而传统的钎焊设备往往只能针对某个单一产品的焊接,无法实现针对不同焊接工艺的异种产品的快速转产,适配性差且焊接效率低。

技术实现要素:

4.为解决上述问题,本发明提供了一种焊接控制方法及焊接系统,可以针对不同焊接工艺的异种产品的快速转产,适配性高且焊接效率高。

5.为实现上述目的,本发明采取的技术方案为:一种焊接控制方法,包括如下步骤:获取待焊接的各组件的三维尺寸参数;输入标准件参数,基于标准件参数换算出待焊接的各组件及焊缝所在的目标位置参数;基于焊缝所在的目标位置参数构建焊头的动态工作轨迹表;将各组件固定在其对应的目标位置,并基于动态工作轨迹表实现各组件的焊接。

6.作为本方案的进一步地设计,基于红外线光幕组形成的呈立方体的光幕获取待焊接的各组件的三维尺寸参数。

7.作为本方案的进一步地设计,输入的标准件参数至少包括标准件的三维尺寸参数以及焊缝质量参数。

8.作为本方案的进一步地设计,基于标准件的三维尺寸参数与各组件的三维尺寸参数的对比分析获取各组件对应所在的目标位置参数以及焊缝的尺寸参数,最后基于焊缝的尺寸参数获取焊缝所在的目标位置参数。

9.作为本方案的进一步地设计,基于焊缝所在的目标位置参数获取焊缝的起始坐标,基于焊缝的起始坐标及焊缝质量参数、焊缝尺寸参数构建焊头的动态工作轨迹表。

10.作为本方案的进一步地设计,动态工作轨迹表包括每一个坐标点及在该坐标点焊头的工作参数。

11.作为本方案的进一步地设计,以焊接工作台的中心点为原点构建坐标系,基于红外线光幕在焊接工作台上投影出各组件所在的区域,从而引导用户将各组件固定在其对应的目标位置。

12.本发明还提供了一种焊接系统,采用上述的焊接控制方法实现待焊接的各组件的焊接。

13.本发明具有以下有益效果:

1)可以针对不同焊接工艺的异种产品的快速转产,适配性高且焊接效率高2)可以实现待焊接的各组件焊接位置的精确定位,一方面可以提高焊缝的质量,另一方面可以提高产品的加工精度。

附图说明

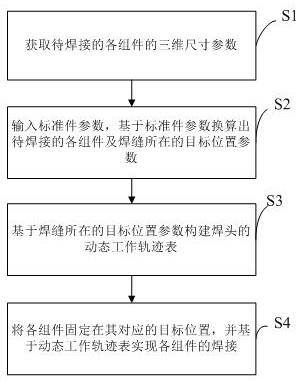

14.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:图1为本发明实施例一种焊接控制方法的流程图。

15.图2为本发明实施例一种焊接系统的模块框图。

具体实施方式

16.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

17.实施例1如图1所示,本发明实施例提供了一种焊接控制方法,包括如下步骤:s1、获取待焊接的各组件的三维尺寸参数;基于红外线光幕组形成的呈立方体的光幕通过扫描待焊接的各组件,获取各组件的三维尺寸参数;s2、输入标准件参数,基于标准件参数换算出待焊接的各组件及焊缝所在的目标位置参数;所输入的标准件参数至少包括标准件的三维尺寸参数以及焊缝质量参数,焊缝质量参数比如焊缝的间隙、错边和圆跳动分别不大于0.05、0.1、0.1mm;基于标准件的三维尺寸参数与各组件的三维尺寸参数的对比分析(这个过程实际就是通过各组件的拼装构建标准件的过程),获取各组件对应所在的目标位置参数以及焊缝的尺寸参数,最后基于焊缝的尺寸参数获取焊缝所在的目标位置参数;s3、基于焊缝所在的目标位置参数构建焊头的动态工作轨迹表;具体地,基于焊缝所在的目标位置参数获取焊缝的起始坐标,基于焊缝的起始坐标及焊缝质量参数、焊缝尺寸参数构建焊头的动态工作轨迹表,该动态工作轨迹表包括每一个坐标点及在该坐标点焊头的工作参数。

18.s4、将各组件固定在其对应的目标位置,并基于动态工作轨迹表实现各组件的焊接。具体地,以焊接工作台的中心点为原点构建坐标系,基于红外线光幕在焊接工作台上投影出各组件所在的区域,从而引导用户将各组件固定在其对应的目标位置。可以通过带伺服装置的滑块带动各组件移动至目标位置,到达目标位置时,红外线光幕会反馈各组件已到位的信息至焊头控制器,此时,焊头启动,基于蛇形机械臂驱动根据动态工作轨迹表驱动焊头到达目标位置实现各组件的焊接。

19.实施例2一种焊接系统,包括:三维尺寸参数采集模块,用于通过红外线光幕组形成的呈立方体的光幕扫描待焊接的各组件,获取各组件的三维尺寸参数;目标位置参数换算模块,用于输入标准件参数,

基于标准件参数换算出待焊接的各组件及焊缝所在的目标位置参数;工作轨迹规划模块,用于基于焊缝所在的目标位置参数构建焊头的动态工作轨迹表;具体地,基于焊缝所在的目标位置参数获取焊缝的起始坐标,基于焊缝的起始坐标及焊缝质量参数、焊缝尺寸参数构建焊头的动态工作轨迹表,该动态工作轨迹表包括每一个坐标点及在该坐标点焊头的工作参数。

20.引导固定模块,用于以焊接工作台的中心点为原点构建坐标系,基于红外线光幕在焊接工作台上投影出各组件所在的区域,从而引导用户将各组件固定在其对应的目标位置;焊头控制模块,用于基于动态工作轨迹表实现各组件的焊接。具体地,可以通过带伺服装置的滑块带动各组件移动至目标位置,到达目标位置时,红外线光幕会反馈各组件已到位的信息至焊头控制器,此时,焊头启动,基于蛇形机械臂驱动根据动态工作轨迹表驱动焊头到达目标位置实现各组件的焊接。

21.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本申请的实施例和实施例中的特征可以任意相互组合。

技术特征:

1.一种焊接控制方法,其特征在于:包括如下步骤:获取待焊接的各组件的三维尺寸参数;输入标准件参数,基于标准件参数换算出待焊接的各组件及焊缝所在的目标位置参数;基于焊缝所在的目标位置参数构建焊头的动态工作轨迹表;将各组件固定在其对应的目标位置,并基于动态工作轨迹表实现各组件的焊接。2.如权利要求1所述的一种焊接控制方法,其特征在于:基于红外线光幕组形成的呈立方体的光幕获取待焊接的各组件的三维尺寸参数。3.如权利要求1所述的一种焊接控制方法,其特征在于:输入的标准件参数至少包括标准件的三维尺寸参数以及焊缝质量参数。4.如权利要求1所述的一种焊接控制方法,其特征在于:基于标准件的三维尺寸参数与各组件的三维尺寸参数的对比分析获取各组件对应所在的目标位置参数以及焊缝的尺寸参数,最后基于焊缝的尺寸参数获取焊缝所在的目标位置参数。5.如权利要求1所述的一种焊接控制方法,其特征在于:基于焊缝所在的目标位置参数获取焊缝的起始坐标,基于焊缝的起始坐标及焊缝质量参数、焊缝尺寸参数构建焊头的动态工作轨迹表。6.如权利要求1所述的一种焊接控制方法,其特征在于:动态工作轨迹表包括每一个坐标点及在该坐标点焊头的工作参数。7.如权利要求1所述的一种焊接控制方法,其特征在于:以焊接工作台的中心点为原点构建坐标系,基于红外线光幕在焊接工作台上投影出各组件所在的区域,从而引导用户将各组件固定在其对应的目标位置。8.一种焊接系统,其特征在于,采用如权利要求1-7任一项所述的焊接控制方法实现待焊接的各组件的焊接。

技术总结

本发明涉及焊接技术领域,具体涉及一种焊接控制方法及焊接系统,该焊接控制方法包括如下步骤:获取待焊接的各组件的三维尺寸参数;输入标准件参数,基于标准件参数换算出待焊接的各组件及焊缝所在的目标位置参数;基于焊缝所在的目标位置参数构建焊头的动态工作轨迹表;将各组件固定在其对应的目标位置,并基于动态工作轨迹表实现各组件的焊接。本发明可以针对不同焊接工艺的异种产品的快速转产,适配性高且焊接效率高。性高且焊接效率高。性高且焊接效率高。

技术研发人员:修文翠

受保护的技术使用者:吉林农业科技学院

技术研发日:2022.06.25

技术公布日:2022/8/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1