一种双相不锈钢集输管道环焊缝自动焊接方法与流程

本发明属于油气田地面管道维护领域,具体涉及一种双相不锈钢集输管道环焊缝自动焊接方法。

背景技术:

1、随着我国国民经济的飞速发展,天然气作为一种清洁能源其需求越来越大。作为西气东输的主力气源地,西部油气田为保障我国能源安全作出突出贡献,但此类气田属于典型的“三高”气田,即井口压力高、井口温度高、单井产量高,这对地面集输管道的服役安全提出严峻挑战。2205双相不锈钢兼具优异的耐腐蚀性能和良好的力学性能,是高压气田集输管道的理想管材。

2、长期以来,2205双相不锈钢在集输管道的大规模应用面临两大技术难题:一是国产管材质量不佳,早期主要依赖进口,价格高昂,但近年来随着国产双相不锈钢管制造技术的进步,产品质量已逐步稳定,价格显著下降,具备了大规模使用的基础条件;二是现场管道环焊缝焊接难,由于双相不锈钢特有的双相结构和复杂相变特征,导致它的焊接工艺复杂、对焊工要求高、一次合格率低和焊接效率低,直到目前现场主要的焊接方式仍是手工氩电联焊,焊接质量和焊接效率很难兼顾。

技术实现思路

1、本发明的目的在于提供一种双相不锈钢集输管道环焊缝自动焊接方法,以克服现有技术的不足。

2、一种双相不锈钢集输管道环焊缝自动焊接方法,包括以下步骤:

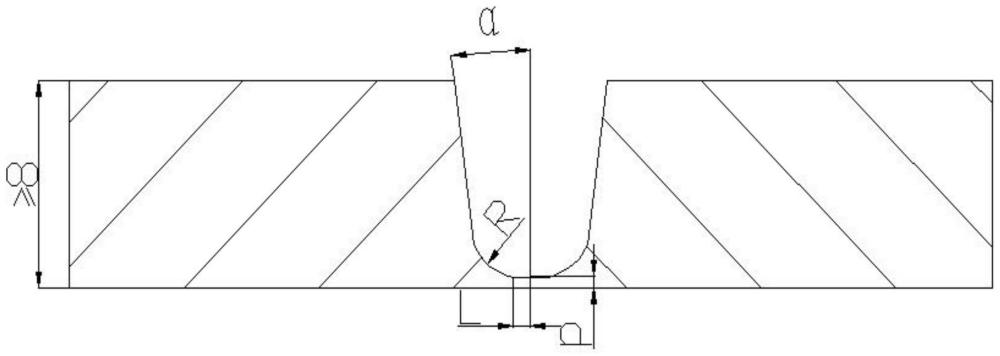

3、s1,将待焊接双相不锈钢管道进行预处理获取u型坡口;

4、s2,对待焊接双相不锈钢管道的u型坡口处进行去污处理,将去污处理后的待焊接双相不锈钢管道破口对接后固定;

5、s3,对待焊接双相不锈钢管道的u型坡口由内到外采用tig自动焊依次进行根焊、过渡焊和填充焊;

6、s4,在u型坡口最外层采用mig自动焊进行盖面焊,即可完成不锈钢集输管道环焊缝焊接。

7、优选的,坡口角度为10~15℃,圆弧半径为3.2mm,钝边为1.5~1.7mm,钝边长度为1.2~1.4mm,组对间隙0mm。

8、优选的,采用外对口器将待焊接双相不锈钢管道固定,允许的错边量小于等于1.6mm。

9、优选的,对待焊接双相不锈钢管道的坡口两侧内外表面进行去污处理,去污处理表面长度距离焊接坡口不小于20mm。

10、优选的,利用密封装置在待焊接双相不锈钢管道的焊缝两侧焊接工作区域形成密封空间,向密封空间内注入惰性气体以排除氧气,惰性气体采用99.995%的纯氩或98%氩气+2%氮气,当氧含量低于50ppm时可开始焊接。

11、优选的,采用tig自动焊焊枪依次进行根焊、过渡焊和填充焊。

12、优选的,tig自动焊焊枪保护气为纯氩气,纯度不低于99.995%,气体流量15~20l/min,焊接层间温度为70~120℃范围内,采用多层多道焊接。

13、优选的,根焊采用上向焊,焊枪无摆动,焊接电流80~178a,焊接电压8~10v,焊接速度90~110mm/min;过渡焊和填充焊采用全位置焊,焊枪摆动速度0.5~1m/min,摆动宽度2~4mm,焊接电流95~225a,焊接电压8~10v,焊接速度90~110mm/min;填充焊采用排焊方式进行。

14、优选的,采用mig自动焊焊枪进行盖面焊,mig自动焊焊枪保护气为98%氩气+2%二氧化碳,纯度不低于99.99%,气体流量15~20l/min。

15、优选的,盖面焊焊接采用上向焊,焊枪摆动速度1.5~2.5m/min,摆动宽度5~7mm,焊接电流90~110a,焊接电压19~20v,焊接速度130~140mm/min。。

16、与现有技术相比,本发明具有以下有益的技术效果:

17、本发明一种双相不锈钢集输管道环焊缝自动焊接方法,通过将待焊接双相不锈钢管道进行预处理获取u型坡口,对待焊接双相不锈钢管道的u型坡口处进行去污处理,将去污处理后的待焊接双相不锈钢管道破口对接后固定,对待焊接双相不锈钢管道的u型坡口由内到外采用tig自动焊依次进行根焊、过渡焊和填充焊,在u型坡口最外层采用mig自动焊进行盖面焊,即可完成不锈钢集输管道环焊缝焊接,采用tig自动焊进行根焊、过渡焊和填充焊保证了接头的焊接质量,采用mig自动焊进行盖面焊减少了填充焊的层数,提高了焊接速度,最终将整个接头的焊接时间缩短20%以上。

18、优选的,采用的双通道自动焊机,两种焊接方法使用的轨道相同,在tig自动焊的焊接参数基础上,采用mig自动焊自动衔接,能够确保两种焊接自动衔接,保证焊口部位温度保持恒定,避免焊机应力。

19、mig自动焊焊枪保护气为98%氩气+2%二氧化碳,采用mig自动焊焊枪保护气为98%氩气+2%二氧化碳能够确保焊接部位的硬度,显著提高韧性、冲击功增幅。

20、优选的,采用外对口方式对钢管椭圆度要求低,焊接工序简单,操作简便,焊接效率和焊接合格率高。

21、所使用的自动焊接系统轻便简洁,可适应现场不同应用环境,自动焊工艺现场适应性好,所需支撑保障较少,可迅速在野外施工现场应用。

技术特征:

1.一种双相不锈钢集输管道环焊缝自动焊接方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种双相不锈钢集输管道环焊缝自动焊接方法,其特征在于,坡口角度为10~15℃,圆弧半径为3.2mm,钝边为1.5~1.7mm,钝边长度为1.2~1.4mm,组对间隙0mm。

3.根据权利要求1所述的一种双相不锈钢集输管道环焊缝自动焊接方法,其特征在于,采用外对口器将待焊接双相不锈钢管道固定,允许的错边量小于等于1.6mm。

4.根据权利要求1所述的一种双相不锈钢集输管道环焊缝自动焊接方法,其特征在于,对待焊接双相不锈钢管道的坡口两侧内外表面进行去污处理,去污处理表面长度距离焊接坡口不小于20mm。

5.根据权利要求1所述的一种双相不锈钢集输管道环焊缝自动焊接方法,其特征在于,利用密封装置在待焊接双相不锈钢管道的焊缝两侧焊接工作区域形成密封空间,向密封空间内注入惰性气体以排除氧气,惰性气体采用99.995%的纯氩或98%氩气+2%氮气,当氧含量低于50ppm时可开始焊接。

6.根据权利要求1所述的一种双相不锈钢集输管道环焊缝自动焊接方法,其特征在于,采用tig自动焊焊枪依次进行根焊、过渡焊和填充焊。

7.根据权利要求6所述的一种双相不锈钢集输管道环焊缝自动焊接方法,其特征在于,tig自动焊焊枪保护气为纯氩气,纯度不低于99.995%,气体流量15~20l/min,焊接层间温度为70~120℃范围内,采用多层多道焊接。

8.根据权利要求7所述的一种双相不锈钢集输管道环焊缝自动焊接方法,其特征在于,根焊采用上向焊,焊枪无摆动,焊接电流80~178a,焊接电压8~10v,焊接速度90~110mm/min;过渡焊和填充焊采用全位置焊,焊枪摆动速度0.5~1m/min,摆动宽度2~4mm,焊接电流95~225a,焊接电压8~10v,焊接速度90~110mm/min;填充焊采用排焊方式进行。

9.根据权利要求1所述的一种双相不锈钢集输管道环焊缝自动焊接方法,其特征在于,采用mig自动焊焊枪进行盖面焊,mig自动焊焊枪保护气为98%氩气+2%二氧化碳,纯度不低于99.99%,气体流量15~20l/min。

10.根据权利要求9所述的一种双相不锈钢集输管道环焊缝自动焊接方法,其特征在于,盖面焊焊接采用上向焊,焊枪摆动速度1.5~2.5m/min,摆动宽度5~7mm,焊接电流90~110a,焊接电压19~20v,焊接速度130~140mm/min。

技术总结

本发明公开了一种双相不锈钢集输管道环焊缝自动焊接方法,通过将待焊接双相不锈钢管道进行预处理获取U型坡口,对待焊接双相不锈钢管道的U型坡口处进行去污处理,将去污处理后的待焊接双相不锈钢管道破口对接后固定,对待焊接双相不锈钢管道的U型坡口由内到外采用TIG自动焊依次进行根焊、过渡焊和填充焊,在U型坡口最外层采用MIG自动焊进行盖面焊,即可完成不锈钢集输管道环焊缝焊接,采用TIG自动焊进行根焊、过渡焊和填充焊保证了接头的焊接质量,采用MIG自动焊进行盖面焊减少了填充焊的层数,提高了焊接速度,最终将整个接头的焊接时间缩短20%以上,采用MIG自动焊自动衔接,能够确保两种焊接自动衔接,保证焊口部位温度保持恒定,避免焊机应力。

技术研发人员:李亚军,王福善,谭川江,王鹏,冯泉,陈庆国,李先明,方艳,杨泽武,鲜俊,童根,唐波

受保护的技术使用者:中国石油天然气股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!