一种提高高速重载轴向柱塞泵运动平稳性的加工方法与流程

1.本发明涉及一种轴向柱塞泵加工方法,特别是一种提高高速重载轴向柱塞泵运动平稳性的加工方法。

背景技术:

2.轴向柱塞泵作为液压系统的核心元件之一,具有工作压力高、功率密度大、噪声低、容积效率高、变量方便等特点而被广泛应用于中高压、大功率液压系统中。随着科学技术的发展,高速重载化是轴向柱塞泵发展的必然方向,由于柱塞泵为旋转机械,高速重载化对柱塞泵运行的平稳性提出了更高的要求,因此确保旋转部件运动的平稳性是柱塞泵高速重载化的关键技术之一。轴向柱塞泵运动过程中,旋转部件主要由两端轴承进行支撑,所以轴向柱塞泵旋转部件运动的平稳性与两端轴承安装的同轴度有关。然而,现有的壳体与安装座为采用分体式加工工艺,且参照的基准面不一致,这一方面导致轴向柱塞泵与主机安装圆柱面的同轴度公差较大,另一方面导致两端轴承的同轴度公差较大,在高速重载工况下,同轴度不一致引起的额外附加作用力与力矩很大,极易导致柱塞泵旋转部件运行不平稳,使得柱塞泵轴承和旋转部件的可靠性和寿命急剧降低,严重时甚至导致柱塞泵旋转部件抱死,不能输出流量而引起相关安全事故。因此,现有的技术存在着柱塞泵运行平稳性较差的问题。

技术实现要素:

3.本发明的目的在于,提供一种提高高速重载轴向柱塞泵运动平稳性的加工方法。本发明具有能够有效提高柱塞泵运行平稳性的特点。

4.本发明的技术方案:一种提高高速重载轴向柱塞泵运动平稳性的加工方法,通过定位销将安装座与壳体毛坯进行装配,装配完成后得到一体式加工件,以主机安装面为基准面加工一体式加工件的前端轴承安装孔,再以前端轴承安装孔为基准面加工一体式加工件的分油盖安装面,保证主机安装面、前端轴承安装孔和尾端轴承安装孔之间的同轴度;

5.随后,以主机安装面为基准对一体式加工件的前端轴承安装孔端面、分油盘安装面端面提出垂直度要求,保证旋转部件安装的同轴度。

6.前述的一种提高高速重载轴向柱塞泵运动平稳性的加工方法中,前端轴承安装孔端面、分油盘安装面端面之间的同轴度与垂直度根据自身加工水平进行限定。

7.前述的一种提高高速重载轴向柱塞泵运动平稳性的加工方法中,所述安装座和壳体毛坯之间具有两处定位销。

8.与现有技术相比,本发明采用整体式加工工艺,利用定位销将壳体与安装座装配成一体结构,装配完成后再以安装座安装边为基准,加工前端轴承安装孔和壳体与分油盖安装孔,如此可保证柱塞泵与原动机、前端轴承与尾端轴承总装后仍有较高的同轴度,减小了轴向柱塞泵在高速重载工况下产生的额外附加作用力与力矩,从而提高了柱塞泵旋转部件运行的平稳性,进而提高整个轴向柱塞泵的可靠性和寿命。综上所述,本发明具有能够有

效提高柱塞泵运行平稳性的特点。

附图说明

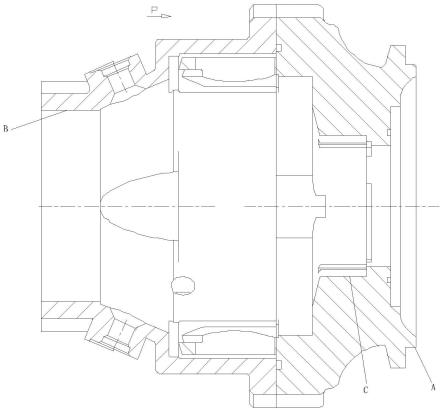

9.图1是轴向柱塞泵的结构示意图;

10.图2是壳体-安装座设计示意图;

11.图3是图2中p向局部视图。

12.附图中的标记为:1-传动轴;2-安装座;3-前端轴承;4-主轴;5-斜盘组件;6-滑履;7-卡盘;8-柱塞;9-转子;10-壳体;11-尾端轴承;12-分油盖,a-主机安装面,b-分油盖安装面,c-前端轴承安装孔。

具体实施方式

13.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

14.实施例。一种提高高速重载轴向柱塞泵运动平稳性的加工方法,构成如图2所示,在安装座与壳体毛坯上加工定位销,通过定位销将安装座与壳体毛坯进行装配,装配完成后以主机安装面为基准面加工前端轴承安装孔,再以前端轴承安装孔为基准面加工分油盖安装面,从而保证了主机安装面、前端轴承安装孔和尾端轴承安装孔之间的同轴度,同时以主机安装面为基准对前端轴承安装孔端面、分油盘安装面端面提出垂直度要求,同轴度与垂直度可根据自身加工水平进行设计,进而保证旋转部件安装的同轴度,从而提高轴向柱塞泵运行的平稳性。

15.所述安装座和壳体毛坯之间具有两处定位销(如图3所示)。

16.如图1所示轴向柱塞泵的结构示意图,传动轴一端与主机联接,一端与轴向柱塞泵主轴联接,主轴由前端轴承和尾端轴承支撑,当主机带动传动轴转动时,传动轴带动主轴旋转,主轴带动转子、柱塞、滑履、卡盘等旋转部件转动,由于斜盘组件存在偏角,柱塞在转子柱塞孔内作直线往复运动,从而实现柱塞泵的吸排油过程,进而向液压系统供油。由于前端轴承安装在安装座上,尾端轴承安装在分油盖上,轴向柱塞泵与主机的同轴度主要由主机安装面与前端轴承安装孔的同轴度决定,前端轴承与尾端轴承的同轴度主要由前端轴承安装孔和壳体分油盖安装面决定,若轴向柱塞泵与主机、前端轴承与尾端轴承同轴度差,会导致旋转部件在轴向方向不再做周期性的圆周运动,传动轴和主轴均会产生附加作用力和力矩,导致轴承的寿命降低,安装座、壳体、分油盖和旋转部件异常磨损,柱塞泵功能性能下降等问题,且转速越高,负载压力越大,以上问题越严重。

17.而本发明采用整体式加工工艺,利用定位销将壳体与安装座装配成一体结构,装配完成后再以安装座安装边为基准,加工前端轴承安装孔和壳体与分油盖安装孔,如此可保证柱塞泵与原动机、前端轴承与尾端轴承总装后仍有较高的同轴度,减小了轴向柱塞泵在高速重载工况下产生的额外附加作用力与力矩,从而提高了柱塞泵旋转部件运行的平稳性,进而提高整个轴向柱塞泵的可靠性和寿命。

技术特征:

1.一种提高高速重载轴向柱塞泵运动平稳性的加工方法,其特征在于:通过定位销将安装座与壳体毛坯进行装配,装配完成后得到一体式加工件,以主机安装面为基准面加工一体式加工件的前端轴承安装孔,再以前端轴承安装孔为基准面加工一体式加工件的分油盖安装面,保证主机安装面、前端轴承安装孔和尾端轴承安装孔之间的同轴度;随后,以主机安装面为基准对一体式加工件的前端轴承安装孔端面、分油盘安装面端面提出垂直度要求,保证旋转部件安装的同轴度。2.根据权利要求1所述的一种提高高速重载轴向柱塞泵运动平稳性的加工方法,其特征在于:前端轴承安装孔端面、分油盘安装面端面之间的同轴度与垂直度根据自身加工水平进行限定。3.根据权利要求1所述的一种提高高速重载轴向柱塞泵运动平稳性的加工方法,其特征在于:所述安装座和壳体毛坯之间具有两处定位销。

技术总结

本发明公开了一种一种提高高速重载轴向柱塞泵运动平稳性的加工方法,通过定位销将安装座与壳体毛坯进行装配,装配完成后得到一体式加工件,以主机安装面为基准面加工一体式加工件的前端轴承安装孔,再以前端轴承安装孔为基准面加工一体式加工件的分油盖安装面,保证主机安装面、前端轴承安装孔和尾端轴承安装孔之间的同轴度;随后,以主机安装面为基准对一体式加工件的前端轴承安装孔端面、分油盘安装面端面提出垂直度要求,保证旋转部件安装的同轴度。本发明具有能够有效提高柱塞泵运行平稳性的特点。性的特点。性的特点。

技术研发人员:刘雨 吴绍香 冯德刚 喻明忠 刘雪波

受保护的技术使用者:中航力源液压股份有限公司

技术研发日:2022.06.29

技术公布日:2022/8/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1