一种超音频脉冲方波MIG辅助三丝电弧增材工艺方法

一种超音频脉冲方波mig辅助三丝电弧增材工艺方法

技术领域

1.本发明属于电弧增材制造技术领域,具体是一种超音频脉冲方波mig辅助三丝电弧增材工艺方法。

背景技术:

2.现阶段利用辅助工艺来解决电弧增材制造成形件内部晶粒粗大主要集中于超声波辅助工艺,激光冲击辅助工艺等,且常用于效率相对较低的单丝电弧增材制造技术。专利申请号为cn202210173679.9的中国专利公布了一种超声波辅助增材制造成型方法及装置,通过在金属增材制造过程中施加超声波,作用于熔池内的熔融金属的凝固过程,诱发柱状晶粒向等轴晶粒的转变,改善成型件组织,减少成型缺陷,提升成型件性能。该方法有利于改善成形件组织和减少成型缺陷,但对于产生超声波的发生系统稳定性要求较高,且要在成形平台底部或四周施加超声波。专利申请号为cn202010567266.x的中国专利公布了一种激光冲击辅助电弧增材制造方法,通过电弧增材设备、激光清洗与激光冲击设备协同工作,解决了电弧增材构件内部晶粒粗大,存在孔洞、氧化物等缺陷的问题。该方法在焊枪的前后分别安装了激光清洗机和脉冲激光冲击发射机,通过脉冲激光同步对液态熔池的前方进行清理、后方进行冲击振动。这对于设备的安装和排布位置有着较高的要求,同时需定期维护激光清洗机和脉冲激光冲击发射机,防止溅射出的熔液污染设备。

3.基于以上的调查研究,探究一种新型的、对设备要求较低的辅助工艺具有现实意义。超音频脉冲方波mig增材工艺应运而生。超音频脉冲设备所产生的电弧收缩显著,与常规电弧相比,其能量密度、挺度及电弧力均大幅增长,研究表明超音频脉冲电弧焊(uhfp-aw,ultra-high frequency pulsed arc welding)可改善焊缝组织形貌,提高接头力学性能。将超音频脉冲方波电弧热源用于各种金属材料的增材制造,通过在变极性电流输出的基础上叠加高频脉冲电流,电源输出电流变化速率可达di/dt≥50a/μs,与常规电源输出电流变化速率(di/dt≈5a/μs)相比变换速度更快,更快的电流沿输出电流更能保证焊接电弧的稳定性。现阶段已有相关资料显示,超音频脉冲焊接工艺适用范围广,可用于不锈钢、铝合金、镁合金、钛铝合金等多种合金材料的焊接。采用超音频脉冲焊接工艺时,周期性变化的电弧压力对熔池的搅拌作用能够破碎枝晶,增加熔池的结晶中心,促进焊缝晶粒细化。专利申请号为cn201811408000.x的中国专利将超音频脉冲焊接工艺用于双钨极旁路tig焊中,将熔滴过渡的被动控制方式变为主动控制方式,使熔滴产生超音频振动,促进了熔滴过渡。

4.对超音频脉冲辅助工艺的研究大部分集中于单丝电弧增材制造技术,也包括少量双丝双钨极旁路tig增材中,几乎不含三丝电弧增材制造技术。

技术实现要素:

5.本发明的目的在于提供了一种超音频mig辅助三丝电弧增材工艺方法,在追求熔敷效率的基础上,利用超音频脉冲方波电弧挺度大、收缩效应更显著的特点,对熔池产生电

磁搅拌作用,从而破碎内部粗大晶粒,有利于更多的晶粒形核,改善成形件内部显微组织,并提高成形件力学性能。

6.一种超音频mig辅助三丝电弧增材工艺方法,该方法为设置两台双丝mig增材电源和一台超音频脉冲方波mig增材电源都具有平特性或缓降特性电源,可利用电弧自身调节作用稳定电弧长度,保证增材过程的稳定性。双丝mig增材电源经协同控制柜可相互通信,通过脉冲相位控制达成两电弧基值电流和峰值电流的相位控制,以防止多个电弧之间因电磁收缩效应而相互干扰,保证电弧的稳定性。

7.三台mig增材电源各自匹配一台推丝送丝机,送丝机驱动丝材至对应的直线式增材枪喷嘴。设置直线式增材枪的倾斜角度,使三丝在垂直于增材方向上具有一定的偏移量,增材枪的轴线竖直向下并与工件垂直。

8.实际增材之前,利用打磨机清理工件表面的氧化物及杂质,使用压板假夹固定工件,在送丝盘中接入三盘丝材,并将保护气引到增材枪。

9.进一步地,启动双丝mig增材电源和超音频脉冲方波mig增材电源,设定三台增材电源同等的电弧电压、增材电流和电弧移动速度工艺参数,保证三台增材电源具有同等的输出功率。在触摸屏上将超音频脉冲方波mig增材电源的“脉动电流设置”的“模式”设置为“ip”,可引入超音频辅助工艺,而普通的非“ip”模式代表未加超音频辅助工艺。

10.在引入超音频辅助工艺时,除了需设定脉冲电流的模式以外,还需设定超音频脉冲电流大小ipp(设置范围为0-100a)及频率f(设置范围为0-100khz),超音频脉冲电流占空比δ(设置范围为0-100%)。

11.具体的,超音频脉冲方波mig增材的“ip”模式在峰值电流ip上叠加超音频脉冲电流ipp,在峰值电流ip上叠加超音频脉冲电流峰值时间为tp,超音频脉冲电流基值时间为tb。占空比δ=tp/(tp+tb),频率f=1/(tp+tb)。基值作用时间为tb,基值电流为ib,峰值作用时间为tp,总周期t为tb与tp之和。

12.相比于超音频脉冲方波mig单丝电弧增材而言,三丝电弧增材工艺通过调整三根丝材的送进速度,可适应更多不同的工况。在三根丝材的送进速度等同且较大时可显著提高熔敷金属量,提高增材效率。超音频脉冲方波mig辅助三丝电弧增材的三个电弧同时燃烧,相对于超音频单丝增材而言,其热量输入较大使高温熔池体积加大,进一步使显微组织生长充分并可均质化,提高增材成形件质量。

13.三丝mig电弧增材试验后,得到成形良好、熔敷效率高的成形件。利用线切割技术对成形件进行切样处理,获得金相试样和拉伸试样。对金相试样进行显微组织观察,对拉伸试样进行拉伸力学性能表征。通过对比未加入超音频辅助工艺和加入超音频辅助工艺下成形件的显微组织、力学性能,最终论证了该工艺方法在保证熔敷效率的基础上,可改善成形件内部显微组织,并提高成形件力学性能。

14.本发明相对于现有技术相比具有显著优点为:

15.1、相比于现有的mig单丝电弧增材工艺,本发明利用三个电弧同时熔化丝材和工件,三丝端部所形成的熔滴过渡到各自的小熔池,三个小熔池的经过汇集后形成体积较大的大熔池,大熔池冷却凝固后获得较高的熔敷金属量,可显著提高电弧增材工艺的熔敷效率。

16.2、本发明引入的超音频辅助工艺可对熔池产生搅拌作用,并破碎内部粗大晶粒,

有利于更多的晶粒形核,改善成形件内部显微组织,并提高成形件力学性能,从而获得更高的增材成形质量。

17.3、相比于超音频脉冲方波mig单丝电弧增材而言,本发明通过调整三根丝材的送进速度,可适应更多不同的工况,并且具有丰富的增材参数调节范围,应用场景更加广泛。

18.4、本发明利用三台增材电源进行三丝电弧增材制造,可获得较大的热量输入,使高温熔池体积加大,进一步使显微组织生长充分并可均质化;同时较大的热量输入可改善熔融金属的流动性,降低了咬边、凹坑等缺陷发生的几率,有利于提高成形件的表面质量。

附图说明

19.图1为本发明实施例的三丝mig电弧增材试验的示意图。

20.图2为本发明实施例的不同模式下的超音频脉冲mig增材电流示意图。

21.图3为本发明实施例的两种工艺下显微组织图,(a)未加超音频辅助工艺(200倍);(b)加超音频辅助工艺(200倍);(c)未加超音频辅助工艺(500倍);(d)加超音频辅助工艺(500倍)。

22.图4为本发明实施例的单墙体拉伸试样的位置示意图。

23.图5为本发明实施例的单墙体拉伸力学性能示意图。

24.1—超音频mig电源、2—第一送丝盘、3—第一送丝机、4—第一丝材、5—普通mig电源m、6—第二送丝盘、7—第二丝材、8—第二送丝机、9—协同控制柜、10—第三送丝机、11—第三丝材、12—第三送丝盘、13—普通mig电源s、14—直线式增材枪、15—第二喷嘴、16—第一喷嘴、17—第三喷嘴、18—工件、19—工作台。

具体实施方式

25.下面结合附图以316l不锈钢三丝电弧增材为例,对本发明做进一步的描述:

26.一种超音频mig辅助三丝电弧增材工艺方法,具体的实施步骤如下:

27.步骤1.在设备上,如图1所采用的两台普通的双丝mig增材电源5、13和一台超音频脉冲方波mig增材电源1都具有平特性或缓降特性电源,可利用电弧自身调节作用稳定电弧长度,保证增材过程的稳定性。两台普通的双丝mig增材电源经协同控制柜9可相互通信,输出的脉冲电流的脉冲频率相同、幅值相同、相位相反,通过脉冲相位控制达成两电弧基值电流和峰值电流的相位控制,以防止多个电弧之间因电磁收缩效应而相互干扰,保证电弧的稳定性。输出电流的走向从增材电源1、5和13的正极流出,经过增材枪14,在增材时丝材4、7和11与工件18之间发生气体放电而形成电弧,电流流经电弧、工件18和工作台19,最终回到增材电源的负极。

28.步骤2.三台mig增材电源各自匹配一台推丝送丝机,送丝机驱动送丝盘的丝材至对应的直线式增材枪喷嘴。电源1与第一送丝机3相匹配,第一送丝机3驱动第一送丝盘2中的第一丝材4至直线式增材枪14的喷嘴16。电源5与第二送丝机8相匹配,第二送丝机8驱动第二送丝盘6中的第二丝材7至直线式增材枪14的喷嘴15。电源13与第三送丝机10相匹配,第三送丝机10驱动第三送丝盘12中的第三丝材11至直线式增材枪14的喷嘴17。设置直线式增材枪14的倾斜角度为18.9度,又中间丝材和两边丝材的中心距都为25mm,计算得出中间丝材和两边丝材在垂直于增材方向上都具有一定的偏移量8.5mm,增材枪的轴线竖直向下

并与工件18垂直。

29.步骤3.实际增材之前,利用打磨机清理工件表面的氧化物及杂质,在送丝盘中接入三盘直径为1.2mm的316l不锈钢实芯丝材,并将保护气引到增材枪。

30.步骤4.启动双丝mig增材电源和超音频脉冲方波mig增材电源,设定三台增材电源同等的电弧电压为26.8v、增材电流为200a和电弧移动速度为7mm/s的工艺参数,保证三台增材电源具有同等的输出功率。在触摸屏上将超音频脉冲方波mig增材电源的“脉动电流设置”的“模式”设置为“ip”,在峰值引入超音频辅助工艺。

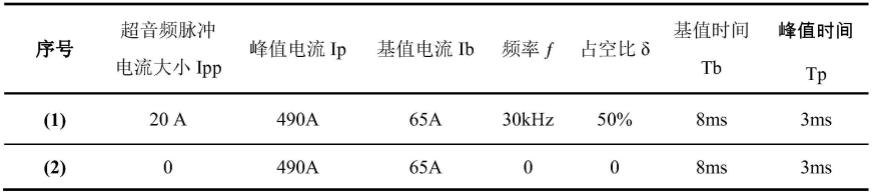

31.如表1所示,设定超音频脉冲电流大小20a,频率为30khz,超音频脉冲电流占空比50%。在一定电流参数范围内,超音频脉冲电流值越大,频率越高,单周期内超音频脉冲持续时间越短,即占空比越小,可产生的超音频强度越大,对增材成形件内部组织的细化效果越显著。基值作用时间tb为8ms,峰值作用时间t

p

为3ms,总周期t为tb与t

p

之和11ms。若未加超音频辅助工艺,即非“ip”模式,设定的工艺参数如表1所示,将超音频脉冲电流大小ipp、频率f和占空比δ调整为0;其他参数保持不变。

32.表1超音频辅助工艺不同模式下工艺参数表

[0033][0034]

步骤5.按照规划的增材路径进行三丝mig电弧增材试验,试验主要分为未加超音频的普通的三丝脉冲mig增材试验和加超音频的三丝脉冲mig增材试验两类,体现为在超音频设备上分别设定“ip”模式和非“ip”模式。进行三丝mig电弧单道单层增材试验获得成形良好、熔敷效率高的单道单层成形件。单道单层成形件的熔宽、余高等熔敷尺寸与丝材的偏移量有关,当直线式增材枪与增材方向的倾角较大时,三根丝材之间的偏移量较大,得到的单道单层成形件熔宽较大,余高较小。当直线式增材枪与增材方向的倾角较小时,三根丝材之间的偏移量较小,得到的单道单层成形件的熔宽较小,余高较大。

[0035]

步骤6.利用线切割技术对单道单层成形件进行切样处理,获得金相试样。对金相试样分别进行磨削、抛光和腐蚀,在光学显微镜下进行显微组织观察,对比未加超音频辅助工艺和加超音频辅助工艺下单道成形件内部组织的区别。图3(a)、(b)分别为放大倍数200下的未加超音频辅助工艺的显微组织、加超音频辅助工艺的显微组织,可以发现,图3(a)中较粗大的柱状晶分布密集,柱状晶的生长方向与成形件的散热方向相反,晶粒尺寸较大。该组织中的一次枝晶较发达,二次枝晶与一次枝晶成一定倾角向外延伸,组织较粗大。同等倍数下加超音频辅助工艺得到图3(b),发现晶界更多,晶粒数量更多,多数枝晶在超音频的搅拌作用下破碎成粒径较小的等轴晶粒,形状大致呈球状。对比放大倍数500下两种工艺的显微组织,可以发现,与未加超音频辅助工艺的组织相比,加超音频辅助工艺得到的成形件晶粒更细小,大小可在10微米以下,组织中存在较多的破碎等轴晶。两种工艺下的成形件组织形貌差异表明,在三丝电弧增材过程中加入超音频辅助工艺可以将组织中的树枝晶打碎成细小的等轴晶粒,有利于更多的晶粒形核,优化成形件组织。

[0036]

步骤7.进行三丝mig电弧单道多层增材试验获得成形良好、熔敷效率高的单墙体成形件。如图4所示,利用线切割技术对单墙体成形件进行切样处理,获得拉伸试样两组,一组为横向,一组为纵向。拉伸试样的长度方向与增材方向一致。

[0037]

对比分析超音频辅助工艺对三丝电弧增材成形件力学性能的影响。超音频成形件横向抗拉强度和延伸率分别为(559

±

16.6)mpa、(36.5

±

1)%,纵向抗拉强度和延伸率分别为(521

±

14.2)mpa、(39.3

±

2.7)%;未加超音频成形件横向抗拉强度和延伸率分别为(536

±

20.8)mpa、(38.6

±

3)%,纵向抗拉强度和延伸率分别为(483

±

21)mpa、(18.5

±

2.8)%。在横向上,加入超音频辅助工艺后成形件的抗拉强度提高了约17mpa;在纵向上,加入超音频辅助工艺后成形件的抗拉强度提高了约38mpa、延伸率提升了约11%。可见,引入超音频辅助工艺后,单墙体横向和纵向的力学性能均有不同程度的提高。这是因为加入超音频辅助工艺后成形件内部组织主要为细小的等轴晶,根据霍尔-佩奇理论,晶粒尺寸越小,成形件的强度越高,所以加入超音频辅助工艺后成形件的力学性能得到了提高。

[0038]

上述进行了三丝mig电弧增材试验,试验主要分为未加超音频的普通的三丝脉冲mig增材试验和加超音频的三丝脉冲mig增材试验两类。进行三丝mig电弧单道单层增材试验获得成形良好、熔敷效率高的单道成形件。单道成形件的熔宽、余高等熔敷尺寸与丝材的偏移量有关,当直线式增材枪与增材方向的倾角较大时,三根丝材之间的偏移量较大,得到的单道成形件熔宽较大,余高较小。当直线式增材枪与增材方向的倾角较小时,三根丝材之间的偏移量较小,得到的单道成形件的熔宽较小,余高较大。

[0039]

利用线切割技术对单道成形件进行切样处理,获得金相试样。对金相试样分别进行磨削、抛光和腐蚀,在光学显微镜下进行显微组织观察,对比未加超音频辅助工艺和加超音频辅助工艺下单道成形件内部组织的区别。

[0040]

进行三丝mig电弧单道多层增材试验获得成形良好、熔敷效率高的单墙体成形件。利用线切割技术对单墙体成形件进行切样处理,获得拉伸试样两组,一组为横向,另一组为纵向。对比分析超音频辅助工艺对三丝电弧增材成形件力学性能的影响。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1