一种长输管道焊接方法与流程

本发明涉及管道焊接领域,特别是一种长输管道焊接方法。

背景技术:

1、随着我国油气管道向高钢级、大口径方向发展,伴随自动焊技术在管道焊接中的应用,长输管道钢管环焊缝对接所采用的焊接方法从传统的手工焊、半自动焊向全自动焊或组合自动焊(即根焊道采用手工焊、填充盖面焊道采用自动焊)方法转变。自动焊技术在长输管道领域内的推广应用一方面提高了焊接质量稳定性与施工效率,另一方面也加快了智慧管网建设的进程。

2、目前,长输管道主线路通常采用内焊机自动焊根焊+外焊机自动焊填充、盖面焊的方式进行焊接,这种全自动焊方法的施工效率与焊接质量稳定性明显优于组和自动焊。但对于小管径管道,由于无法采用内焊机自动焊根焊或带衬垫内对口器组对,通常采用手工焊或半自动焊根焊+外焊机自动焊填充、盖面焊的方式进行焊接。这种手工焊或半自动焊根焊的方法施工效率较低且焊接质量稳定性较差。

3、因此,有必要开发一种适用于连头焊口或小管径管道的自动焊接方法,以解决这种手工焊或半自动焊根焊的方法施工效率较低且焊接质量稳定性较差的问题。

技术实现思路

1、鉴于上述问题,本发明实施例提供了一种长输管道焊接方法,以便克服上述手工焊或半自动焊根焊的方法导致施工效率较低且焊接质量稳定性较差问题。

2、本发明实施例的第一方面,提供了一种长输管道焊接方法,所述方法包括:

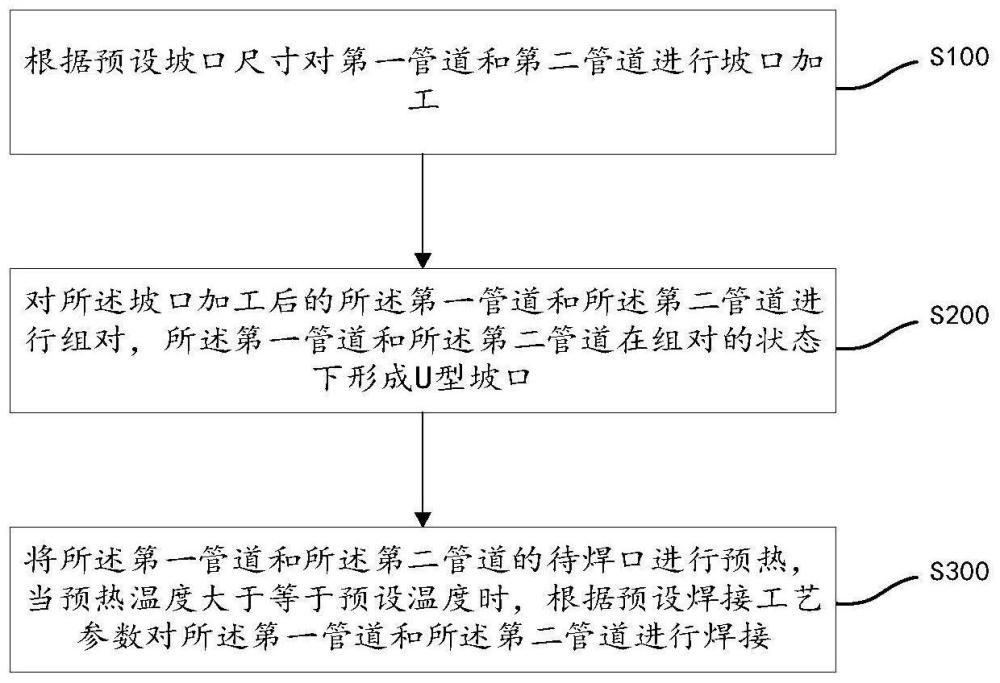

3、根据预设坡口尺寸对第一管道和第二管道进行坡口加工;

4、对所述坡口加工后的所述第一管道和所述第二管道进行组对,所述第一管道和所述第二管道在组对的状态下形成u型坡口;

5、将所述第一管道和所述第二管道的待焊口进行预热,当预热温度大于等于预设温度时,根据预设焊接工艺参数对所述第一管道和所述第二管道进行焊接。

6、可选地,所述根据预设焊接工艺参数对所述第一管道和所述第二管道进行焊接,包括:

7、根据所述预设焊接工艺参数对所述第一管道和所述第二管道依次进行根焊、热焊、填充焊以及盖面焊的焊接;

8、所述根焊采用熔化极气体保护焊方法;

9、所述热焊采用气保护药芯焊丝电弧焊方法;

10、所述填充焊采用气保护药芯焊丝电弧焊方法;

11、所述盖面焊采用气保护药芯焊丝电弧焊方法。

12、可选地,所述预设焊接工艺参数,包括:

13、所述根焊对应的所述预设焊接工艺参数为,焊接材料选择er70s-g,φ1.0mm实心焊丝,保护气体采用80%ar+20%co2,气体流量控制在25-30l/min范围内,焊接电流为150-200a,焊接电压为15-17v,焊接速度为350-440mm/min,送丝速度为5800-7500mm/min,边缘停留时间为80-100ms;

14、所述热焊对应的所述预设焊接工艺参数为,焊接材料选择er81t5-gc,φ1.2mm药芯焊丝,保护气体采用100%co2,气体流量控制在25-30l/min范围内,焊接电流为190-230a,焊接电压为21-23v,焊接速度为410-460mm/min,送丝速度为5000-6000mm/min,边缘停留时间为80ms;

15、所述填充焊对应的所述预设焊接工艺参数为,焊接材料选择er81t5-gc,φ1.2mm药芯焊丝,保护气体采用100%co2,气体流量控制在25-30l/min范围内,焊接电流为180-230a,焊接电压为21-23v,焊接速度为280-400mm/min,送丝速度为4700-6000mm/min,边缘停留时间为100ms;

16、所述盖面焊对应的所述预设焊接工艺参数为,焊接材料选择er81t5-gc,φ1.2mm药芯焊丝,保护气体采用100%co2,气体流量控制在25-30l/min范围内,焊接电流为180-230a,焊接电压为21-23v,焊接速度为270-390mm/min,送丝速度为4800-5300mm/min,边缘停留时间为100ms。

17、可选地,所述预设坡口尺寸,包括:

18、所述坡口钝边厚度为1.3-1.7mm;

19、所述坡口u型半径为2-3mm;

20、所述坡口钝边平台宽度为0.5mm;

21、所述坡口拐点至所述管道内壁表面高度为3.3-4.7mm;

22、所述坡口上开口角度为8°-10°。

23、可选地,所述根据预设坡口尺寸对第一管道和第二管道进行坡口加工,还包括:

24、对所述第一管道和所述第二管道内外表面坡口和两侧母材进行预处理,去除铁锈、油漆等有害物质。

25、可选地,所述对所述第一管道和所述第二管道内外表面坡口和两侧母材进行预处理之后,还包括:

26、安装焊机行走轨道,控制所述焊机的焊枪始终处于所述坡口中心位置处。

27、可选地,所述根焊、热焊、填充焊以及盖面焊均采用焊接热源从顶部中心开始垂直向下焊接的下向焊接技术。

28、可选地,所述焊接方法还包括:

29、控制所述根焊、热焊、填充焊以及盖面焊的焊道之间的温度在80-150℃。

30、本发明实施例提供的方法包括:根据预设坡口尺寸对第一管道和第二管道进行坡口加工;然后对所述坡口加工后的所述第一管道和所述第二管道进行组对,所述第一管道和所述第二管道在组对的状态下形成u型坡口;将所述第一管道和所述第二管道的待焊口进行预热,当预热温度大于等于预设温度时,根据预设焊接工艺参数对所述第一管道和所述第二管道进行焊接。采用u型坡口的设计并配合合理的自动焊工艺参数,可以获得成型良好的焊接接头,焊缝无损检测满足标准规范要求。焊接效率较传统手工焊根焊明显提升,焊缝金属填充量由于窄坡口的设计也明显下降,同时,无衬垫的设计也规避了衬垫材料渗入焊缝引发失效的风险。有效解决现有技术对于小管径管道焊接采用手工焊或半自动焊根焊的方法导致施工效率较低和焊接质量稳定性较差的问题。

技术特征:

1.一种长输管道焊接方法,其特征在于,所述方法包括:

2.根据权利要求1所述的长输管道焊接方法,其特征在于,所述根据预设焊接工艺参数对所述第一管道和所述第二管道进行焊接,包括:

3.根据权利要求2所述的长输管道焊接方法,其特征在于,所述预设焊接工艺参数,包括:

4.根据权利要求1所述的长输管道焊接方法,其特征在于,所述预设坡口尺寸,包括:

5.根据权利要求1所述的长输管道焊接方法,其特征在于,所述根据预设坡口尺寸对第一管道和第二管道进行坡口加工,还包括:

6.根据权利要求5所述的长输管道焊接方法,其特征在于,所述对所述第一管道和所述第二管道内外表面坡口和两侧母材进行预处理之后,还包括:

7.根据权利要求2-6任一所述的长输管道焊接方法,其特征在于,所述根焊、热焊、填充焊以及盖面焊均采用焊接热源从顶部中心开始垂直向下焊接的下向焊接技术。

8.根据权利要求7所述的长输管道焊接方法,其特征在于,所述焊接方法还包括:

技术总结

本发明实施例提供的一种长输管道焊接方法,所述方法包括:根据预设坡口尺寸对第一管道和第二管道进行坡口加工;然后对所述坡口加工后的所述第一管道和所述第二管道进行组对,所述第一管道和所述第二管道在组对的状态下形成U型坡口;将所述第一管道和所述第二管道的待焊口进行预热,当预热温度大于等于预设温度时,根据预设焊接工艺参数对所述第一管道和所述第二管道进行焊接。本发明实施例的长输管道焊接方法,可以有效解决现有技术对于小管径管道焊接采用手工焊或半自动焊根焊的方法导致施工效率较低和焊接质量稳定性较差的问题。

技术研发人员:崔成武,闫臣,鹿锋华,白大勇,李中飞,黄胜杰,牛连山,李曾珍,石晓松,闫新宇

受保护的技术使用者:中国石油管道局工程有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!