一种改善断线焊线色差的方法与流程

1.本发明涉及光伏切割技术领域,尤其涉及一种改善断线焊线色差的方法。

背景技术:

2.随光伏硅片的多线切割方式技术的发展且多线切割的线径逐步细化金刚线化以及硅料价格持续走高,切片机在加工过程中均不可避免地出现断线事故,断线事故会大幅增加硅片切割的废品率,增加生产成本,因此针对硅片加工过程中出现的断线事故通常会进行抢救以减少损失,因此断线损失和焊线引起的色差对于成品的挽救尤为重要。

3.现有的抢救方法通常是焊线处理,焊点焊好后手拉感受焊点,进行单向收线,之后在工作台静止下以5m/s的速度将焊点跑过线网,再开机。现有的处理技术下因材质和线径影响,焊点极易断裂,因此处理时会低线速将焊点走过再开机,硅棒同一深度下长时摩擦导致色差,抢救效果不理想以及处理耗时太长不利于生产。

技术实现要素:

4.发明目的:本发明的目的是提供一种改善断线焊线色差的方法已解决上述背景技中存在的问题。

5.技术方案:本发明在于提供一种改善断线焊线色差的方法,包括如下步骤:

6.(1)手动将断线位置两侧线头剪断并理顺;

7.(2)将电焊机贴紧切片机左侧或者右侧侧门位置,使焊接位置与断线位置呈水平状态,焊接焊点;

8.(3)焊点焊接完毕后,焊点外观光滑无鼓包和凹陷,将500g的砝码挂到钢线上,使焊点位于钢线1/2处,呈v字形手动提起并且上下晃动进行破断测试,判断焊点是否断裂;

9.(4)手动拉住钢线通过导轮的转动与线网的钢线形成张力差,将焊好的线收进导轮里形成一个完整的线网后,开始采用双向收线,即开始收线方向与跑焊点方向相反,收线20-30m之后,切换与跑焊点一致的方向,直至收完;收线距离控制在250m-300m内;

10.(5)修改切片机开机正常切割工艺;

11.(6)计算焊点通过长度并记录数值;

12.(7)开启切片机,在15~20s内,通过加速按钮使线速从8%加至100%后,通过面板的计数长度来确认焊线是否已跑至线轮上,焊点到达后立即切换正常工艺切割。

13.进一步的,所述步骤(4)收线距离是通过手拉的力度控制,拉紧收线距离长,拉松收线距离短,现场根据已收线距离来随时调整力度。

14.进一步的,所述步骤(5)包括如下步骤:

15.(51)切片机台速与线速保持正常工艺不变;

16.(52)进回线一个来回耗线控制在200m,进线按照当前工艺设置为准,回线设置=进线量-200;

17.(53)焊点若在进线方向,进线张力设置1;焊点若在回线方向,回线张力设置1。

18.进一步的,所述步骤(6)跑线长度=线网长度x7.7m。

19.进一步的,所述步骤(7)面板的的计数长度最大值为所述步骤(6)的跑线长度。

20.进一步的,所述步骤(51)所述台速是工作台的下降速度,线速是钢线的运转速度。

21.有益效果:与现有技术相比,本发明具有如下显著优点:打破传统方法流程,通过制定焊点标准以及采用保护焊点手法使其跑焊点可以接近切割环境从而降低色差,色差带宽度8mm-12mm降低到1mm以下,焊线色差从6.5%降至1.2%;.跑线速度提高了7.6倍,跑焊点耗时缩短10min-15min。

附图说明

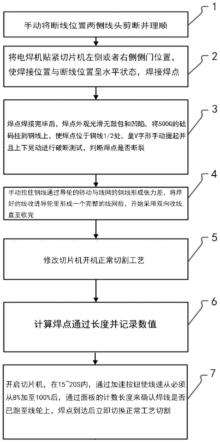

22.图1为本发明的流程图;

23.图2为本发明焊点位置结构示意图。

具体实施方式

24.下面结合附图对本发明的技术方案作进一步说明。

25.如图1-2所示,本发明在于提供一种改善断线焊线色差的方法,包括如下步骤:

26.(1)手动将断线位置两侧线头剪断并理顺;

27.(2)将电焊机贴紧切片机左侧或者右侧侧门位置,使焊接位置与断线位置呈水平状态,焊接焊点;

28.(3)焊点焊接完毕后,焊点外观光滑无鼓包和凹陷,将500g的砝码挂到钢线上,使焊点位于钢线1/2处,呈v字形手动提起并且上下晃动进行破断测试,判断焊点是否断裂;

29.(4)手动拉住钢线通过导轮的转动与线网的钢线形成张力差,将焊好的线收进导轮里形成一个完整的线网后,开始采用双向收线,即开始收线方向与跑焊点方向相反,收线20-30m之后,切换与跑焊点一致的方向,直至收完;收线距离控制在250m-300m内;收线距离是通过手拉的力度控制,拉紧收线距离长,拉松收线距离短,现场根据已收线距离来随时调整力度。

30.(5)修改切片机开机正常切割工艺,包括如下步骤:

31.(51)切片机台速与线速保持正常工艺不变,所述台速是工作台的下降速度,线速是钢线的运转速度;

32.(52)进回线一个来回耗线控制在200m,进线按照当前工艺设置为准,回线设置=进线量-200;

33.(53)焊点若在进线方向,进线张力设置1;焊点若在回线方向,回线张力设置1;

34.(6)计算焊点通过长度并记录数值,跑线长度=线网长度x7.7m;

35.(7)开启切片机,在15~20s内,通过加速按钮使线速从8%加至100%后,通过面板的计数长度来确认焊线是否已跑至线轮上,焊点到达后立即切换正常工艺切割;面板的的计数长度最大值为所述步骤(6)的跑线长度。

技术特征:

1.一种改善断线焊线色差的方法,其特征在于,包括如下步骤:(1)手动将断线位置两侧线头剪断并理顺;(2)将电焊机贴紧切片机左侧或者右侧侧门位置,使焊接位置与断线位置呈水平状态,焊接焊点;(3)焊点焊接完毕后,焊点外观光滑无鼓包和凹陷,将500g的砝码挂到钢线上,使焊点位于钢线1/2处,呈v字形手动提起并且上下晃动进行破断测试,判断焊点是否断裂;(4)手动拉住钢线通过导轮的转动与线网的钢线形成张力差,将焊好的线收进导轮里形成一个完整的线网后,开始采用双向收线,即开始收线方向与跑焊点方向相反,收线20-30m之后,切换与跑焊点一致的方向,直至收完;收线距离控制在250m-300m内;(5)修改切片机开机正常切割工艺;(6)计算焊点通过长度并记录数值;(7)开启切片机,在15~20s内,通过加速按钮使线速从8%加至100%后,通过面板的计数长度来确认焊线是否已跑至线轮上,焊点到达后立即切换正常工艺切割。2.根据权利要求1所述一种改善断线焊线色差的方法,其特征在于,所述步骤(4)张力差具体为手动拉扯钢线形成的力值与导轮线网设置的张力值之差;所述收线距离是通过手拉的力度控制,拉紧收线距离长,拉松收线距离短,现场根据已收线距离来随时调整力度。3.根据权利要求1所述一种改善断线焊线色差的方法,其特征在于,所述步骤(5)包括如下步骤:(51)切片机台速与线速保持正常工艺不变;(52)进回线一个来回耗线控制在200m,进线按照当前工艺设置为准,回线设置=进线量-200;(53)焊点若在进线方向,进线张力设置1;焊点若在回线方向,回线张力设置1。4.根据权利要求1所述一种改善断线焊线色差的方法,其特征在于,所述步骤(6)跑线长度=线网长度x7.7m。5.据权利要求1所述一种改善断线焊线色差的方法,其特征在于,所述步骤(7)面板的的计数长度最大值为所述步骤(6)的跑线长度。6.根据权利要求3所述一种改善断线焊线色差的方法,其特征在于,所述步骤(51)所述台速是工作台的下降速度,线速是钢线的运转速度。

技术总结

本发明公开了一种改善断线焊线色差的方法,包括如下步骤:(1)手动将断线位置两侧线头剪断并理顺;(2)将电焊机贴紧切片机左侧或者右侧侧门位置,焊接焊点;(3)焊点外观光滑无鼓包和凹陷,对焊点进行破断测试;(4)手动拉住钢线通过导轮的转动与线网的钢线形成张力差,将焊好的线收进导轮里形成一个完整的线网后,开始采用双向收线;(5)修改切片机开机正常切割工艺;(6)计算焊点通过长度并记录数值;(7)开启切片机,在15~20S内,通过加速按钮使线速从8%加至100%后,通过面板的计数长度来确认焊线是否已跑至线轮上,焊点到达后立即切换正常工艺切割;本发明降低了焊线色差,提高了跑线速度和缩短了跑焊点时间。速度和缩短了跑焊点时间。速度和缩短了跑焊点时间。

技术研发人员:崔阳 陈益冬

受保护的技术使用者:苏州协鑫光伏科技有限公司

技术研发日:2022.10.12

技术公布日:2023/1/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1