一种薄型散热片的翻边成型方法与流程

1.本发明涉及一种散热片技术领域,尤其涉及一种薄型散热片的翻边成型方法。

背景技术:

2.散热片是空调的重要组件之一,其主要用于增大换热表面积。申请号为201610299511.7的中国专利公开了一种散热片及其生产工艺,包括以下步骤:a、冲压预冲孔;b、一次翻边;c、二次翻边。所述一种散热片通过在翻边部上设置支撑部,不仅增大了各个散热片之间的间隙,且水平布置的翻折片起到了很好的支撑作用,保证了多个散热片堆叠之后的稳定性。

3.然而,上述工艺只适用于常规厚度的散热片,对于薄型散热片而言,由于其厚度较小,在二次翻边成倒l形支撑部的过程中,极易开裂,不良率极大,由此,急需解决。

技术实现要素:

4.本发明的目的在于针对上述问题,提供一种薄型散热片的翻边成型方法,以解决上述背景技术中提出的问题。

5.本发明的目的是通过以下技术方案来实现:

6.一种薄型散热片的翻边成型方法,包括以下步骤:

7.a、冲压预冲孔:根据成型部的数量预留出相应数量的预留部,并根据散热孔的孔形在料带上冲压出预冲孔;

8.b、翻边:对冲出预冲孔后的料带进行翻边以形成向上翻折的翻边部,所述预留部跟随所述翻边部一并翻折,所述预留部具有固定端与自由端,所述预留部的固定端与所述翻边部的顶端相连,翻边后的料带上成型出散热孔;

9.c、成型:对翻边后的料带冲压使得所述预留部相对于所述翻边部弯折以形成圆弧形的成型部。

10.作为本发明的一种优选方案,所述预留部的自由端为弧形面。

11.作为本发明的一种优选方案,所述预留部的宽度从固定端至自由端保持不变。

12.作为本发明的另一种优选方案,所述预留部的宽度从固定端至自由端逐渐减小。

13.作为本发明的一种优选方案,所述步骤c中通过成型凸模、成型凹模冲压出圆弧形的成型部。

14.作为本发明的一种优选方案,所述成型凸模的下压深度可调。

15.作为本发明的一种优选方案,所述成型凸模包括凸模本体,所述凸模本体下端面的中间处凸出设置有凸头,所述凸模本体下端面上位于凸头的四周开设有成型凹槽。

16.作为本发明的一种优选方案,所述成型凹槽有多个,所述成型凹槽的数量与所述预留部的数量相同,且所述成型凹槽与所述预留部一一对应布置。

17.作为本发明的一种优选方案,所述凸头的外径由下至上逐渐增大。

18.作为本发明的一种优选方案,所述散热孔为圆形或椭圆形或腰圆形。

19.本发明的有益效果为,与现有技术相比,本发明的圆弧形成型部在冲压成型过程中不易开裂,具有成型不良率低的特点,且能够根据需要调节成型部的高度,通用性高。

附图说明

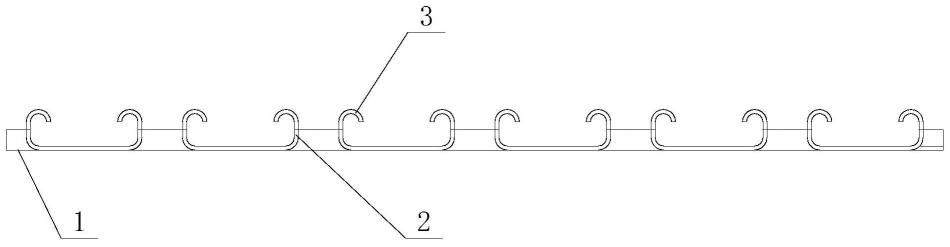

20.图1为散热片的结构示意图;

21.图2为本发明一种薄型散热片的翻边成型方法的料带结构示意图;

22.图3为成型凸模的结构示意图。

23.图中:

24.1、料带;2、翻边部;3、成型部;4、凸头;5、成型凹槽;7、预留部。

具体实施方式

25.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。可以理解的是,此处所描述的实施例仅仅用于解释本发明,而非对本发明的限定。

26.请参照图1至图3所示,图1为散热片的结构示意图;图2为本发明一种薄型散热片的翻边成型方法的料带结构示意图;图3为成型凸模的结构示意图。

27.于本实施例中,一种薄型散热片的翻边成型方法,包括以下步骤:

28.a、冲压预冲孔:根据成型部3的数量预留出相应数量的预留部7,并根据散热孔的孔形在料带1上冲压出预冲孔;

29.b、翻边:对冲出预冲孔后的料带1进行翻边以形成向上翻折的翻边部2,所述预留部7跟随所述翻边部2一并翻折,所述预留部7具有固定端与自由端,所述预留部7的固定端与所述翻边部2的顶端相连,翻边后的料带1上成型出散热孔;

30.c、成型:对翻边后的料带1冲压使得所述预留部7相对于所述翻边部2弯折以形成圆弧形的成型部3。

31.具体的,本实施例中,所述预留部7的自由端为弧形面。

32.具体的,本实施例中,所述预留部7的宽度从固定端至自由端逐渐减小。

33.具体的,本实施例中,所述步骤c中通过成型凸模、成型凹模冲压出圆弧形的成型部3。

34.具体的,本实施例中,所述成型凸模的下压深度可调。

35.具体的,本实施例中,所述成型凸模包括凸模本体,所述凸模本体下端面的中间处凸出设置有凸头4,所述凸模本体下端面上位于凸头4的四周开设有成型凹槽5。

36.值得一提的是,本实施例中,成型凹槽5为整圈开设,但本发明不限于此,成型凹槽5亦可以设置多个,且所述成型凹槽5的数量与所述预留部7的数量相同,且所述成型凹槽5与所述预留部7一一对应布置。

37.具体的,本实施例中,所述凸头4的外径由下至上逐渐增大。

38.具体的,本实施例中,所述散热孔腰圆形孔。

39.值得一提的是,虽然本实施例中,散热孔为腰圆形孔,但是本发明不限于此,本发明的散热孔亦可以采用圆孔或椭圆形孔,腰圆形孔由于具有直边,其便于后续成型部3的冲压,不良率低,因此,腰圆形孔的方式为本发明的优选方案。

40.值得一提的是,虽然本实施例中,所述预留部7的宽度从固定端至自由端逐渐减

小,但是本发明不限于此,预留部7的宽度也可以从固定端至自由端保持不变,本实施例中的选择是出于后续成型部3弯折成型考虑,其更利于成型部3的成型,为本发明的优选方案。

41.本实施例的圆弧形成型部3在冲压过程中不易开裂,成型不良率低,且能够根据需要调节成型部3的高度,通用性高。

42.以上实施例只是阐述了本发明的基本原理和特性,本发明不受上述实施例限制,在不脱离本发明精神和范围的前提下,本发明还有各种变化和改变,这些变化和改变都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书界定。

技术特征:

1.一种薄型散热片的翻边成型方法,其特征在于:包括以下步骤:a、冲压预冲孔:根据成型部的数量预留出相应数量的预留部,并根据散热孔的孔形在料带上冲压出预冲孔;b、翻边:对冲出预冲孔后的料带进行翻边以形成向上翻折的翻边部,所述预留部跟随所述翻边部一并翻折,所述预留部具有固定端与自由端,所述预留部的固定端与所述翻边部的顶端相连,翻边后的料带上成型出散热孔;c、成型:对翻边后的料带冲压使得所述预留部相对于所述翻边部弯折以形成圆弧形的成型部。2.根据权利要求1所述的一种薄型散热片的翻边成型方法,其特征在于:所述预留部的自由端为弧形面。3.根据权利要求2所述的一种薄型散热片的翻边成型方法,其特征在于:所述预留部的宽度从固定端至自由端保持不变。4.根据权利要求2所述的一种薄型散热片的翻边成型方法,其特征在于:所述预留部的宽度从固定端至自由端逐渐减小。5.根据权利要求1至4任一项所述的一种薄型散热片的翻边成型方法,其特征在于:步骤c中通过成型凸模、成型凹模冲压出圆弧形的成型部。6.根据权利要求5所述的一种薄型散热片的翻边成型方法,其特征在于:所述成型凸模的下压深度可调。7.根据权利要求1所述的一种薄型散热片的翻边成型方法,其特征在于:所述成型凸模包括凸模本体,所述凸模本体下端面的中间处凸出设置有凸头,所述凸模本体下端面上位于凸头的四周开设有成型凹槽。8.根据权利要求7所述的一种薄型散热片的翻边成型方法,其特征在于:所述成型凹槽有多个,所述成型凹槽的数量与所述预留部的数量相同,且所述成型凹槽与所述预留部一一对应布置。9.根据权利要求8所述的一种薄型散热片的翻边成型方法,其特征在于:所述凸头的外径由下至上逐渐增大。10.根据权利要求1所述的一种薄型散热片的翻边成型方法,其特征在于:所述散热孔为圆形或椭圆形或腰圆形。

技术总结

本发明公开一种薄型散热片的翻边成型方法,包括以下步骤:a、冲压预冲孔:根据成型部的数量预留出相应数量的预留部,并根据散热孔的孔形在料带上冲压出预冲孔;b、翻边:对冲出预冲孔后的料带进行翻边以形成向上翻折的翻边部,所述预留部跟随所述翻边部一并翻折,所述预留部具有固定端与自由端,所述预留部的固定端与所述翻边部的顶端相连,翻边后的料带上成型出散热孔;c、成型:对翻边后的料带冲压使得所述预留部相对于所述翻边部弯折以形成圆弧形的成型部。与现有技术相比,本发明的圆弧形成型部在冲压成型过程中不易开裂,具有成型不良率低的特点,且能够根据需要调节成型部的高度,通用性高。通用性高。通用性高。

技术研发人员:蒋智远 施展

受保护的技术使用者:无锡海特精密模具有限公司

技术研发日:2022.11.17

技术公布日:2023/3/31

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1