一种大型异向异型箱体毛坯多约束分步挤压成形模具

1.本发明属于金属材料塑性加工及成形技术领域,尤其是指一种大型异向异型箱体毛坯多约束分步挤压成形模具。

背景技术:

2.随着工业时代的不断发展,具有轻量化、一体化、复杂化的异形箱体逐渐成为特种装备、大型复杂构件的首选。箱体,这种构件具有结构复杂、尺寸较大等特征,特别是带有异向凸台的异型箱体,该异型箱体类构件的凸台的成形方向与箱体整体的成形方向不在一个平面,因此,该异型箱体类构件成形的难点在于如何通过合理设计模具的结构将多余的坯料流向所需要的部分,传统的箱体成形方法通常采用一套模具,并只从一个平面方向一次挤压成形,采用传统模具成形箱体的成形载荷过大,会破坏箱体的组织均匀性、材料利用率低、力学性能难得到保证。因此,需要设置一种可克服上述缺陷的模具来满足服役条件的该类大型异型箱体构件。

技术实现要素:

3.本发明的目的在于提供一种大型异向异型箱体毛坯多约束分步挤压成形模具,通过两套模具将传统二维挤压转变为三维挤压,并利用金属流动规律,多次分布式挤压成形复杂凸台部分,降低成形载荷,提高材料的利用率及生产效率。

4.为达成上述目的,本发明的解决方案为:一种大型异向异型箱体毛坯多约束分步挤压成形模具,包括第一套模具和第二套模具;

5.所述第一套模具包括上模具组件和下模具组件;所述上模具组件包括上模板、凸模、大砧板、小砧板和手柄;所述上模板与压力机的上部分结构连接,所述凸模固定在上模板的下端,所述大砧板和小砧板安装在凸模下方,所述手柄与大砧板连接;所述下模具组件包括第一凹模、内应力圈、外应力圈、下模板、顶板和顶杆;所述下模板与压力机的下部分连接,所述内应力圈固定在下模板上,所述第一凹模和顶板安装在内应力圈内部,所述第一凹模安装在顶板上;所述第一凹模由多个镶块拼成,多个镶块在凸模的下方围成供坯料置入的横向的t字形内腔;所述大砧板的长度与内腔右部和中部的宽度相同,通过手柄使大砧板在内腔的右部和中部上方移动,使得大砧板的下端伸入内腔的右部或中部挤压坯料;所述小砧板的尺寸与内腔左后部相同,使得小砧板的下端伸入内腔的左后部挤压坯料;所述内腔底部中间开有顶出孔,尺寸与顶杆相配合,所述外应力圈过盈配合套置在内应力圈的外部;

6.所述第二套模具包括上模板、长条形凸模、拱形凸模、第二凹模、上应力圈、下应力圈;所述上模板与压力机的上部分连接,所述长条形凸模和拱形凸模安装在下模板的下端;所述第二凹模内设有供第一套模具挤压成形的坯料翻转90

°

后置入的容纳腔;所述长条形凸模与容纳腔上部的尺寸相同,使得长条形凸模的下端伸入容纳腔内挤压坯料;所述容纳腔的顶部向前凸设有一拱形腔,所述拱形凸模的尺寸与拱形腔相同,使得拱形凸模的下端

伸入拱形腔内挤压坯料;所述上应力圈套置在第二凹模的上部,所述下应力圈套置在第二凹模的下部。

7.进一步,所述第一凹模由五块镶块组成,包括前、后、右部各设有的一个镶块,以及左部前后并列设置的两个镶块,五块镶块围成横向的t字形内腔,取走左前部的镶块使大砧板和小砧板下压坯料形成左前部带有凸起的t字形箱体。

8.进一步,所述手柄设置在大砧板长度方向的一侧并始终位于第一凹模、内应力圈和外应力圈的上方。

9.进一步,所述上模板与凸模之间、下模板与内应力圈之间通过螺钉连接固定。

10.进一步,所述第二套模具挤压成形顶部带有水平凸台的t字形箱体。

11.进一步,所述第二凹模为拼装凹模,由多个侧板和一个底板组成,通过拆卸侧板取出挤压成形的箱体。

12.进一步,所述长条形凸模和拱形凸模与上模板之间设置一固定垫板,并通过固定垫板与上模板固定。

13.进一步,所述固定垫板的下端开设有滑槽,所述长条形凸模和拱形凸模的顶部设有与滑槽配合的导轨,所述导轨与滑槽卡接使长条形凸模和拱形凸模与固定垫板固定。

14.进一步,所述上模板与固定垫板之间通过螺钉连接固定。

15.进一步,所述第二套模具还包括支撑块,所述支撑块填充拱形腔的下部以支撑第二凹模。

16.采用上述方案后,本发明的增益效果在于:

17.本发明设计了两套模具,通过所述两套模具可进行两道挤压工序,即从两个平面方向分布式挤压坯料,可充分利用金属的流动规律,成形最终带有凸台的异型箱体,提高了材料的利用率及生产效率。本发明设计巧妙,设有两个可分别容纳胚料从水平和竖直方向置入的凹模,通过改变坯料的受力位置,将二维挤压转变为三维挤压,合理施加压力,有效降低成形载荷,用较少的步骤、较小的压力,制成满足服役条件的产品。

18.此外,本发明设计有大小不同的砧板以及形状不同的长条形凸模和拱形凸模来分布式挤压坯料,可改变坯料的受力面积,更好的控制金属应力状态、等效应变量、塑性变形和组织均匀性等,保证了成形的顺利进行;同时,本发明的两套模具采用的是热挤压成形技术,较冷挤压技术相比,大大减少了挤压压力,在保证近净成形的同时也确保了材料的综合力学性能最优。

附图说明

19.图1为本发明第一套模具的剖视图;

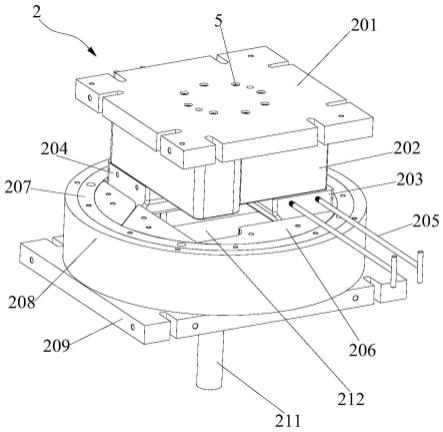

20.图2为本发明第一套模具的结构示意图;

21.图3为本发明取下左前部镶块的下模具组件俯视图;

22.图4为本发明完整的下模具组件俯视图;

23.图5为本发明大砧板第一次下压状态的结构示意图;

24.图6为本发明大砧板第二次下压状态的结构示意图;

25.图7为本发明小砧板下压状态的结构示意图;

26.图8为本发明第一道工序成形制成的坯料结构示意图;

27.图9为本发明第二套模具的结构示意图;

28.图10为本发明第二套模具的零件分解图;

29.图11为本发明第二套模具的剖视图;

30.图12为本发明第二凹模的俯视图;

31.图13为本发明长条形凸模的俯视图;

32.图14为本发明拱形凸模的俯视图;

33.图15为本发明最终制成的箱体的结构示意图。

34.标号说明:

35.1、目标成形箱体;11、凸台;2、第一套模具;201、上模板;202、凸模;203、大砧板;204、小砧板;205、手柄;206、第一凹模;2061、镶块;207、内应力圈;208、外应力圈;209、下模板;210、顶板;211、顶杆;212、内腔;213、弧形腔;3、第二套模具;31、长条形凸模;32、拱形凸模;321、导轨;33、第二凹模;331、侧板;332、底板;333、容纳腔;334、拱形腔;34、上应力圈;35、下应力圈;36、固定垫板;361、滑槽;37、支撑块;38、补块;4、坯料;41、凸起;5、螺钉。

具体实施方式

36.如图15所示,本发明的目标成形箱体1为一“t”字形状,箱体立式放置时,其顶部带有向前凸的水平凸台11,凸台11与箱体整体不在一个平面上,因此凸台11的成形方向与箱体整体的成形方向不在一个平面,而传统的挤压方式为单侧集中成形或整体一次成形,会带来成形载荷不均匀的问题;因此,该异型箱体类构件成形的难点在于如何通过合理设计锻件的形状及凹模的结构将多余的坯料4流向所需要的部分,即本发明的水平凸台11部分,需要合理控制坯料4的流动方向,以及合理控制成形载荷,为此,采用本发明的两套模具,通过两道挤压工序,可从两个平面方向分布式挤压成形所述异型箱体。

37.本发明提供的一种大型异向异型箱体毛坯多约束分步挤压成形模具,包括第一套模具2和第二套模具3,如图1至图7所示,第一套模具2包括上模具组件和下模具组件;所述上模具组件包括上模板201、凸模202、大砧板203、小砧板204和手柄205,所述上模板201与压力机的上部分结构连接,所述凸模202固定在上模板201的下端,所述大砧板203和小砧板204安装凸模202下方,所述手柄205与大砧板203连接,通过驱动手柄205可移动大砧板203。

38.所述下模具组件包括第一凹模206、内应力圈207、外应力圈208、下模板209、顶板210和顶杆211,所述下模板209与压力机的下部分连接,所述内应力圈207固定在下模板209上,所述第一凹模206和顶板210安装在内应力圈207内部,所述第一凹模206安装在顶板210上;所述第一凹模206由多个可拆卸的镶块2061拼成,包括前、后、右部各设有的一个镶块2061,以及左部前后并列设置的两个镶块2061,五块镶块2061在凸模202的下方围成供坯料4置入的横向的t字形内腔212,t字形内腔212的左前部向左延伸形成一弧形腔213,所述弧形腔213被左前部的镶块2061填充;所述凸模202可为与第一凹模206对应配合的t字形状,实现充分挤压,减少凸模202的制作材料;所述大砧板203的长度与内腔212右部和中部的宽度相同,并通过手柄205可使大砧板203在内腔212的右部和中部上方移动,使得内腔212的下端可伸入内腔212的右部和中部挤压坯料4,所述手柄205设置在大砧板203长度方向的一侧,在移动大砧板203时,手柄205始终位于第一凹模206、内应力圈207和外应力圈208的上方,与第一凹模206、内应力圈207和外应力圈208互不影响;所述小砧板204的尺寸与内腔

212左后部相同,使得小砧板204的下端可伸入内腔212的左后部挤压坯料4;所述内腔212底部中间开有顶出孔,尺寸与顶杆211相配合;所述外应力圈208过盈配合套置在内应力圈207的外部,所述内应力圈207和外应力圈208内外配合进一步提高模具强度,防止应力过载破坏坯料4成形。所述上模板201与凸模202之间、下模板209与内应力圈207之间通过螺钉5连接固定,防止凸模202相对上模板201滑动、内应力圈207相对下模板209滑动。

39.如图9至图14所示,第二套模具3包括上模板201、长条形凸模202、拱形凸模202、第二凹模33、上应力圈34、下应力圈35,所述上模板201与压力机的上部分连接;所述长条形凸模202和拱形凸模202安装在下模板209下端,所述长条形凸模202和拱形凸模202与上模板201之间可设置一固定垫板36,并通过固定垫板36与上模板201固定,所述固定垫板36固定在下模板209的下端,所述长条形凸模202与拱形凸模202安装在固定垫板36的下端;所述第二凹模33为多个侧板331和一个底板332组成的拼装凹模,所述侧板331和底板332围成供第一套模具2挤压成形的坯料4翻转90

°

后立式置入的容纳腔333,所述长条形凸模202的尺寸与容纳腔333相同,所述长条形凸模202可伸入容纳腔333挤压坯料4;所述容纳腔333的顶部向前凸设有一拱形腔334,所述拱形凸模202与拱形腔334的尺寸相同,所述拱形凸模202可伸入拱形腔334挤压坯料4;为节省第二凹模33的制作材料,可将拱形腔334的下方设为中空的,并在拱形腔334的下方填充一支撑块37,用以支撑第二凹模33,保证挤压时第二凹模33的稳定性,使挤压更充分,还可降低成本;所述上应力圈34套置在第二凹模33的上部,所述下应力圈35套置在第二凹模33的下部,所述上应力圈34和下应力圈35可增强第二凹模33的强度,防止应力过载使第二套模具3破裂。

40.所述上模板201与固定垫板36之间通过螺钉5连接固定,防止固定垫板36相对上模板201滑动;所述长条形凸模202和拱形凸模202通过固定垫板36快速安装在上模板201的下端,具体的,所述固定垫板36的下端开设有滑槽361,所述长条形凸模202和拱形凸模202的顶部设有与滑槽361配合的导轨321,所述导轨321与滑槽361卡接使长条形凸模202和拱形凸模202与固定垫板36固定,方便拆装长条形凸模202与拱形凸模202,拆装简单快速,节省了生产时间,实现快速生产;所述固定垫板36的大小不够时,可在固定垫板36两侧固定补块38,增加挤压压力,还可防止长条形凸模202和拱形凸模202滑动。

41.本发明涉及的大型异向异型箱体毛坯多约束分步挤压成形方法的具体步骤如下:

42.s1镦粗成形:将棒料通过镦粗工艺成形为坯料4;

43.s2准备第一套模具2:将内应力圈207、外应力圈208、下模板209和顶杆211按上述装配关系组装,并将组装好的上述组件安装在压力机的下工作台上,使下模板209与压力机的下部分结构连接;将上模板201、凸模202连接固定,并将安装好的上模板201和凸模202安装在压力机的上工作台上,使上模板201与压力机的上部分结构连接;将第一凹模206、大砧板203、小砧板204和顶板210进行预热,预热完毕后,将第一凹模206和顶板210放置到内应力圈207内;

44.s3第一道工序成形:将预热好的坯料4放进内腔212中,在凸模202的下方安装大砧板203,大砧板203依次进行两次下压,包括:

45.第一次下压:如图5所示,将大砧板203安装在内腔212的右部上方,压力机下降带动凸模202向下运动使大砧板203下压内腔212的右部,待坯料4完全充满内腔212的右部后停止挤压;

46.第二次下压:如图6所示,压力机带动凸模202上升,将第一凹模206左前部的镶块2061取下,使t字形内腔212的左前部的弧形腔213露出,利用手柄205移动大砧板203到内腔212的中部上方,下降压力机使大砧板203下压内腔212的中部,使多余的坯料4向内腔212的左前方移动,从而使坯料4流向弧形腔213形成水平的凸起41,并使内腔212中部的坯料4高度与右部的坯料4高度平齐,使坯料4完全填充内腔212的中部和右部;

47.若两次下压后,胚料4中部和右部高度不平齐,可再利用手柄205移动大砧板203到不平整的部位继续下压,直至将胚料4挤压平整;

48.大砧板203下压完成后,上升压力机并取下大砧板203,将小砧板204安装在凸模202的下方,如图7所示,小砧板204的长度与内腔212左后部的宽度相同,小砧板204的下端伸入内腔212左后部,压力机带动凸模202下降使小砧板204下压内腔212的左后部,使内腔212左后部的坯料4的高度与中部和右部的坯料4高度平齐,同时将多余的坯料4挤向弧形腔213形成竖直的凸起41,即将坯料4初步挤压成形;挤压完成后,压力机带动凸模202上升脱离成形的坯料4,取下小砧板204,顶杆211上升将成形的坯料4、第一凹模206和顶板210顶出,拆下第一凹模206的镶块2061,取出成形的坯料4;如图8所示,成形的坯料4为左前部带有水平向左以及竖直向上凸的不规则凸起41的t字形箱体;

49.s4准备第二套模具3:将上模板201、固定垫板36连接固定,并将上模板201、固定垫板36安装在压力机的上工作台上,使上模板201与压力机的上部分结构连接;将第二凹模33、长条形凸模202、拱形凸模202进行预热,预热完成后,将第二凹模33、支撑块37和上应力圈34、下应力圈35按上述装配关系组装;

50.s5第二道工序成形:将第一道工序成形的坯料4预热后顺时针翻转90

°

,使其凸起41朝上置入容纳腔333内,将长条形凸模202安装在固定垫板36下端,压力机下降带动长条形凸模202下压坯料4的顶部,使坯料4填充容纳腔333,并将容纳腔333上部多余的坯料4压向拱形腔334内;后上升压力机,将拱形凸模202安装在固定垫板36下端,压力机带动长条形凸模202和拱形凸模202继续下压,待坯料4完全充满第二凹模33后得到成形的箱体,停止挤压;压力机带动长条形凸模202和拱形凸模202上升脱离成形的箱体,拆下支撑块37、应力圈,再拆卸第二凹模33的侧板331,取出成形的箱体,该成形的箱体即为本发明最终制成的顶部带有向前凸的水平凸台11的异型箱体。

51.上述方法采用分布挤压方式成形,相对于传统的一次挤压成形方式,多次多步挤压可以有效降低成形载荷,采用大小不同的砧板以及形状不同长条形凸模202和拱形凸模202分布式挤压坯料4,改变坯料4的受力面积,可更好的控制金属应力状态、等效应变量、塑性变形和组织均匀性等,保证了成形顺利进行。同时,本发明采用热挤压成形技术,较冷挤压技术相比,大大减少了挤压压力,在保证近净成形的同时也确保了材料的综合力学性能最优。

52.本发明充分利用金属的流动性,在步骤s3的大砧板203第二次挤压工序中,通过改变镶块2061的数量,可形成凸起41,后通过步骤s5中的长条形凸模202和拱形凸模202挤压可形成凸台11部分。

53.传统成形方式用采用普通塑性成形技术,会因为零件的结构非常复杂导致成形所需工序繁多,费工费时且难以加工出满意的结构;与传统成形方式相比,本发明采用两套模具,通过两道挤压工序,从两个平面方向分布式挤压坯料4,将二维挤压转变为三维挤压,成

形最终带有凸台11的异型箱体;本发明通过改变坯料4的受力位置,合理施加压力,用较少的步骤,较小的压力,制成满足服役条件的产品。

54.以上所述仅为本发明的较佳实施例,并非对本案设计的限制,凡依本案的设计关键所做的等同变化,均落入本案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1