基于AGV的混料工件自动加工流水线的制作方法

本发明涉及加工,尤其是涉及一种基于agv的混料工件自动加工流水线。

背景技术:

1、在工厂加工板材或型材制成的零部件时,通常从原材料厂家采购长条形的板料或棒料等原材料,部分原材料还需要进行初步截断后才能进行仓储。进一步地,原材料通过锯床进行切割略大于产品规格的长度,以满足加工要求。然而,现有锯床需要通过人工将物料移动至锯床区域,在通过手工定位实现物料的上下料定位及切割,加工效率低。

2、中国专利cn208132106u公开了一种铝棒高速锯切智能加工流水线,包括机体、用于控制机体运作的操作台,机体包括用于输送铝棒的进料装置、与进料装置配合使用的送料定尺装置、与送料定尺装置配合使用的主机锯切装置以及完成锯切后用于出料的出料装置。

3、上述加工流水线能够对物料进行切割下料及自动上料,但是,其对切割后形成的物料尺寸无法控制,必须要手工检测,具有检测效率低,漏检概率大的技术问题。并且,该流水线仅能对裁剪后的半成品物料进行二次下料,而不能完成原材料区的自动仓储调配,还存在降低的整体仓储区物料的流转效率的技术问题,因此需要改进。

技术实现思路

1、本发明的目的是提供一种基于agv的混料工件自动加工流水线。

2、为了实现上述目的,本发明所采用的技术方案是:

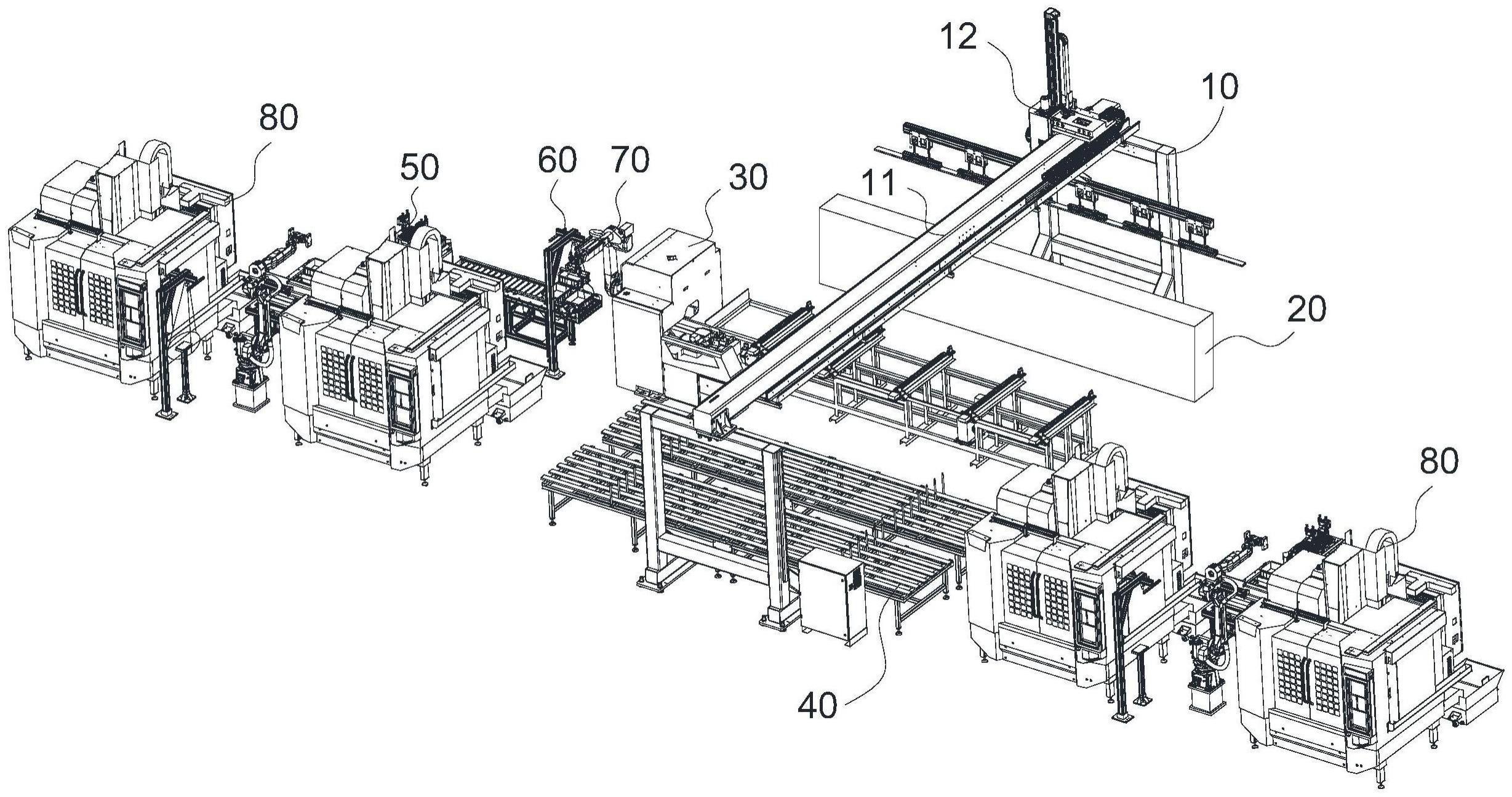

3、本发明公开的第一方面:提供了一种基于agv的混料工件自动加工流水线,包括:

4、桁架装置,具有横梁组件及滑动连接于所述横梁组件的机械爪组件;

5、位于所述横梁组件的下方的锯料装置、锯床设备及备料架装置,所述锯床设备位于所述锯料装置和所述备料架装置之间,所述锯料装置、锯床设备及备料架装置均处于所述机械爪组件的滑动范围内;

6、位于所述锯床设备的输出方向的agv小车、第一视觉检测装置和下料机器人装置,所述第一视觉检测装置采集所述锯床设备所输出物料的规格参数,所述下料机器人装置基于所述第一视觉检测装置采集的规格参数抓取工件放入对应的流转箱,以及所述下料机器人装置将装满工件的流转箱抓取至所述agv小车;

7、二组及以上的加工设备,所述agv小车将装满工件的流转箱移动至对应的加工设备。

8、在一实施例中,所述第一视觉检测装置包括安装架、装配于所述安装架的摄像头模组及与所述摄像头模组电连接的图像处理单元,所述摄像头装置用于采集所述锯床设备所输出物料的图形信息,所述图像处理单元基于图形信息生成所述规格参数并与所述下料机器人装置通信连接。

9、在一实施例中,所述锯床设备包括输送装置、位于所述输送装置输出方向的切割装置、位于所述输送装置输入方向的夹持定位装置及位于所述夹持定位装置一侧的供料装置,所述机械爪组件在所述锯料装置和所述供料装置之间移动,所述夹持定位装置自动输送长条物料移动至所述切割装置,所述第一视觉检测装置位于所述输送装置的上方。

10、在一实施例中,所述夹持定位装置包括直线滑动组件、安装于所述直线滑动组件的定位架、伸缩夹持组件及安装于所述定位架的自调节组件,所述定位架位于所述伸缩夹持组件的伸缩方向上,所述自调节组件调节所述安装架在垂直于所述直线滑动组件方向的倾角。

11、在一实施例中,所述自调节组件包括直线伸缩运动的驱动件和连接于所述驱动件的滑动楔块,所述滑动楔块和所述定位架设置有相互配合的倾斜面。

12、在一实施例中,所述锯料装置所切割的物料长度大于所述锯床设备所切割物料的长度。

13、在一实施例中,还包括位于所述锯床设备出料方向的出料装置,所述出料装置包括出料架、安装于所述出料架的整料组件、输出组件和身份识别模块,所述流转箱摆放于所述输出组件且所述流转箱配置有身份识别卡,所述整料组件推送所述流转箱移动至所述身份识别模块的识别区域,所述第一视觉检测装置基于所述身份识别模块所确定的身份识别信息确定对应流转箱内物料的规格参数。

14、在一实施例中,所述出料装置还包括活动装配于所述出料架的止动组件,所述止动组件位于所述输出组件的出口部位,且部分所述止动组件活动超出所述输出组件的输送面。

15、在一实施例中,所述加工设备包括上料机器人装置、位于所述上料机器人装置活动范围内的至少一台加工机床及第二视觉检测装置,所述第二视觉检测装置用于拍摄所述上料机器人装置抓取的所述加工机床加工的工件的图像信息,并基于该图像信息确定加工产品的合格性。

16、在一实施例中,至少二组所述加工设备加工的物料规格参数不同。

17、采用上述结构后,本发明和现有技术相比所具有的优点是:桁架装置横跨锯料装置、锯床设备及备料架装置,机械爪组件从备料架装置抓取长条原料后移动至锯料装置,锯料装置可完成初步切割加工。机械爪组件再将初步加工的原料移动至锯床设备进行二次加工,自动切割效果好且可实现不同长度工件的自动下料。第一视觉检测装置对锯床设备加工的工件进行规格参数的检测,实现自动全检,在线剔除不合格品及具有表面瑕疵的原料,提供加工产品的合格率。

技术特征:

1.一种基于agv的混料工件自动加工流水线,其特征在于,包括:

2.根据权利要求1所述的基于agv的混料工件自动加工流水线,其特征在于,所述第一视觉检测装置包括安装架、装配于所述安装架的摄像头模组及与所述摄像头模组电连接的图像处理单元,所述摄像头装置用于采集所述锯床设备所输出物料的图形信息,所述图像处理单元基于图形信息生成所述规格参数并与所述下料机器人装置通信连接。

3.根据权利要求1所述的基于agv的混料工件自动加工流水线,其特征在于,所述锯床设备包括输送装置、位于所述输送装置输出方向的切割装置、位于所述输送装置输入方向的夹持定位装置及位于所述夹持定位装置一侧的供料装置,所述机械爪组件在所述锯料装置和所述供料装置之间移动,所述夹持定位装置自动输送长条物料移动至所述切割装置,所述第一视觉检测装置位于所述输送装置的上方。

4.根据权利要求3所述的基于agv的混料工件自动加工流水线,其特征在于,所述夹持定位装置包括直线滑动组件、安装于所述直线滑动组件的定位架、伸缩夹持组件及安装于所述定位架的自调节组件,所述定位架位于所述伸缩夹持组件的伸缩方向上,所述自调节组件调节所述安装架在垂直于所述直线滑动组件方向的倾角。

5.根据权利要求4所述的基于agv的混料工件自动加工流水线,其特征在于,所述自调节组件包括直线伸缩运动的驱动件和连接于所述驱动件的滑动楔块,所述滑动楔块和所述定位架设置有相互配合的倾斜面。

6.根据权利要求1所述的基于agv的混料工件自动加工流水线,其特征在于,所述锯料装置所切割的物料长度大于所述锯床设备所切割物料的长度。

7.根据权利要求1所述的基于agv的混料工件自动加工流水线,其特征在于,还包括位于所述锯床设备出料方向的出料装置,所述出料装置包括出料架、安装于所述出料架的整料组件、输出组件和身份识别模块,所述流转箱摆放于所述输出组件且所述流转箱配置有身份识别卡,所述整料组件推送所述流转箱移动至所述身份识别模块的识别区域,所述第一视觉检测装置基于所述身份识别模块所确定的身份识别信息确定对应流转箱内物料的规格参数。

8.根据权利要求7所述的基于agv的混料工件自动加工流水线,其特征在于,所述出料装置还包括活动装配于所述出料架的止动组件,所述止动组件位于所述输出组件的出口部位,且部分所述止动组件活动超出所述输出组件的输送面。

9.根据权利要求1所述的基于agv的混料工件自动加工流水线,其特征在于,所述加工设备包括上料机器人装置、位于所述上料机器人装置活动范围内的至少一台加工机床及第二视觉检测装置,所述第二视觉检测装置用于拍摄所述上料机器人装置抓取的所述加工机床加工的工件的图像信息,并基于该图像信息确定加工产品的合格性。

10.根据权利要求1所述的基于agv的混料工件自动加工流水线,其特征在于,至少二组所述加工设备加工的物料规格参数不同。

技术总结

本发明公开了一种基于AGV的混料工件自动加工流水线,包括:桁架装置,具有横梁组件及机械爪组件。位于所述横梁组件的下方的锯料装置、锯床设备及备料架装置,位于锯床设备的输出方向的AGV小车、第一视觉检测装置和下料机器人装置。第一视觉检测装置采集锯床设备所输出物料的规格参数,下料机器人装置基于第一视觉检测装置采集的规格参数抓取工件放入对应的流转箱,以及下料机器人装置将装满工件的流转箱抓取至AGV小车。二组及以上的加工设备,AGV小车将装满工件的流转箱移动至对应的加工设备。机械爪组件再将初步加工的原料移动至锯床设备进行二次加工,自动切割效果好且可实现不同长度工件的自动下料。

技术研发人员:宋剑,朱海宾,黎衍康,温英进

受保护的技术使用者:浙江力扬威亚智能装备有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!