一种真空管隔热套管及加工工艺的制作方法

本发明涉及真空管加工,特别是一种真空管隔热套管及加工工艺。

背景技术:

1、电子烟是一种模仿卷烟的电子产品,有着与卷烟一样的外观、烟雾、味道和感觉,电子烟的加热系统是依靠其内部的真空管进行加热,为了避免真空管在加热时温度过高会烫伤使用者,需要在其外侧套设一个隔热管,现有技术中在对隔热管套接时大多通过人工进行套接,这不仅浪费大量的人力,且生产效率较低。

技术实现思路

1、本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本申请的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

2、鉴于上述和/或现有的真空管隔热套管及加工工艺中存在的问题,提出了本发明。

3、因此,本发明所要解决的问题在于现有技术中在对隔热管套接时大多通过人工进行套接,这不仅浪费大量的人力,且生产效率较低。

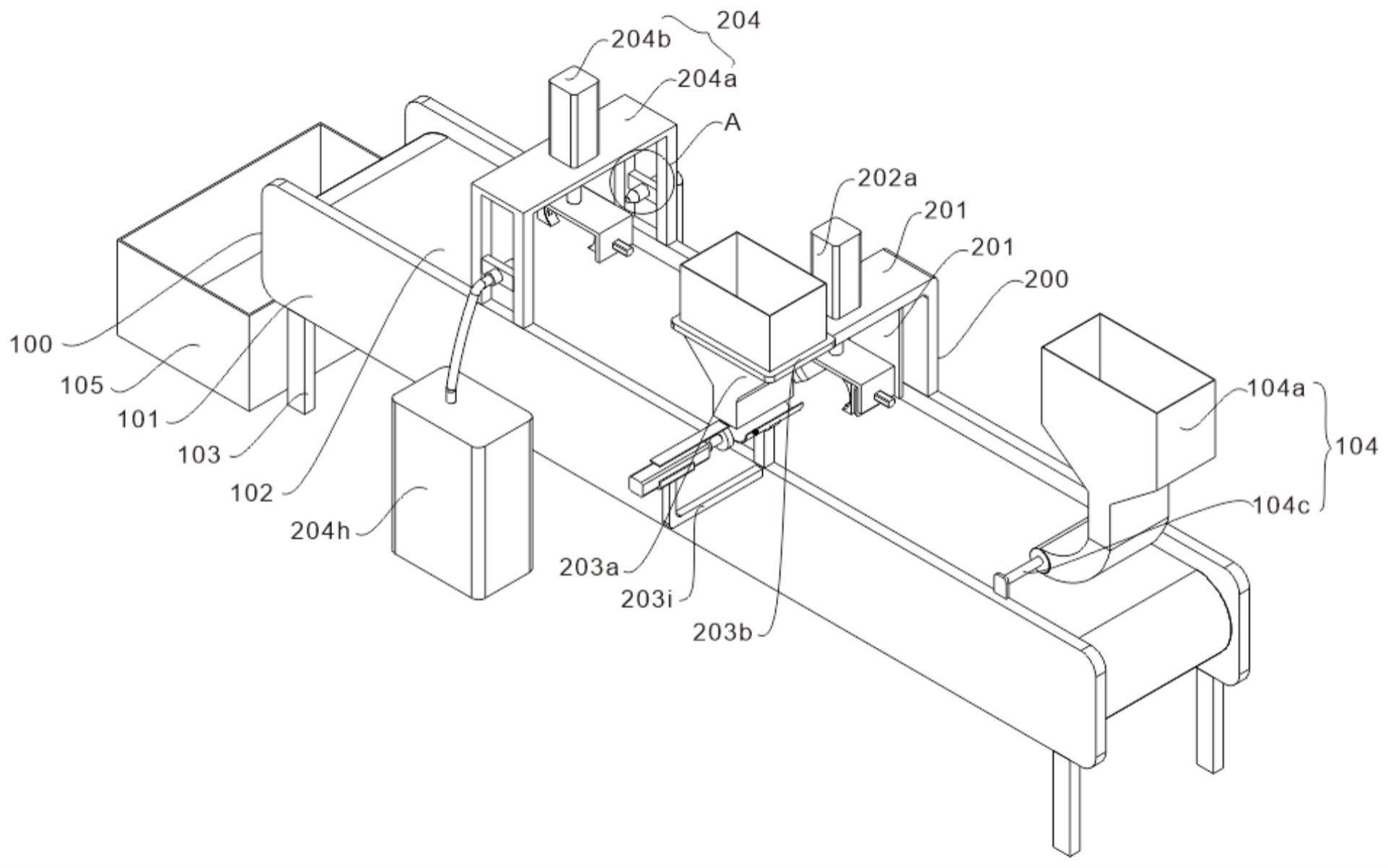

4、为解决上述技术问题,本发明提供如下技术方案:一种真空管隔热套管及加工工艺,其包括,输送组件,包括挡板、输送带、支撑腿、放料件以及收集框,所述输送带设置于所述挡板上,所述支撑腿固定于所述挡板底部,所述放料件设置于所述输送带上方,所述收集框位于所述输送带一侧;

5、套接组件,设置于所述输送组件上,包括支撑板、夹持件、套接件以及焊接件,所述支撑板固定于所述挡板顶部,所述夹持件设置于所述支撑板上,所述套接件位于所述夹持件一侧,所述焊接件设置于所述输送带上方。

6、作为本发明所述真空管隔热套管及加工工艺的一种优选方案,其中:所述放料件包括放料斗、转筒、连接杆以及第一电机,所述放料斗位于所述输送带上方,所述转筒设置于所述放料斗一侧,所述连接杆一端与所述转筒固定,所述第一电机固定于所述连接杆一端。

7、作为本发明所述真空管隔热套管及加工工艺的一种优选方案,其中:所述夹持件包括第一气缸、固定架、第二气缸以及推板,所述第一气缸固定于所述支撑板顶部,所述固定架与所述第一气缸输出端固定,所述第二气缸固定于所述固定架一侧,所述推板固定于所述第二气缸输出端。

8、作为本发明所述真空管隔热套管及加工工艺的一种优选方案,其中:所述夹持件还包括夹板和定位柱,所述夹板设置于所述推板一侧,所述定位柱一端与所述夹板固定。

9、作为本发明所述真空管隔热套管及加工工艺的一种优选方案,其中:所述夹持件还包括弹簧和受力板,所述弹簧两端分别与所述夹板和所述推板固定,且套设于所述定位柱外侧,所述受力板固定于所述支撑板底部。

10、作为本发明所述真空管隔热套管及加工工艺的一种优选方案,其中:所述套接件包括放料框、定位架、导向管以及支撑杆,所述放料框位于所述输送带上方,所述定位架固定于所述放料框外侧,所述导向管设置于所述放料框下方,所述支撑杆固定于所述导向管底部。

11、作为本发明所述真空管隔热套管及加工工艺的一种优选方案,其中:所述套接件还包括第三气缸、推块、连接柱、挡料板以及支撑柱,所述第三气缸位于所述导向管一侧,所述推块与所述第三气缸输出端固定,所述连接柱固定于所述第三气缸输出端外侧,所述挡料板固定于所述连接柱顶部,所述支撑柱固定于所述挡板一侧。

12、作为本发明所述真空管隔热套管及加工工艺的一种优选方案,其中:所述焊接件包括支撑架、第四气缸、定位板、第五气缸、夹块、导轮以及第二电机,所述支撑架固定于所述挡板顶部,所述第四气缸固定于所述支撑架顶部,所述定位板与所述第四气缸输出端固定,所述第五气缸固定于所述定位板一侧,所述夹块与所述第五气缸输出端固定,所述导轮转动连接于所述夹块内,所述第二电机固定于所述夹块一侧。

13、作为本发明所述真空管隔热套管及加工工艺的一种优选方案,其中:所述焊接件还包括激光焊机、焊头以及固定块,所述激光焊机位于所述挡板一侧,所述焊头设置于所述支撑架内侧,所述固定块固定于所述焊头外侧。

14、作为本发明所述真空管隔热套管及加工工艺的一种优选方案,其中:该装置需要在真空环境下使用;

15、将真空管和隔热套管分别放在放料件内部和套接件内部;

16、通过放料件对真空管放料,并通过输送带对真空管进行输送;

17、当真空管移动至夹持件下方时,通过夹持件将真空管进行夹取,并通过套接件将隔热套管套设在真空管外侧;

18、套设完成的真空管通过焊接件将真空管与隔热套管进行焊接;

19、最后通过收集框对加工完成的成品进行收集。

20、本发明有益效果为:通过输送组件对真空管进行输送,并通过套接组件将隔热套管套在真空管外侧,并将二者焊接,以此避免需要人工进行套接,工作效率低下的情况。

技术特征:

1.一种真空管隔热套管,其特征在于:包括,

2.如权利要求1所述的真空管隔热套管,其特征在于:所述放料件(104)包括放料斗(104a)、转筒(104b)、连接杆(104c)以及第一电机(104d),所述放料斗(104a)位于所述输送带(102)上方,所述转筒(104b)设置于所述放料斗(104a)一侧,所述连接杆(104c)一端与所述转筒(104b)固定,所述第一电机(104d)固定于所述连接杆(104c)一端。

3.如权利要求1或2所述的真空管隔热套管,其特征在于:所述夹持件(202)包括第一气缸(202a)、固定架(202b)、第二气缸(202c)以及推板(202d),所述第一气缸(202a)固定于所述支撑板(201)顶部,所述固定架(202b)与所述第一气缸(202a)输出端固定,所述第二气缸(202c)固定于所述固定架(202b)一侧,所述推板(202d)固定于所述第二气缸(202c)输出端。

4.如权利要求3所述的真空管隔热套管,其特征在于:所述夹持件(202)还包括夹板(202e)和定位柱(202f),所述夹板(202e)设置于所述推板(202d)一侧,所述定位柱(202f)一端与所述夹板(202e)固定。

5.如权利要求4所述的真空管隔热套管,其特征在于:所述夹持件(202)还包括弹簧(202g)和受力板(202h),所述弹簧(202g)两端分别与所述夹板(202e)和所述推板(202d)固定,且套设于所述定位柱(202f)外侧,所述受力板(202h)固定于所述支撑板(201)底部。

6.如权利要求4或5所述的真空管隔热套管,其特征在于:所述套接件(203)包括放料框(203a)、定位架(203b)、导向管(203c)以及支撑杆(203d),所述放料框(203a)位于所述输送带(102)上方,所述定位架(203b)固定于所述放料框(203a)外侧,所述导向管(203c)设置于所述放料框(203a)下方,所述支撑杆(203d)固定于所述导向管(203c)底部。

7.如权利要求6所述的真空管隔热套管,其特征在于:所述套接件(203)还包括第三气缸(203e)、推块(203f)、连接柱(203g)、挡料板(203h)以及支撑柱(203i),所述第三气缸(203e)位于所述导向管(203c)一侧,所述推块(203f)与所述第三气缸(203e)输出端固定,所述连接柱(203g)固定于所述第三气缸(203e)输出端外侧,所述挡料板(203h)固定于所述连接柱(203g)顶部,所述支撑柱(203i)固定于所述挡板(101)一侧。

8.如权利要求7所述的真空管隔热套管,其特征在于:所述焊接件(204)包括支撑架(204a)、第四气缸(204b)、定位板(204c)、第五气缸(204d)、夹块(204e)、导轮(204f)以及第二电机(204g),所述支撑架(204a)固定于所述挡板(101)顶部,所述第四气缸(204b)固定于所述支撑架(204a)顶部,所述定位板(204c)与所述第四气缸(204b)输出端固定,所述第五气缸(204d)固定于所述定位板(204c)一侧,所述夹块(204e)与所述第五气缸(204d)输出端固定,所述导轮(204f)转动连接于所述夹块(204e)内,所述第二电机(204g)固定于所述夹块(204e)一侧。

9.如权利要求8所述的真空管隔热套管,其特征在于:所述焊接件(204)还包括激光焊机(204h)、焊头(204i)以及固定块(204j),所述激光焊机(204h)位于所述挡板(101)一侧,所述焊头(204i)设置于所述支撑架(204a)内侧,所述固定块(204j)固定于所述焊头(204i)外侧。

10.一种真空管隔热套管加工工艺,其特征在于:包括以下步骤:

技术总结

本发明公开了一种真空管隔热套管及加工工艺,包括输送组件,包括挡板、输送带、支撑腿、放料件以及收集框,所述输送带设置于所述挡板上,所述支撑腿固定于所述挡板底部,所述放料件设置于所述输送带上方,所述收集框位于所述输送带一侧;套接组件,设置于所述输送组件上,包括支撑板、夹持件、套接件以及焊接件,所述支撑板固定于所述挡板顶部,所述夹持件设置于所述支撑板上,所述套接件位于所述夹持件一侧,所述焊接件设置于所述输送带上方。本发明有益效果为:通过输送组件对真空管进行输送,并通过套接组件将隔热套管套在真空管外侧,并将二者焊接,以此避免需要人工进行套接,工作效率低下的情况。

技术研发人员:施丽,徐安晨,卜彦峰,郑雪凯

受保护的技术使用者:海生医疗科技(宁波)有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!