一种蜂窝夹层板扩散连接/超塑拉伸的方法与流程

本发明属于焊接,特别是涉及一种蜂窝夹层板扩散连接/超塑拉伸的方法。

背景技术:

1、蜂窝结构凭借其特有的重量轻、承载性能好、声波和电磁波阻尼性能好等特点,在轻量化舵翼面、蜂窝气封、阻尼声衬、金属隔热层、发动机排气喷嘴、机匣等关键构件中具有十分广阔的应用前景。

2、传统的蜂窝夹层结构板为蜂窝夹层与上、下面板分别成形,然后采用钎焊、胶接、激光焊接、缝焊法等方式连接为一体。传统方法得到的蜂窝夹层结构常常出现蜂窝材料变形、蜂窝材料脱焊、夹层结构界面脱焊等缺陷。这些缺陷将会导致整体力学性能衰减,破坏了飞行器自身的气动外形。

技术实现思路

1、有鉴于此,为了解决传统方法得到的蜂窝夹层结构常常出现蜂窝材料变形、蜂窝材料脱焊、夹层结构界面脱焊等缺陷的问题,本发明旨在提出一种蜂窝夹层板扩散连接/超塑拉伸的方法,拟采用超塑成形/扩散连接技术实现蜂窝夹层结构一体成形。

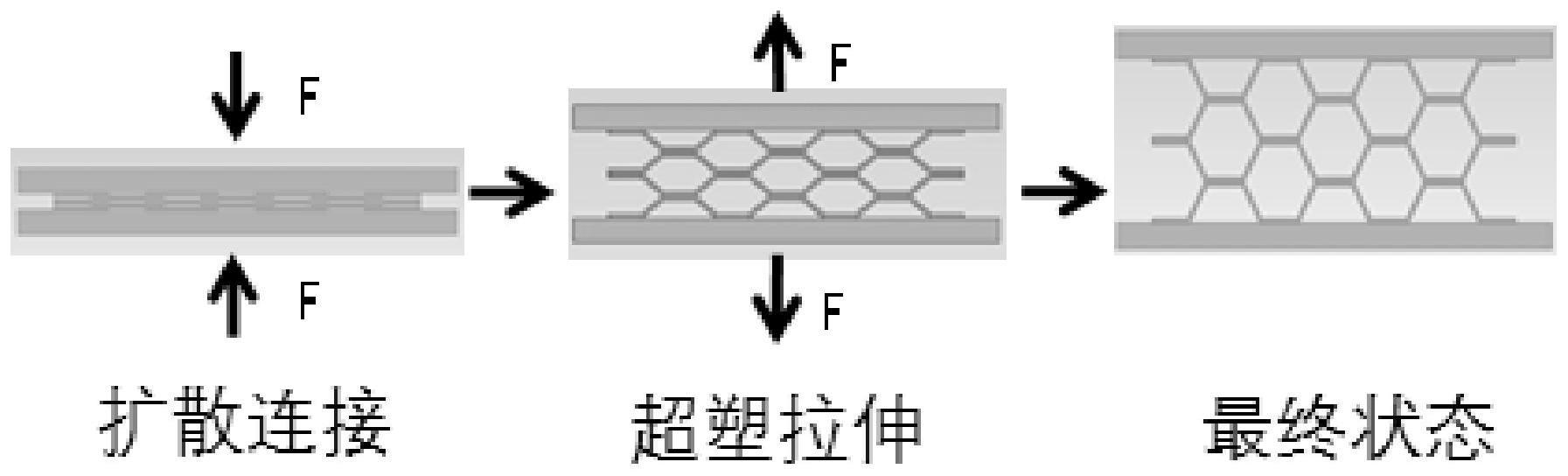

2、为实现上述目的,本发明采用以下技术方案:一种蜂窝夹层板扩散连接/超塑拉伸的方法,焊前装配过程为将清洗好的盖板、蜂窝芯板坯料进行预处理,区分扩散连接区域和非扩散连接区域,在非扩散连接区域喷涂阻焊剂,依序由下至上叠放各层板料后将上、下盖板四周封焊并在预留的进气孔位置焊接进气管,随后对组装后的坯料加热并施加机械压力实施扩散连接,完成扩散连接后将坯料装入超塑拉伸模具加热并由进气管向坯料内充入氩气,对上、下盖板进行超塑成形同时带动中间芯层进行超塑拉伸形成蜂窝结构。

3、更进一步的,焊前装配过程具体包括:

4、1、扩散焊前准备两张盖板坯料以及4张蜂窝芯板坯料;

5、2、焊前对全部坯料进行酸洗等表面处理,至能够达到扩散连接的标准要求,对各层坯料的贴合面进行处理,区分扩散区域和非扩散区域。

6、更进一步的,盖板坯料需大于模具边缘5mm,以避免封焊的余高影响扩散连接,芯板坯料与盖板坯料长度一致,能够同时封焊,宽度需小于超塑模具型腔宽度,保证气压有效施加在上、下盖板上。

7、更进一步的,对划线样板中的槽孔由左至右依次编号1-n,其中n为大于1的整数,对芯板由下至上依次编号a,b,c,d。,分别在下盖板、b、d芯板的上表面留出奇数位置的扩散连接区域,其余位置喷涂阻焊剂,在a、c芯板的上表面留出偶数位置的扩散区域,其余位置喷涂阻焊剂,由下至上依次叠放各层坯料,四周封焊并在预留通气孔位置焊接通气管。

8、更进一步的,扩散连接时模具升温至940℃,施加机械压力25t,保压试件2h,扩散过程中一直保持密封腔内抽真空状态。

9、更进一步的,超塑拉伸时模具升温至940℃,施加气压2mpa,升压试件2h,保压试件0.5h,加载机械压力30t。

10、更进一步的,所述蜂窝结构中间为多层蜂窝芯,两侧为上、下盖板,中间蜂窝芯是由4层芯板组成。

11、更进一步的,蜂窝芯胞壁厚范围0.3-1.0mm,盖板厚度范围1.0-10mm。

12、更进一步的,所述蜂窝结构所用材料为ta15钛合金。

13、与现有技术相比,本发明所述的一种蜂窝夹层板扩散连接/超塑拉伸的方法的有益效果是:

14、(1)本发明属于一种带有上下面板的蜂窝夹层板一体化成形的方法,本方法是一种先扩散连接后进行上下盖板超塑成形拉伸中间芯层形成蜂窝夹层板结构的方法。本发明采用扩散连接/超塑拉伸工艺,是一种轻量化成形技术,该技术成本低、效率高,近无余量,所成形的零件整体性好、尺寸精确、无明显焊缝及焊合部位材料性能与基体材料性能一致,采用该技术的构件与采用传统工艺相比可以减重20%-40%,降低制造成本20%-50%。

15、(2)本发明所述的蜂窝夹层板扩散连接超塑拉伸的方法区别于其他对蜂窝芯板单独成形,再将各层蜂窝芯板与上、下盖板通过钎焊等其他方式连接的方法,是一种一体化成形的方法,有着结构整体性高,所用材料利用率高,加工工艺流程短效率高的优点。另外仅需调节扩散连接宽度与拉伸高度就能得到所需的蜂窝芯胞尺寸,还可以得到变尺寸的蜂窝芯胞,可实现对热量、声波等可变调控,为该种结构件增加功能性。

16、(3)本发明所述的蜂窝夹层板扩散连接超塑拉伸的方法,还对超塑拉伸过程中蜂窝芯层边缘出现的一定程度想收缩现象提出了一种解决方法,对向内收缩的蜂窝芯板增加向外的拉力抵消拉伸过程中向内的拉力,进一步保证蜂窝芯胞尺寸精度。

17、(4)本发明的方法较其他方法比较,制得的产品一体化程度高,整体结构强度高,加工效率较高,投入工装少,材料利用率高,是一种低成本、高效、高质量的工艺方法。

技术特征:

1.一种蜂窝夹层板扩散连接/超塑拉伸的方法,其特征在于:焊前装配过程为将清洗好的盖板、蜂窝芯板坯料进行预处理,区分扩散连接区域和非扩散连接区域,在非扩散连接区域喷涂阻焊剂,依序由下至上叠放各层板料后将上、下盖板四周封焊并在预留的进气孔位置焊接进气管,随后对组装后的坯料加热并施加机械压力实施扩散连接,完成扩散连接后将坯料装入超塑拉伸模具加热并由进气管向坯料内充入氩气,对上、下盖板进行超塑成形同时带动中间芯层进行超塑拉伸形成蜂窝结构。

2.根据权利要求1所述的蜂窝夹层板扩散连接/超塑拉伸的方法,其特征在于:焊前装配过程具体包括:

3.根据权利要求2所述的蜂窝夹层板扩散连接/超塑拉伸的方法,其特征在于:盖板坯料需大于模具边缘5mm,以避免封焊的余高影响扩散连接,芯板坯料与盖板坯料长度一致,能够同时封焊,宽度需小于超塑模具型腔宽度,保证气压有效施加在上、下盖板上。

4.根据权利要求2所述的蜂窝夹层板扩散连接/超塑拉伸的方法,其特征在于:对划线样板中的槽孔由左至右依次编号1-n,其中n为大于1的整数,对芯板由下至上依次编号a,b,c,d,分别在下盖板、b、d芯板的上表面留出奇数位置的扩散连接区域,其余位置喷涂阻焊剂,在a、c芯板的上表面留出偶数位置的扩散区域,其余位置喷涂阻焊剂,由下至上依次叠放各层坯料,四周封焊并在预留通气孔位置焊接通气管。

5.根据权利要求1所述的蜂窝夹层板扩散连接/超塑拉伸的方法,其特征在于:扩散连接时模具升温至940℃,施加机械压力25t,保压试件2h,扩散过程中一直保持密封腔内抽真空状态。

6.根据权利要求1所述的蜂窝夹层板扩散连接/超塑拉伸的方法,其特征在于:超塑拉伸时模具升温至940℃,施加气压2mpa,升压试件2h,保压试件0.5h,加载机械压力30t。

7.根据权利要求1所述的蜂窝夹层板扩散连接/超塑拉伸的方法,其特征在于:所述蜂窝结构中间为多层蜂窝芯,两侧为上、下盖板,中间蜂窝芯是由4层芯板组成。

8.根据权利要求7所述的蜂窝夹层板扩散连接/超塑拉伸的方法,其特征在于:蜂窝芯胞壁厚范围0.3-1.0mm,盖板厚度范围1.0-10mm。

9.根据权利要求7或8所述的蜂窝夹层板扩散连接/超塑拉伸的方法,其特征在于:所述蜂窝结构所用材料为ta15钛合金。

技术总结

本发明提出了一种蜂窝夹层板扩散连接/超塑拉伸的方法,属于焊接技术领域。解决了传统方法得到的蜂窝夹层结构常常出现蜂窝材料变形、蜂窝材料脱焊、夹层结构界面脱焊等缺陷的问题。本发明在焊前装配过程为将清洗好的盖板、蜂窝芯板坯料进行预处理,区分扩散连接区域和非扩散连接区域,在非扩散连接区域喷涂阻焊剂,依序由下至上叠放各层板料后将上、下盖板四周封焊并在预留的进气孔位置焊接进气管,随后对组装后的坯料加热并施加机械压力实施扩散连接,完成扩散连接后将坯料装入超塑拉伸模具加热并由进气管向坯料内充入氩气,对上、下盖板进行超塑成形同时带动中间芯层进行超塑拉伸形成蜂窝结构。本发明是一种低成本、高效、高质量的工艺方法。

技术研发人员:贺晓峰,刘仲权,丁锐,杨小克,王洋,张茜,赵倩倩,张群,李忠原,逄明鑫

受保护的技术使用者:航天海鹰(哈尔滨)钛业有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!