一种基于工况智能决策的热轧辊道润滑控制方法与流程

本发明涉及冶金领域热轧润滑控制方法,特别涉及一种基于工况智能决策的热轧辊道润滑控制方法。

背景技术:

1、热连轧是热轧带钢生产的主要方式之一。热连轧生产线主要包括加热炉、粗轧机、精轧机、层流冷却装置以及卷取机,其中精轧机包括若干精轧机架,该热连轧生产线中,精轧机包括多个精轧机架。整个轧线从前到后除了以上主要设备还包括由1100多根辊道组成运输设备。该热连轧生产线的生产工艺是:首先坯料经加热炉板坯加热,其次经高压水除鳞,之后经粗轧机进行粗轧,然后切头切尾,再经精轧机精轧,之后经层流冷却装置进行层流冷却,最后由卷取机进行卷取获得热轧带钢成品。

2、传统国内外润滑领域主要存在单线递进式润滑、双线及多线润滑,这三种形式的润滑方式占据市场90多年,至今仍有应用。干油润滑系统发展至今,无论国内国外,始终围绕着单线递进式润滑、双线及多线润滑系统这几种润滑系统发展,但上述系统都有自身缺点,于是发展出了自动润滑系统,目前国内外自动润滑系统结合自动控制技术,通过事先设定供油量和供油时间间隔,使得系统能自动完成向润滑部位供油。

3、目前国内外的润滑系统,主要根据事先设定的供油量进行润滑油加注,供油量可能不符合润滑部位的实际需要,造成润滑部位加注的油脂不够或者浪费。热轧轧线工艺从前到后由钢坯轧成钢板越来越薄,辊道设备速度由前往后越来越快,每块钢速度也是由低速咬钢到高速轧制再到低速抛钢,每种规格速度都不一样,速度跨度约6倍以上,并且规格变化辊道负荷变化及时间间隔、节奏变化也极大,不同部位辊道设备速度跨度很大;还有轧线每天有多次换辊;有时存在上游连铸跟不上轧线或一些规格烧钢时间长,轧线存在待热时间有长有短。另外热轧辊道环境温度高,轧制时设备振动大,无法安装合适的温度和振动检测传感器,无法实现通过测温测振反映润滑效果。以上热轧辊道工况存在的不确定性,造成靠定时定量的润滑控制策略不能更好的实现最恰当、最优给油。

4、因而开发一种基于工况智能决策的热轧辊道润滑控制方法,根据不同工况维度建立不同润滑模型,智能决策适应不同润滑情况,具有重要的意义。

技术实现思路

1、为了解决背景技术提出的技术问题,本发明提供一种基于工况智能决策的热轧辊道润滑控制方法,解决由于热轧辊道工况存在的不确定性而造成靠定时定量的润滑控制策略不能更好的实现最恰当、最优给油量问题,根据不同工况维度建立不同润滑模型,智能决策适应不同润滑情况,自动智能调整润滑油供给量,能够实现节能减排,保护环境,具有重要意义。

2、为了达到上述目的,本发明采用以下技术方案实现:

3、一种基于工况智能决策的热轧辊道润滑控制方法,包括如下步骤:

4、步骤1、从轧线控制系统读取热轧辊道的速度、负荷以及轧线停轧、换辊生产工况信息;

5、步骤2、从热轧润滑智能管理系统读取给油计划的设定基础的给油量△l1i、智能模式in-model;

6、步骤3、润滑站控制系统根据从步骤1读取的热轧辊道的速度、负荷和步骤2读取的设定基础的给油量、是否为智能模式计算给油器调节量△l2i;

7、步骤4、润滑站控制系统根据步骤1读取的轧线停轧、换辊、轧制状态的生产工况信息确定最终输出的给油器调节量△li;

8、步骤5、将最终输出的给油器调节量△li折算成给油时间△ti;

9、i表示热轧辊道的类型,每种热轧辊道的类型对应一个给油器调节量。

10、进一步地,所述的步骤3具体包括如下:

11、由润滑智能管理系统读取的设定基础的给油量为△l1i:

12、1)当润滑控制为非智能模式,即in-model=0时:

13、给油器调节量△l2i=△l1i;

14、2)当润滑控制为智能模式,即in-model=1时:

15、给油器调节量△l2i=f(ki,vi,vmin,vmax,kmax,kmin)×△l1i;

16、kmax=f(li,wi,vmax,di);

17、kmin=f(li,wi,vmin,di);

18、式中:vi---辊道速度;vmax---辊道最大速度,vmin---辊道最小速度;kmax---最大速度对应的最大影响系数;kmin---最小速度对应的最小影响系数;ki---负荷影响系数;li---不同轴承系列对应常数;wi---轴承形式对应常数,di---轴承内径,f为函数关系;

19、i=1,2,---6,表示热轧辊道类型,1为加热炉入炉辊道,2为加热炉出炉辊道,3为粗轧辊道,4为精轧前运输辊道,5为层流运输辊道,6代为卷取区域辊道。

20、进一步地,当润滑控制为智能模式时:

21、△l2i=f(ki,vi,vmin,vmax,kmax,kmin)×△l1i

22、

23、

24、

25、式中:vi---辊道速度,单位为米/分钟;vmax---辊道最大速度,单位为米/分钟;cmin---辊道最小速度,单位为米/分钟;kmax---最大速度对应的最大影响系数;kmin---最小速度对应的最小影响系数;ki---负荷影响系数,ki取值范围0.9~1.0,随负荷越大系数越大;li---轴承直径系列常数;wi---轴承形式对应常数;di---轴承内径,单位:米。

26、进一步地,所述步骤4中具体包括如下:

27、当轧线停轧、换辊且轧线停轧时间time<tmin时,则△li=mi×△l2i;

28、当轧线停轧、换辊且轧线停轧时间time≥tmin时,则△li=0;

29、除了以上情况之外,△li=△l2i;

30、mi---调节系数,取值范围0~1.0;tmin---轧线短时间停轧时间。

31、进一步地,所述步骤5具体为:

32、给油时间△ti=△li/vli

33、△li---最终输出的给油器调节量,单位为立;vli---管线润滑速度,单位为立/分钟;△ti---给油时间,单位为分钟。

34、与现有技术相比,本发明的有益效果是:

35、本发明的一种基于工况智能决策的热轧辊道润滑控制方法,可解决由于热轧辊道生产工况存在的不确定性而造成靠定时定量的润滑控制策略不能更好的实现最恰当、最优给油量问题,开发的根据不同工况维度建立不同润滑模型,自动、智能适应不同润滑情况,自动、智能调整润滑油供给量,能够实现节能减排,保护环境,具有重要的意义。

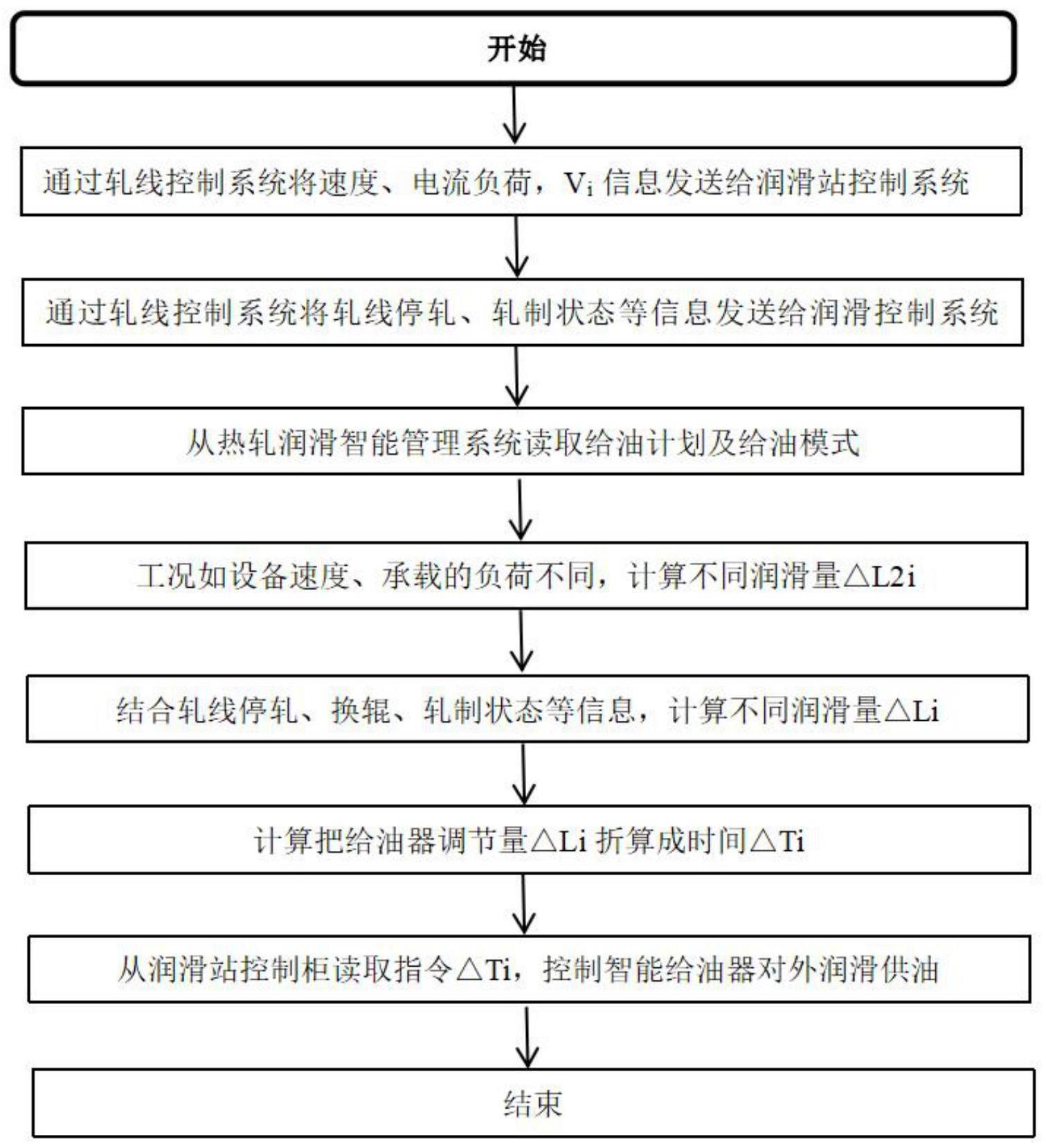

36、图1是本发明的一种基于工况智能决策的热轧辊道润滑控制方法的实施例系统原理图;图2为本发明的一种基于工况智能决策的热轧辊道润滑控制方法控制流程示意图。

技术特征:

1.一种基于工况智能决策的热轧辊道润滑控制方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种基于工况智能决策的热轧辊道润滑控制方法,其特征在于,所述的步骤3具体包括如下:

3.根据权利要求2所述的一种基于工况智能决策的热轧辊道润滑控制方法,其特征在于,当润滑控制为智能模式时:

4.根据权利要求1所述的一种基于工况智能决策的热轧辊道润滑控制方法,其特征在于,所述步骤4中具体包括如下:

5.根据权利要求1所述的一种基于工况智能决策的热轧辊道润滑控制方法,其特征在于,所述步骤5具体为:

技术总结

本发明提供一种基于工况智能决策的热轧辊道润滑控制方法,解决由于热轧辊道工况存在的不确定性而造成靠定时定量的润滑控制策略不能更好的实现最恰当、最优给油量问题,根据不同工况维度建立不同润滑模型,智能决策适应不同润滑情况,自动智能调整润滑油供给量。包括:步骤1、从轧线控制系统读取热轧辊道的速度、负荷以及轧线停轧、换辊的生产工况信息;步骤2、从热轧润滑智能管理系统读取给油计划的设定基础的给油量、智能模式;步骤3、润滑站控制系统根据读取数据计算给油器调节量;步骤4、润滑站控制系统根据步骤1读取的生产工况信息确定最终输出的给油器调节量;步骤5、将最终输出的给油器调节量折算成给油时间。

技术研发人员:陈百红,王斌,奚宏军,兰有清,陈忠刚,高恩运,孟钢,金鹏,吴胜田,熊鑫,顾云峰,周世宇,杨洪喜,丁智,郑英杰,徐鹏,秦勉,殷程飞,杨东,李林,高颖男,曲泓睿,潘娇

受保护的技术使用者:鞍钢集团自动化有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!