一种拉簧装配设备的制作方法

本发明涉及自动化装配,特别是涉及一种拉簧装配设备。

背景技术:

1、拉伸弹簧(也叫拉力弹簧,简称拉簧)是承受轴向拉力的螺旋弹簧,拉伸弹簧一般都用圆截面材料制造。在不承受负荷时,组成拉簧的弹簧圈之间一般都是并紧的,彼此之间没有间隙;现有技术中的一种拉簧包括拉簧本体和安装在拉簧本体的两端的拉片,该拉片一端设有圆形通孔,另一端为与弹簧圈连接的卡接端,该卡接端成型有两个卡脚,这两个卡脚可卡入两个弹簧圈之间,这种拉簧结构支持调整拉片的轴向旋转角度,因此适用范围较传统拉簧(固定拉钩)更加广泛。

2、现有技术中,上述拉簧的装配由人工纯手工完成,装配拉片时,将拉片卡接端的卡脚卡入拉簧端部的两个弹簧圈之间,由于拉簧的两个弹簧圈之间一般都是并紧的没有间隙,需要人工将拉簧的两个弹簧圈分开一定间隙后再卡接拉片,这个过程十分繁琐费力,人工装配劳动强度大且效率底,因此,如何设计出一种弹簧拉片自动安装设备成为该领域亟待解决的问题。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种拉簧装配设备,用于解决现有技术中人工装配劳动强度大且效率底的问题。

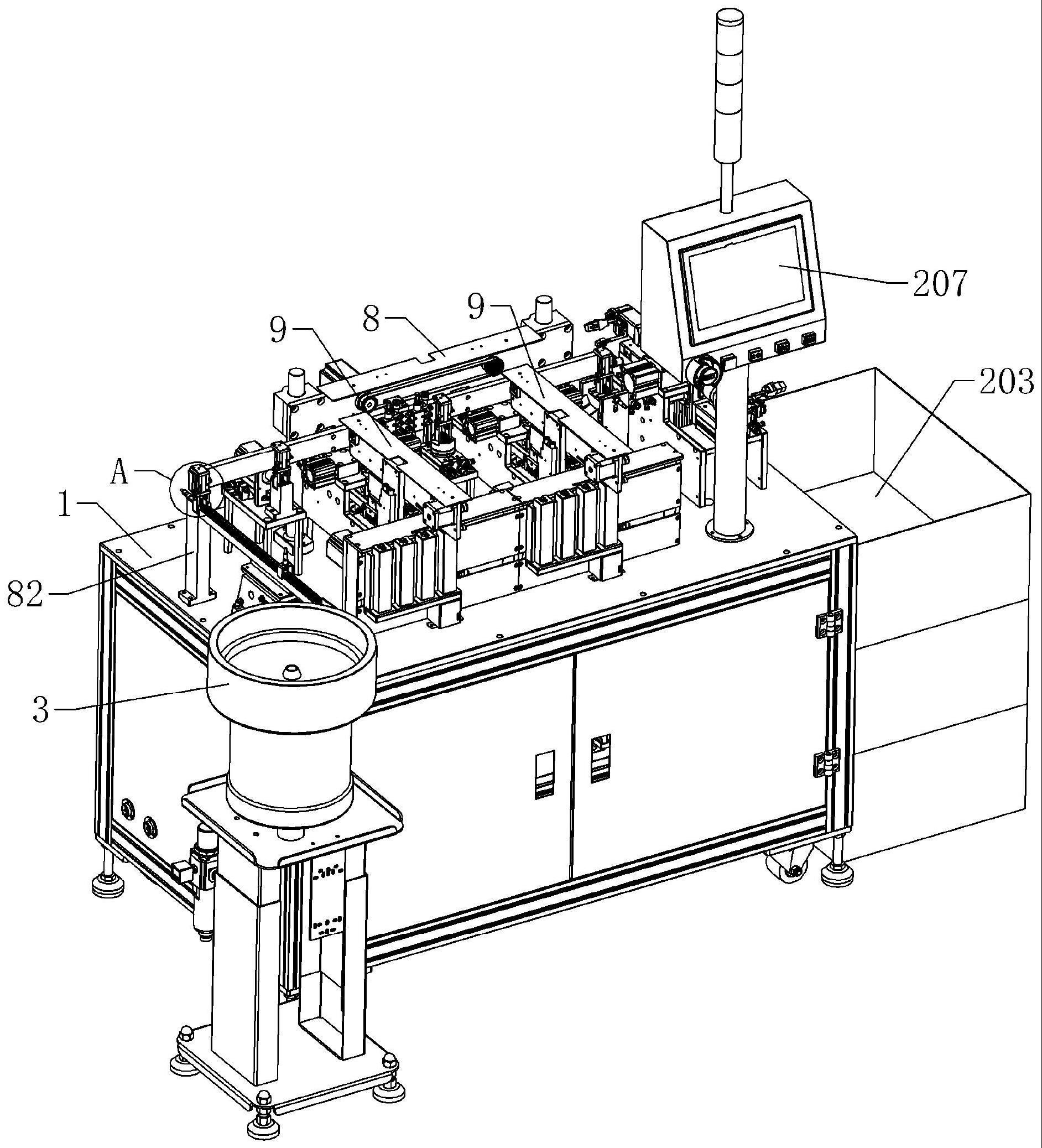

2、为实现上述目的及其他相关目的,本发明提供一种拉簧装配设备,所述拉簧包括拉簧本体和安装在所述拉簧本体两端的拉片;所述拉簧装配设备包括工作台,所述工作台上至少设有上料工位、第一安装工位、换向工位、第二安装工位、拉片角度调整工位和用于在不同工位之间同步转运拉簧本体的同步转运装置;其中,所述上料工位设有用于监视拉簧本体上料状态的测物传感器,所述上料工位一侧设有拉簧本体上料装置,所述上料工位接受来自拉簧本体上料装置传送来的拉簧本体;所述第一安装工位和所述第二安装工位分别设有用于将所述拉片分别安装至所述拉簧本体两端的第一拉片安装装置和第二拉片安装装置;所述第一拉片安装装置和第二拉片安装装置的一侧分别对应设有拉片上料装置;所述拉片上料装置用于为所述第一拉片安装装置或第二拉片安装装置提供拉片;所述换向工位安装有用于调整拉簧本体安装端的旋转台。

3、所述拉片角度调整工位设有用于调整拉片轴向旋转角度的拉片角度调整装置。

4、上述设计中,通过拉簧本体上料装置、第一拉片安装装置、第二拉片安装装置、拉片上料装置、旋转台和拉片角度调整装置的配合,实现了拉片与拉簧本体的自动化安装,显著提高了拉簧的装配的自动化程度,节约了拉簧装配的人工成本,提高了拉簧的装配效率。

5、于本发明的一实施例中,所述上料工位和所述第一安装工位之间设有初调工位,所述初调工位设有对拉簧本体进行轴向旋转的第一旋转机构,所述第一旋转机构将拉簧本体轴向旋转至方便第一拉片安装装置安装所述拉片的角度。

6、上述设计中,初调工位和第一旋转机构的设置,为第一安装工位的安装作业提前调整好拉簧本体轴向旋转角度,提高第一安装工位的作业效率。

7、于本发明的一实施例中,所述第二安装工位和所述拉片角度调整工位之间设有拉片检测工位,所述拉片检测工位设有检查拉片是否漏装的测物传感器和用于回收问题装配件的回收组件。

8、上述设计中,拉片检测工位的设置可以有效避免问题装配机(即漏装拉片的拉簧装配件)流入下一工位。

9、于本发明的一实施例中,所述第一拉片安装装置和所述第二拉片安装装置均包括定位夹紧机构、弹簧圈分离机构、旋转卡接机构和辅助安装机构;其中,所述定位夹紧机构从两侧夹紧所述拉簧本体;所述弹簧圈分离机构将位于拉簧本体端部的相邻两个弹簧圈之间撑开卡接缝隙;所述旋转卡接机构接受来自所述拉片上料装置的拉片,并将所述拉片的一个卡脚对准所述卡接缝隙,在所述辅助安装机构的配合下,所述旋转卡接机构将所述拉片的两个卡脚旋转卡入所述卡接缝隙中。

10、上述设计中,通过定位夹紧机构、弹簧圈分离机构、旋转卡接机构和辅助安装机构的配合,实现了拉片与所述拉簧本体的卡接安装,显著提高了拉簧装配的自动化程度。

11、于本发明的一实施例中,所述辅助安装机构用于在所述拉簧本体传递至下一工位前,将拉簧本体轴向旋转至适合下一工位作业的角度。

12、上述设计中,辅助安装机构可以为下一工位作业提前调整好拉簧本体轴向旋转角度,进而提高整体作业效率。

13、于本发明的一实施例中,所述拉片上料装置包括多个用于容纳拉片的拉片仓和拉片转运机构;其中,所述拉片转运机构设置在所述拉片仓和对应的第一拉片安装装置或第二拉片安装装置之间;所述拉片转运机构从所述拉片仓取到所述拉片,并将其移交给所述第一拉片安装装置或第二拉片安装装置。

14、上述设计中,通过拉片仓和拉片转运机构的配合,实现了拉片的自动化上料。

15、于本发明的一实施例中,所述拉片仓下方还设有拉片出料机构,所述拉片出料机构包括顶杆和驱动所述顶杆做轴向运动的顶杆驱动机构;所述顶杆在所述顶杆驱动机构的作用下,将拉片仓中呈层叠排布的拉片按照工序节拍从拉片仓中逐个顶出,以便所述拉片转运机构取用。

16、上述设计中,通过拉片仓和拉片出料机构的配合实现了拉片按工序节拍自动出料。

17、于本发明的一实施例中,所述同步转运装置包括可相对于所述工作台竖直运动的转运架板和可相对于所述转运架板水平运动的转运横杆;所述转运架板与设置在所述工作台上的直线驱动装置驱动连接,所述转运横杆与所述转运架板通过水平驱动组件驱动连接;所述转运横杆上间隔设有多个与各工位对应的气动夹爪,所述气动夹爪可夹紧或松开所述拉簧本体。

18、上述设计中,通过转运架板、转运横杆、气动夹爪、直线驱动装置和水平驱动组件的配合,实现了多个拉簧本体按照节拍在相邻工位之间同步转运。

19、于本发明的一实施例中,所述拉片角度调整装置包括定位夹紧机构、第二旋转机构、第三旋转机构和导出机构;其中,所述定位夹紧机构从两侧夹紧所述拉簧本体,所述第二旋转机构和第三旋转机构分别对所述拉簧的两端的拉片进行轴向旋转,导出机构负责将调整好拉片角度的拉簧导出。

20、上述设计中,所述拉片角度调整装置可根据需求调整拉片的轴向旋转角度,以满足不同客户对拉簧产品的个性化需求。

21、于本发明的一实施例中,所述拉片角度调整工位一侧设有成品搜集筐,所述成品搜集筐收集从所述导出机构导出的拉簧。

22、上述设计中,成品搜集筐方便批量收集安装完成的拉簧。

23、如上所述,本发明的完整的拉簧装配设备,具有以下有益效果:本发明通过拉簧本体上料装置、第一拉片安装装置、第二拉片安装装置、拉片上料装置、旋转台和拉片角度调整装置的配合,实现了拉片与拉簧本体的自动化安装,显著提高了拉簧的装配的自动化程度,节约了拉簧装配的人工成本,提高了拉簧的装配效率。

技术特征:

1.一种拉簧装配设备,所述拉簧包括拉簧本体和安装在所述拉簧本体两端的拉片;

2.根据权利要求1所述的拉簧装配设备,其特征在于:所述上料工位和所述第一安装工位之间设有初调工位,所述初调工位设有对拉簧本体进行轴向旋转的第一旋转机构,所述第一旋转机构将拉簧本体轴向旋转至方便第一拉片安装装置安装所述拉片的角度。

3.根据权利要求1所述的拉簧装配设备,其特征在于:所述第二安装工位和所述拉片角度调整工位之间设有拉片检测工位,所述拉片检测工位设有检查拉片是否漏装的测物传感器和用于回收问题装配件的回收组件。

4.根据权利要求1所述的拉簧装配设备,其特征在于:所述第一拉片安装装置和所述第二拉片安装装置均包括定位夹紧机构、弹簧圈分离机构、旋转卡接机构和辅助安装机构;

5.根据权利要求4所述的拉簧装配设备,其特征在于:所述辅助安装机构用于在所述拉簧本体传递至下一工位前,将拉簧本体轴向旋转至适合下一工位作业的角度。

6.根据权利要求1所述的拉簧装配设备,其特征在于:所述拉片上料装置包括多个用于容纳拉片的拉片仓和拉片转运机构;其中,所述拉片转运机构设置在所述拉片仓和对应的第一拉片安装装置或第二拉片安装装置之间;

7.根据权利要求6所述的拉簧装配设备,其特征在于:所述拉片仓下方还设有拉片出料机构,所述拉片出料机构包括顶杆和驱动所述顶杆做轴向运动的顶杆驱动机构;所述顶杆在所述顶杆驱动机构的作用下,将拉片仓中呈层叠排布的拉片按照工序节拍从拉片仓中逐个顶出,以便所述拉片转运机构取用。

8.根据权利要求1所述的拉簧装配设备,其特征在于:所述同步转运装置包括可相对于所述工作台竖直运动的转运架板和可相对于所述转运架板水平运动的转运横杆;所述转运架板与设置在所述工作台上的直线驱动装置驱动连接,所述转运横杆与所述转运架板通过水平驱动组件驱动连接;

9.根据权利要求1所述的拉簧装配设备,其特征在于:所述拉片角度调整装置包括定位夹紧机构、第二旋转机构、第三旋转机构和导出机构;

10.根据权利要求9所述的拉簧装配设备,其特征在于:所述拉片角度调整工位一侧设有成品搜集筐,所述成品搜集筐收集从所述导出机构导出的拉簧。

技术总结

本发明提供一种拉簧装配设备,涉及自动化装配技术领域,用于实现拉簧的自动化装配,该设备包括用于监视拉簧本体上料状态的测物传感器、拉簧本体上料装置、用于将拉片分别安装至拉簧本体两端的第一拉片安装装置和第二拉片安装装置、用于为第一拉片安装装置或第二拉片安装装置提供拉片的拉片上料装置、用于调整拉片轴向旋转角度的拉片角度调整装置和用于在不同工位之间同步转运拉簧本体的同步转运装置;本发明通过拉簧本体上料装置、第一拉片安装装置、第二拉片安装装置、拉片上料装置、旋转台和拉片角度调整装置的配合,实现了拉片与拉簧本体的自动化安装,显著提高了拉簧的装配的自动化程度,节约了拉簧装配的人工成本,提高了拉簧的装配效率。

技术研发人员:庄文吉

受保护的技术使用者:上海添荣机电有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!