一种小管径薄壁管道自动焊工艺的制作方法

本发明涉及管道焊接。更具体地说,本发明涉及一种小管径薄壁管道自动焊工艺。

背景技术:

1、目前行业内,大管径厚壁管已经开始大面积推广应用自动焊,在长输管线及炼油项目尤为众多,而小管径薄壁管还停留在人工焊接的工作方式,此种方式费工费时费力、生产效率低下,技术工人断层严重,人工费持续上涨,生产成本投入巨大。

2、而且目前市场环境,焊工、管工老龄化,普遍在40岁左右,没有新鲜血液注入,人员短缺,行业竞争压力也越来越大,传统的人工焊接已不能满足生产需求,进而小管径薄壁管自动焊推广应用势在必行,能够减少人工成本投入,提升工作效率,进而增加企业生产效益。因此,有非常好的应用前景。

3、目前对于大管径自动焊系统,大多采用轨道导向的形式,而对于小管径管道的焊接,由于管径小,采用轨道的方式进行导向行走焊接实现较为困难,另外目前大部分管道的环缝焊接都采用转动管道进行自动焊,管道一般较长,转动不方便,对于空间的要求更大。对于薄壁管道,如果直接进行固定定位焊接,容易破坏管道,同时管道焊接容易出现卷边等问题,因此急需研究出一种适用于小管径薄壁管道自动焊接工艺,以解决上述存在的技术问题。

技术实现思路

1、本发明的一个目的是提供一种小管径薄壁管道自动焊工艺,对管道待焊接环缝进行定位填充后,通过焊枪转动的形式实现自动焊,具有占用空间小,焊接质量高,焊接功效高等优点。

2、为了实现根据本发明的这些目的和其它优点,提供了一种小管径薄壁管道自动焊工艺,包括如下步骤:

3、首先,通过一对定位固定机构从外部分别对一对待焊接的管道进行定位固定;

4、其次,在一对待焊接管道的内部分别插入管道填充机构,以对管道待焊接环缝进行填充,使待焊接环缝内部不悬空;

5、然后,在其中一个定位固定机构上安装可转动焊枪,使其朝向待焊接环缝设置并且绕待焊接环缝环向转动;

6、最后,驱动焊枪绕待焊接环缝环向转动焊接,实现一对待焊接管道的环缝自动焊接。

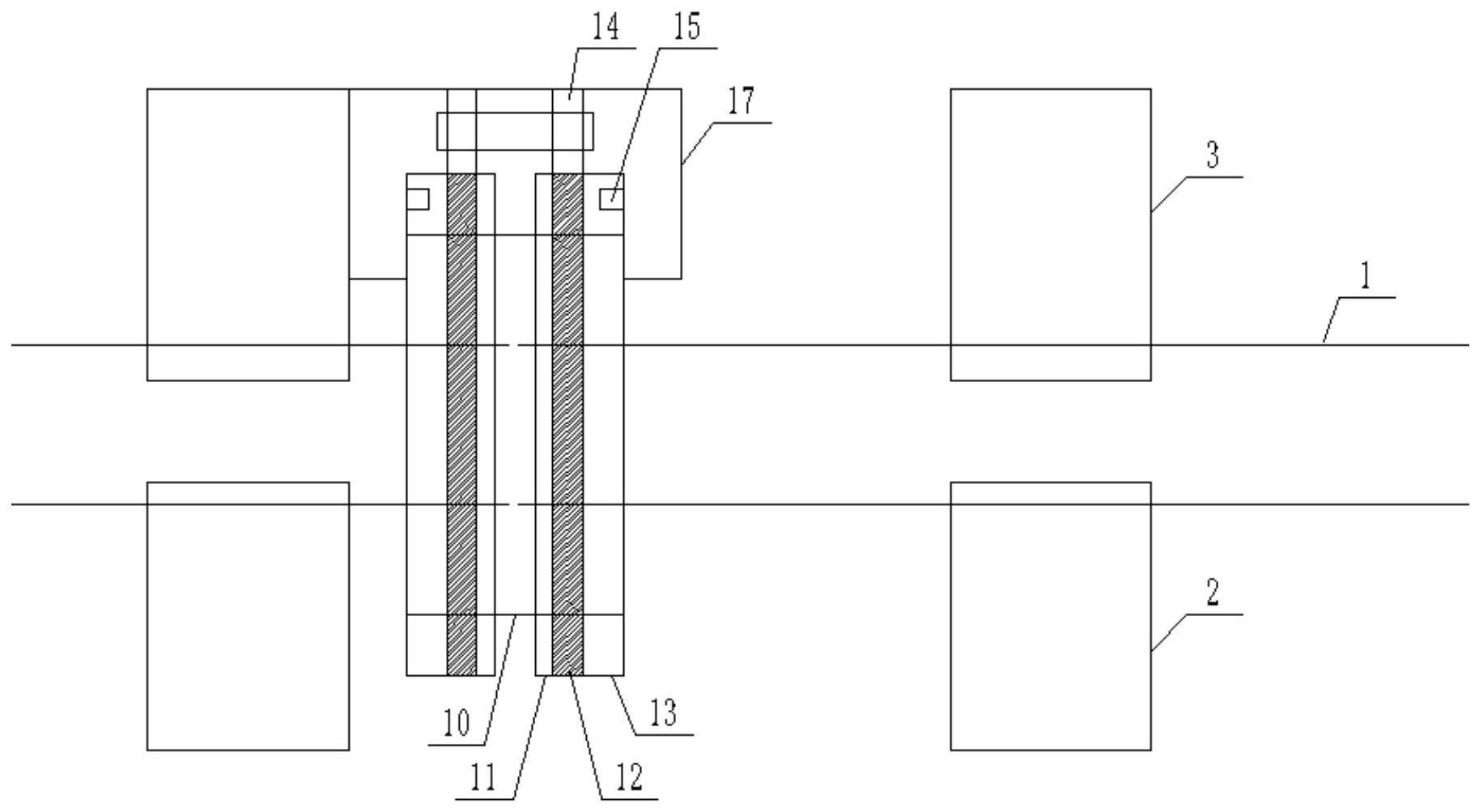

7、优选的是,所述定位固定机构包括固定座和定位座,所述固定座固定设置且上表面具有下凹的弧形凹槽,待焊接管道下部配合于弧形凹槽内,所述固定座的顶部四周还设置有多个定位孔,所述定位座下底面也具有内凹的弧形凹槽,并通过弧形凹槽配合于待焊接管道顶部,所述定位座下底面四周还设置有多个定位撑,其一一对应多个定位孔内,所述定位撑插入至定位孔内后还通过螺栓与所述固定座可拆卸连接。

8、优选的是,所述管道填充机构包括:填充壳,其直径略小于待焊接管道的内径;填充座,其滑动设置于所述填充壳朝向待焊接环缝一侧的端部;填充板,其沿所述填充座外周环向均匀间隔设置多块,所述填充板为夹角为钝角的v型结构且v型开口朝向所述填充壳内部设置,所述填充板的一端铰接设置于所述填充座上,另一端朝向待焊接环缝处,多块填充板之间通过不规则的弹性块连接为一体,所述弹性块固定连接于所述填充座上;填充杆,其固定连接于所述填充座上并沿所述填充壳内部延伸,所述填充杆用于驱动所述填充座沿所述填充块直线移动,并带动多块填充板靠近或远离待焊接管道转动,所述填充杆的中心轴线与所述填充壳的中心轴线重合。

9、优选的是,所述填充板的外侧面为弧形面,且所述填充板的夹角设置为:所述填充板转动至靠近待焊接管道时,其一侧面紧抵待焊接管道内壁,所述填充板转动至远离待焊接管道且缩进至填充壳内时,其另一侧面紧抵填充壳内壁。

10、优选的是,其中一个所述定位固定机构的定位座朝向待焊接环缝处设置有连接座,连接座的正下方设置有固定焊枪的基座环,其外周从内至外依次设置有一对固定环、一对齿轮环和一对安装环,一对固定环、一对齿轮环和一对安装环以所述基座环的对称轴对称设置,一对固定环与所述基座环之间形成环形通道以绕设焊枪连接的管线,所述连接座内设置有一对驱动齿轮,其分别与一对齿轮环啮合设置,一对驱动齿轮通过连接轴连接为一体并通过电机驱动转动,一对安装环的外侧面内凹形成有环形的滑动通道,所述连接座内还设置有一对弧形卡块,其分别配合于一对滑动通道内。

11、优选的是,所述焊枪固定于基座环内壁并朝向待焊接环缝处,所述基座环上设置有通孔以容纳所述焊枪连接的管线通过,所述焊枪连接的管线从通孔中通过后绕设于环形通道上并连接外部的焊机。

12、优选的是,同一侧的固定环、齿轮环和安装环连接为一体,所述安装环的外侧面与所述基座环的侧边平齐设置。

13、本发明至少包括以下有益效果:

14、本发明先通过管道填充机构对待焊接管道进行定位填充,特别是对待焊接环缝处进行填充,再进行焊接,可以使得焊缝处不悬空,焊接效果更好,同时能对薄壁管进行支撑定位,避免薄壁管变形等情况;本发明再通过驱动焊枪绕待焊接环缝转动,对待焊接环缝进行自动焊接,不需要转动管道,能实现在小空间就能焊接,并且不需要人工操作,提高工作效率。本发明主要具有以下几点效果:

15、1、安全:本申请的焊接工艺减少了大量作业人员,更有利于施工现场管控工作,施工安全风险大大降低。

16、2、质量:本申请的焊接工作主要由机械操作完成,人为影响因数较少,操作简单,无高要求,可不间断作业,不疲劳、无情绪,工作效率稳定且可控,机械流水线作业,工效大大提升,可显著的保证施工质量,焊接质量大大提高。

17、3、成本和效益:本申请采用焊枪转动自动焊可以减少作业人员投入,可有效的节约劳动力,降低人工成本,同时提高生产效率,为生产增效。

18、本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

技术特征:

1.一种小管径薄壁管道自动焊工艺,其特征在于,包括如下步骤:

2.如权利要求1所述的小管径薄壁管道自动焊工艺,其特征在于,所述定位固定机构包括固定座和定位座,所述固定座固定设置且上表面具有下凹的弧形凹槽,待焊接管道下部配合于弧形凹槽内,所述固定座的顶部四周还设置有多个定位孔,所述定位座下底面也具有内凹的弧形凹槽,并通过弧形凹槽配合于待焊接管道顶部,所述定位座下底面四周还设置有多个定位撑,其一一对应多个定位孔内,所述定位撑插入至定位孔内后还通过螺栓与所述固定座可拆卸连接。

3.如权利要求1所述的小管径薄壁管道自动焊工艺,其特征在于,所述管道填充机构包括:

4.如权利要求3所述的小管径薄壁管道自动焊工艺,其特征在于,所述填充板的外侧面为弧形面,且所述填充板的夹角设置为:所述填充板转动至靠近待焊接管道时,其一侧面紧抵待焊接管道内壁,所述填充板转动至远离待焊接管道且缩进至填充壳内时,其另一侧面紧抵填充壳内壁。

5.如权利要求2所述的小管径薄壁管道自动焊工艺,其特征在于,其中一个所述定位固定机构的定位座朝向待焊接环缝处设置有连接座,连接座的正下方设置有固定焊枪的基座环,其外周从内至外依次设置有一对固定环、一对齿轮环和一对安装环,一对固定环、一对齿轮环和一对安装环以所述基座环的对称轴对称设置,一对固定环与所述基座环之间形成环形通道以绕设焊枪连接的管线,所述连接座内设置有一对驱动齿轮,其分别与一对齿轮环啮合设置,一对驱动齿轮通过连接轴连接为一体并通过电机驱动转动,一对安装环的外侧面内凹形成有环形的滑动通道,所述连接座内还设置有一对弧形卡块,其分别配合于一对滑动通道内。

6.如权利要求5所述的小管径薄壁管道自动焊工艺,其特征在于,所述焊枪固定于基座环内壁并朝向待焊接环缝处,所述基座环上设置有通孔以容纳所述焊枪连接的管线通过,所述焊枪连接的管线从通孔中通过后绕设于环形通道上并连接外部的焊机。

7.如权利要求5所述的小管径薄壁管道自动焊工艺,其特征在于,同一侧的固定环、齿轮环和安装环连接为一体,所述安装环的外侧面与所述基座环的侧边平齐设置。

技术总结

本发明公开了一种小管径薄壁管道自动焊工艺,包括如下步骤:首先,通过一对定位固定机构从外部分别对一对待焊接的管道进行定位固定;其次,在一对待焊接管道的内部分别插入管道填充机构,以对管道待焊接环缝进行填充,使待焊接环缝内部不悬空;然后,在其中一个定位固定机构上安装可转动焊枪,使其朝向待焊接环缝设置并且绕待焊接环缝环向转动;最后,驱动焊枪绕待焊接环缝环向转动焊接,实现一对待焊接管道的环缝自动焊接。本发明对管道待焊接环缝进行定位填充后,通过焊枪转动的形式实现自动焊,具有占用空间小,焊接质量高,焊接功效高等优点。

技术研发人员:尹家驹,梁伟,尹彭霞,张鑫,王浩,雷准,霍至深,张莹,吕欣

受保护的技术使用者:中国化学工程第六建设有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!