一种分流二通筒体的超塑成形方法与流程

本发明属于轻量化结构设计及超塑成形领域,特别是涉及一种分流二通筒体的超塑成形方法。

背景技术:

1、目前超塑成形过程中,最常见的轻量化结构往往是平板多层结构和回转体多层结构,超塑成形结构多以形成零件封闭腔体式加强筋及完全开敞腔体式结构为主,零件结构的单一性,决定并影响了相关技术难以在制造业中开展应用和推广。

2、分流二通筒体的制造可以采用如下两种方式:

3、其中一种方式,采用多段蒙皮或壳体、局部采用铸造机加工框和筋,辅以前后端框等特征形成零件对接结构。

4、另一种方式,采用整体铸造或3d打印毛坯,再进行机加工。

5、但是,此类零件必然带来壁厚比较厚、轻量化程度受限制等问题,同时产品装配过程中的零件精度高要求,导致零件的返工、报废层出不穷,严重影响制造的周期、效率以及抬高了零件的质量控制成本。

技术实现思路

1、鉴于以上分析,本发明旨在提供一种分流二通筒体的超塑成形方法,解决了现有技术中分流二通筒体轻量化较差、零件返工报废率高的问题。

2、本发明的目的主要是通过以下技术方案实现的:

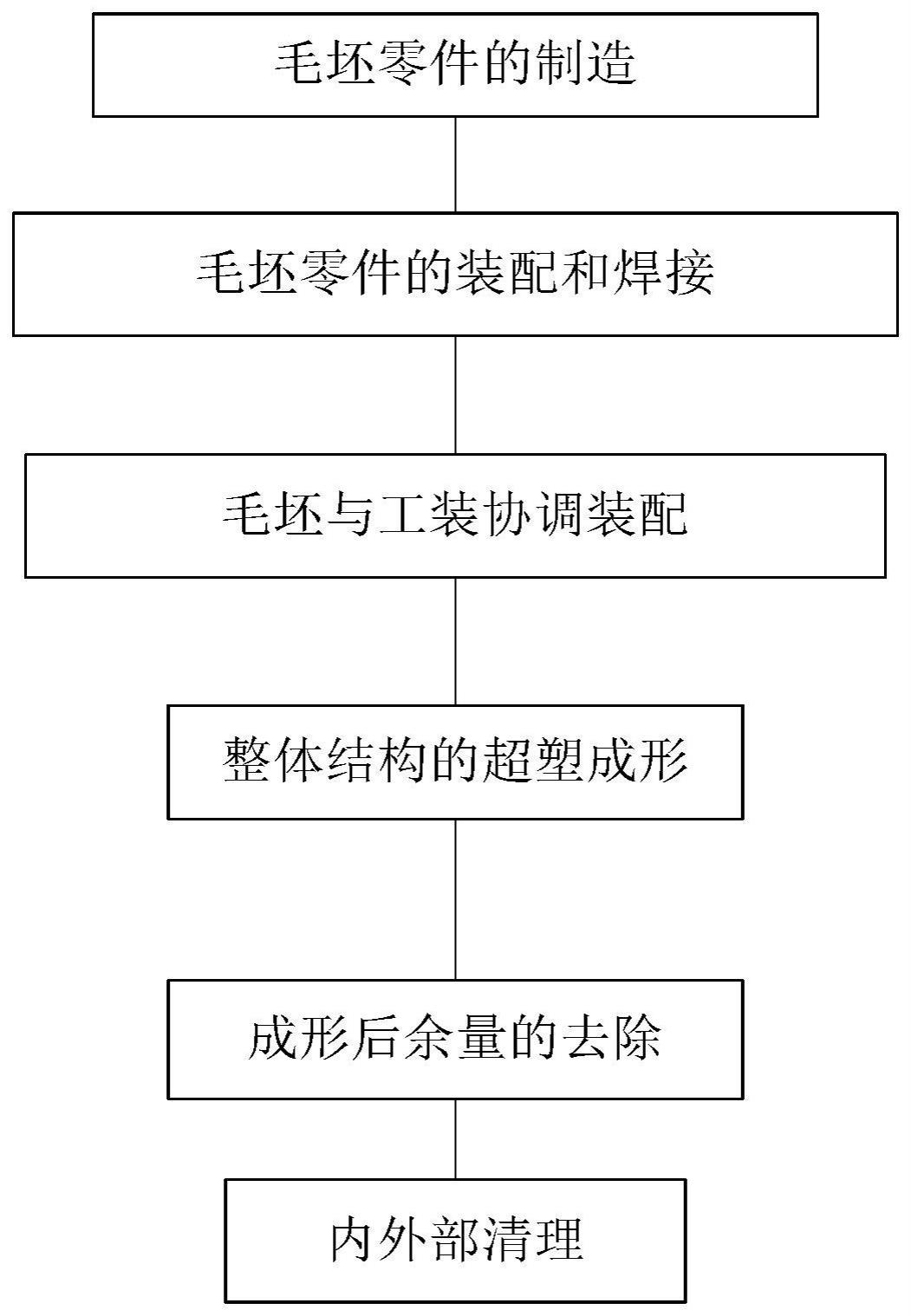

3、本发明提供了一种分流二通筒体的超塑成形方法包括如下步骤:

4、步骤1:提供一分流二通筒体毛坯以及相互配合的凸模和凹模,分流二通筒体毛坯中,仅沿流体管路轴向设置的圆弧面采用曲面板材,其他位置均采用平面板材制成;

5、步骤2:将分流二通筒体毛坯置于凹模中,凸模装至凹模和毛坯上,压紧合模;

6、步骤3:对分流二通筒体毛坯、凸模和凹模进行加热,使得毛坯软化;

7、步骤4:向分流二通筒体毛坯内充气,分流二通筒体毛坯在气体压力作用下发生超塑成形,逐渐贴合到凸模和凹模上,完成分流二通筒体的超塑成形,得到分流二通筒体。

8、进一步地,在凸模和凹模压紧合模之前,分流二通筒体毛坯内不加压充气。

9、进一步地,分流二通筒体的材质为ta15板材;步骤3的加热温度为850℃~950℃。

10、进一步地,步骤4包括如下步骤:

11、步骤41:以充气压力为0.4~0.6mpa向分流二通筒体毛坯内充气,保压8~12min,对沿流体管路轴向设置的圆弧面进行成形;

12、步骤42:提高充气压力至1.8~2.3mpa,保压18~20min,推动分流二通筒体毛坯分别向上方和下方拉伸;

13、步骤43:提高充气压力至2.8~3.2mpa,保压8~10min,使得分流二通筒体毛坯的各个拐角处完全贴合至凸模和凹模上,完成分流二通筒体的超塑成形得到分流二通筒体。

14、进一步地,分流二通筒体的材质为铝合金板材;步骤3的加热温度为350℃~550℃。

15、进一步地,步骤4包括如下步骤:

16、步骤41:以充气压力为1.0~1.2mpa向分流二通筒体毛坯内充气,保压10~15min,对沿流体管路轴向设置的圆弧面进行成形;

17、步骤42:提高充气压力至3.0~3.5mpa,保压18~20min,推动分流二通筒体毛坯分别向上方和下方拉伸;

18、步骤43:提高充气压力至5.5~6.0mpa,保压15~20min,使得分流二通筒体毛坯的各个拐角处完全贴合至凸模和凹模上,完成分流二通筒体的超塑成形得到分流二通筒体。

19、进一步地,步骤43之后还包括如下步骤:

20、步骤44:继续保压20~30min,然后,对分流二通筒体进行放气,将供气压力降至0.004~0.006mpa,持续供气。

21、进一步地,完成分流二通筒体的超塑成形之后还包括如下步骤:

22、对分流二通筒体的内表面和外表面依次进行碱崩、酸洗、抛光和打磨,得到气路和外表面光滑的分流二通筒体。

23、进一步地,凸模和凹模采用膨胀率高于分流二通筒体材料的金属制造。

24、进一步地,凸模包括上模板以及设于上模板上的芯模,芯模的外形面沿逐渐远离上模板的方向分为芯模预留形面、主外成形面和分流裆形面,芯模预留形面分为左胀形面、前导正面、右胀形面和后导正面,四者依次连接围成密闭的类似于环形形面;凹模的内形面分为依次设置的上拉伸腔、主内形面和下胀形腔,上拉伸腔与芯模预留形面位置相对应,主内形面与主外成形面的位置相对应。

25、与现有技术相比,本发明至少可实现如下有益效果之一:

26、本发明提供的分流二通筒体的超塑成形方法能够制得具有整体性、轻量化的分流二通筒体结构,不同于现有超塑工艺单内外形的制造工艺、传统工艺的分段成形后焊接装配的制造流程,具有快速、毛坯精度要求低、装配成本低等特点,能够有效缩短质量控制周期和流程,降低零件制造流程数量和时间耗费,降低零件制造、部件装配的成本投入,稳定分流二通筒体结构的质量指标,适于满足高效、智能、自动需求。

27、本发明的其他特征和优点将在随后的说明书中阐述,并且,部分的从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

技术特征:

1.一种分流二通筒体的超塑成形方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的分流二通筒体的超塑成形方法,其特征在于,在凸模和凹模压紧合模之前,所述分流二通筒体毛坯内不加压充气。

3.根据权利要求1所述的分流二通筒体的超塑成形方法,其特征在于,所述分流二通筒体的材质为ta15板材;

4.根据权利要求3所述的分流二通筒体的超塑成形方法,其特征在于,所述步骤4包括如下步骤:

5.根据权利要求1所述的分流二通筒体的超塑成形方法,其特征在于,所述分流二通筒体的材质为铝合金板材;

6.根据权利要求5所述的分流二通筒体的超塑成形方法,其特征在于,所述步骤4包括如下步骤:

7.根据权利要求4或6所述的分流二通筒体的超塑成形方法,其特征在于,所述步骤43之后还包括如下步骤:

8.根据权利要求1至6任一项所述的分流二通筒体的超塑成形方法,其特征在于,所述完成分流二通筒体的超塑成形之后还包括如下步骤:

9.根据权利要求1至6任一项所述的分流二通筒体的超塑成形方法,其特征在于,所述凸模和凹模采用膨胀率高于分流二通筒体材料的金属制造。

10.根据权利要求1至6任一项所述的分流二通筒体的超塑成形方法,其特征在于,所述凸模包括上模板以及设于上模板上的芯模,所述芯模的外形面沿逐渐远离上模板的方向分为芯模预留形面、主外成形面和分流裆形面,所述芯模预留形面分为左胀形面、前导正面、右胀形面和后导正面,四者依次连接围成密闭的环形形面;

技术总结

本发明公开了一种分流二通筒体的超塑成形方法,属于轻量化结构设计及超塑成形领域,解决了现有技术中分流二通筒体轻量化较差、零件返工报废率高的问题。该方法包括将分流二通筒体毛坯置于凹模中,凸模装至凹模和毛坯上,压紧合模;对分流二通筒体毛坯、凸模和凹模进行加热,使得毛坯软化;向分流二通筒体毛坯内充气,分流二通筒体毛坯在气体压力作用下发生超塑成形,逐渐贴合到凸模和凹模上,完成分流二通筒体的超塑成形。本发明可用于分流二通筒体的超塑成形。

技术研发人员:高海涛,刘章光,蓝晓辰,郭成龙,马建强,沈华,周福建,马向宇,兰晓宸,杨海生

受保护的技术使用者:北京星航机电装备有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!