一种螺旋管空间弯管的成形方法与流程

本发明涉及一种弯管的成形方法,尤其是一种螺旋管空间弯管的成形方法。

背景技术:

1、随着核电技术发展,小型化、多用途、模块化的发展,为保证在有限的蒸发器空间里,实现最大化的换热面积和换热效果的同时,还要便于制造和装配,螺旋管的空间弯也依据不同的设计理念呈现出多种形态。基于制造和装配的需求,其空间弯的尺寸精度和形状位置精度以及表面质量都非常高。常规盘管机,无法实现螺旋管平面弯与空间弯组合形态弯制,如中国专利cn104923599a公开的一种带有直段的空间螺旋盘管的推弯成形方法及机构,该机构能使弯管机生产出不同螺旋直径和螺旋升角的盘管,也就是只能用于螺旋管的生产,并不能完成空间弯管的生产,因此如何实现空间弯组合形态的成形是亟待解决的问题。

技术实现思路

1、为解决上述问题,本发明提供一种能够完成复杂的空间弯管的一种螺旋管空间弯管的成形方法,具体技术方案为:

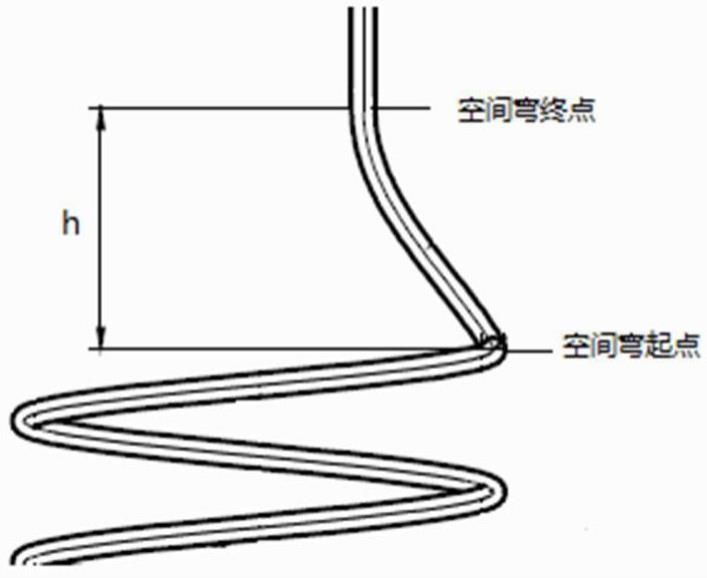

2、一种螺旋管空间弯管的成形方法,包括以下步骤:将已完成螺旋段弯制的螺旋管的端部段固定在成形模具上,此时摆臂处于零位,配重气缸动作平衡升降臂的重量;随动缸推动球形压模将螺旋管的端部段压紧在成形模具上,然后摆臂开始旋转,球形压模跟随成形模具的空间成型槽或平面成型槽的形态随动升降,同时球形压模也跟随空间成型槽或平面成型槽进行角度变换;旋转至合适的过弯角度后停止,端部段的空间弯或平面弯完成。

3、优选的,在空间成型槽完成空间弯后,更换为平面成型槽,先平移一段直管,弯制第一个90度弯,再平移一段直管,弯制第二个90度弯,使最终的直段与螺旋段圆柱面平行。

4、优选的,在平面成型槽完成平面弯后,更换为空间成型槽,重新固定管材,此时摆臂处于零位,配重气缸动作平衡升降臂的重量;随动缸推动球形压模将管材压紧在成形模具上,然后摆臂开始旋转,球形压模跟随空间弯模具的成型槽的形态随动升降,同时球形压模也跟随成型槽进行角度变换;旋转至合适的过弯角度后停止,管材的空间弯完成。

5、优选的,所述成形模具包括空间弯模具和平面弯模具;所述平面成型槽设置在所述平面弯模具上,所述平面成型槽包括沿所述平面弯模具的外圆面依次设置的平面固定槽、平面弯曲槽和平面过弯槽;所述空间成型槽设置在所述空间弯模具上,所述空间成型槽包括沿所述空间弯模具的外圆面依次设置的辅助弯槽、成型弯槽和空间过弯槽。

6、优选的,所述球形压模上设有环形压槽。

7、优选的,所述球形压模通过升降装置与随动压紧装置连接,所述随动压紧装置安装在摆臂上,所述摆臂安装在旋转装置上。

8、进一步的,所述旋转装置包括:旋转架;摆动轴,所述摆动轴转动安装在所述旋转架上;摆动架,所述摆动架固定在所述摆动轴上,且与所述摆臂连接;减速机,所述减速机与所述摆动轴连接;及电机,所述电机与减速机连接。

9、进一步的,所述随动压紧装置包括:随动座,所述随动座滑动安装在所述摆臂上;及随动缸,所述随动缸安装在所述摆臂上,且与所述随动座连接。

10、进一步的,所述升降装置包括:升降座,所述升降座滑动安装在所述随动压紧装置上;升降臂,所述升降臂滑动安装在所述升降座上,所述球形压模转动安装在所述升降臂的顶部;及配重气缸,所述配重气缸固定在所述升降座上,且与所述升降臂的底部连接。

11、与现有技术相比本发明具有以下有益效果:

12、本发明提供的一种螺旋管空间弯管的成形方法不仅能完成螺旋管的空间弯管,同时操作方便、调整灵活,能保证产品性能、外径壁厚尺寸、与螺旋段中轴线的平行度、变形段的尺寸精度和形状位置精度以及表面质量。

技术特征:

1.一种螺旋管空间弯管的成形方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种螺旋管空间弯管的成形方法,其特征在于,在空间成型槽完成空间弯后,更换为平面成型槽,先平移一段直管,弯制第一个90度弯,再平移一段直管,弯制第二个90度弯,使最终的直段与螺旋段圆柱面平行。

3.根据权利要求1所述的一种螺旋管空间弯管的成形方法,其特征在于,在平面成型槽完成平面弯后,更换为空间成型槽,重新固定管材,此时摆臂(10)处于零位,配重气缸(35)动作平衡升降臂(32)的重量;

4.根据权利要求1至3任一项所述的一种螺旋管空间弯管的成形方法,其特征在于,所述成形模具包括空间弯模具(4)和平面弯模具(5);

5.根据权利要求1至3任一项所述的一种螺旋管空间弯管的成形方法,其特征在于,所述球形压模(7)上设有环形压槽(71)。

6.根据权利要求1至3任一项所述的一种螺旋管空间弯管的成形方法,其特征在于,所述球形压模(7)通过升降装置(3)与随动压紧装置(2)连接,所述随动压紧装置(2)安装在摆臂(10)上,所述摆臂(10)安装在旋转装置(1)上。

7.根据权利要求6所述的一种螺旋管空间弯管的成形方法,其特征在于,所述旋转装置(1)包括:

8.根据权利要求6所述的一种螺旋管空间弯管的成形方法,其特征在于,所述随动压紧装置(2)包括:

9.根据权利要求6所述的一种螺旋管空间弯管的成形方法,其特征在于,所述升降装置(3)包括:

技术总结

本发明涉及一种螺旋管空间弯管的成形方法,包括以下步骤:将已完成螺旋段弯制的螺旋管的端部段固定在成形模具上,此时摆臂处于零位,配重气缸动作平衡升降臂的重量;随动缸推动球形压模将螺旋管的端部段压紧在成形模具上,然后摆臂开始旋转,球形压模跟随成形模具的空间成型槽或平面成型槽的形态随动升降,同时球形压模也跟随空间成型槽或平面成型槽进行角度变换;旋转至合适的过弯角度后停止,端部段的空间弯或平面弯完成。本发明提供的一种螺旋管空间弯管的成形方法不仅能完成螺旋管的空间弯管,同时操作方便、调整灵活,能保证产品性能、外径壁厚尺寸、与螺旋段中轴线的平行度、变形段的尺寸精度和形状位置精度以及表面质量。

技术研发人员:庄建新,陈勇,杨月,周超,夏俊杰

受保护的技术使用者:宝银特种钢管有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!