微小孔电火花加工方法与流程

本发明涉及微小孔加工,具体为微小孔电火花加工方法。

背景技术:

1、利用火花放电时产生的腐蚀现象对材料进行尺寸加工的方法,叫电火花加工;电火花加工是在较低的电压范围内,在液体介质中的火花放电;电火花加工主要由机械厂完成;电火花是一种自激放电,其特点如下:

2、火花放电的两个电极间在放电前具较高的电压,当两电极接近时,其间介质被击穿后,随即发生火花放电;伴随击穿过程,两电极间的电阻急剧变小,两极之间的电压也随之急剧变低;火花通道必须在维持暂短的时间(通常为10-7-10-3s)后及时熄灭,才可保持火花放电的“冷极”特性(即通道能量转换的热能来不及传至电极纵深),使通道能量作用于极小范围;通道能量的作用,可使电极局部被腐蚀。

3、高深径比微小孔的加工是利用微小轴电极轴向进给直接加工,很难达到稳定的加工状态,因此加工效率极低,并且在非圆截面孔的加工过程中存在问题;

4、利用微小轴进行微小圆孔加工一般可达到0.4mm左右的深度,但当孔深达到约0.5mm以上时,由于排屑不畅,加工状态趋于不稳定,效率急剧下降,甚至导致加工无法继续进行;并且利用工作液循环强制排屑很难奏效,排屑须依靠放电时产生的压力和小气泡自动带出,工具电极的旋转虽然有助于排屑和提高加工稳定性,但由于侧向放电间隙较小,使得能够加工的孔深毕竟有限,为此,我们提出微小孔电火花加工方法尤为必要。

技术实现思路

1、本申请的目的在于提供微小孔电火花加工方法,可有效解决上述背景技术中提出的问题。

2、为实现上述目的,本发明采取的技术方案为:微小孔电火花加工方法,具体包括如下步骤:

3、s100、电极制备:根据微细孔的加工要求选择相对应的工艺方法,而后根据所选定的工艺方法及电极缩放量设计电极图样,进行工具电极的制作;

4、s101、工具电极在制作的过程中采用线电极放电磨削机构进行极轴二边等削;

5、s200、工件装夹:将工件直接装夹在垫块或工作台上,然后通过移动工作台的相对坐标,使工件中心线和十字滑板的移动方向一致,以便于电极相对于工件的校正,而后通过压板将工件压紧;

6、s300、电极装夹:把工具电极安装在主轴的电极夹具上使之稳固,并使电极轴线与主轴轴线一致,保持电极与工作台面和工件相垂直,电极水平面的x轴轴线与工作台的x轴轴线平行;

7、s301、选择与电极相适应的导向器,并将导向器安装在导向架中,而后将电极穿过导向器并紧固;

8、s400、电极校正:按电极侧面进行电极校正、以电极的上端面作基准面进行电极垂直度的校正、按平直侧面进行电极水平位置的校正;

9、s500、微孔加工:启动加工机床的空气开关并调定脉冲电源参数,并启动主轴使主轴对刀,而后电极穿出导向器,直至电极与工件相接触,主轴处于对刀状态,而后控制主轴上行进行加工。

10、优选的,所述加工工件为硬质合金材质时工具电极采用紫铜制作,且加工工件为普通钢材质时工具电极采用黄铜制作;

11、所述电极修扁后的轴径约为削前轴径的1/2~3/5。

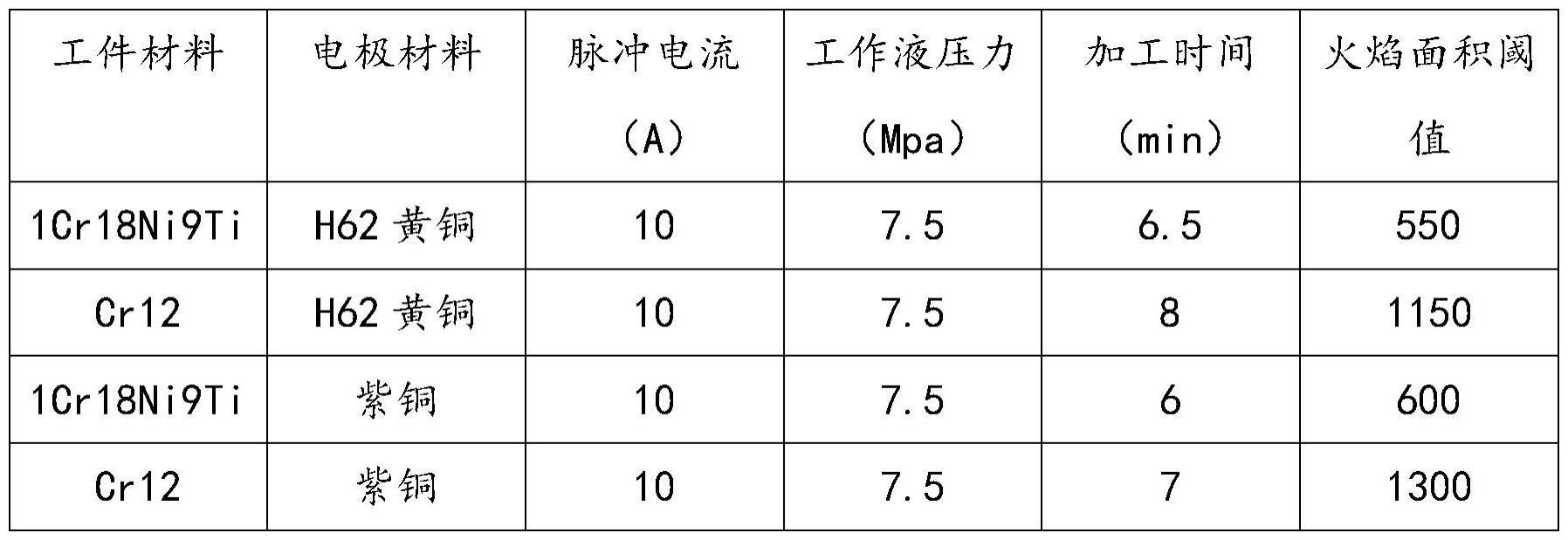

12、优选的,所述工具电极的加工电压为100v,采用rc线路的脉冲电源,限流电阻器r=2000ω,放电电容器c=1000pf,以正极性加工。

13、优选的,所述电极校正的过程中,当电极侧面面积为较大的直壁面时,采用千分表(或百分表)校正电极上下、左右(或前后)移动时的位置;

14、所述电极的端面为平面时,采用精规准使电极和模块平面进行火花放电,进行电极调节至模块四周均匀出现放电火花,以实现电极校正。

15、优选的,所述导向器与工件之间的距离为3~5mm;

16、所述精规准以较窄的脉冲宽度和较小的峰值电流进行加工,蚀除的金属不超过0.2mm。

17、优选的,所述微孔加工过程中的工作液选用煤油,呈黑色,均匀上浮,且工作液亦可根据工件进行选用去离子水;

18、所述电极夹具与导向器在微孔加工之前须放置于工作液中浸泡,使之润滑清洗。

19、优选的,所述工具电极在微孔加工过程中的脉冲电流为10~15a,且工作液的压力为6~9mpa。

20、优选的,微小孔电火花加工方法含如下加工注意事项:

21、1、所述工作液严禁使用不纯净工作液;

22、2、所述清洗液严禁使用酒精、汽油、盐酸等易燃、易腐液体作为清洗液;

23、3、所述水泵的压力容许上限为9mpa;

24、4、所述水泵附带的过滤器根据水质进行定期清洗,期限为一星期至一个月。

25、与现有技术相比,本发明提供了微小孔电火花加工方法,具备以下有益效果:

26、1、该微小孔电火花加工方法,针对于不同材质的工件进行选用适合的工具电极材质,对于采用切削方法难以完成加工的淬硬钢材,电火花穿孔机依旧可进行高速穿孔。

27、2、该微小孔电火花加工方法,采用两侧等削修扁后的工具电极,既不过分削弱轴的刚度和端面放电面积,又能造成足够的屑空间,以此,加工过程中排屑效果得以显著改善。

技术特征:

1.微小孔电火花加工方法,其特征在于:具体包括如下步骤:

2.根据权利要求1所述的微小孔电火花加工方法,其特征在于:所述加工工件为硬质合金材质时工具电极采用紫铜制作,且加工工件为普通钢材质时工具电极采用黄铜制作;

3.根据权利要求2所述的微小孔电火花加工方法,其特征在于:所述工具电极的加工电压为100v,采用rc线路的脉冲电源,限流电阻器r=2000ω,放电电容器c=1000pf,以正极性加工。

4.根据权利要求3所述的微小孔电火花加工方法,其特征在于:所述电极校正的过程中,当电极侧面面积为较大的直壁面时,采用千分表(或百分表)校正电极上下、左右(或前后)移动时的位置;

5.根据权利要求4所述的微小孔电火花加工方法,其特征在于:所述导向器与工件之间的距离为3~5mm;

6.根据权利要求5所述的微小孔电火花加工方法,其特征在于:所述微孔加工过程中的工作液选用煤油,呈黑色,均匀上浮,且工作液亦可根据工件进行选用去离子水;

7.根据权利要求6所述的微小孔电火花加工方法,其特征在于:所述工具电极在微孔加工过程中的脉冲电流为10~15a,且工作液的压力为6~9mpa。

8.根据权利要求7所述的微小孔电火花加工方法,其特征在于:含如下加工注意事项:

技术总结

本发明公开了微小孔电火花加工方法,涉及微小孔加工技术领域,具体包括如下步骤:S100、电极制备;S101、工具电极在制作的过程中采用线电极放电磨削机构进行极轴二边等削;S200、工件装夹;S300、电极装夹;S301、选择与电极相适应的导向器,并将导向器安装在导向架中;S400、电极校正;S500、微孔加工。本发明所述的微小孔电火花加工方法,针对于不同材质的工件进行选用适合的工具电极材质,对于采用切削方法难以完成加工的淬硬钢材,电火花穿孔机依旧可进行高速穿孔,且采用两侧等削修扁后的工具电极,既不过分削弱轴的刚度和端面放电面积,又能造成足够的屑空间,以此,加工过程中排屑效果得以显著改善,带来更好的使用前景。

技术研发人员:姜占山,吴洋,沈波,蒋明明

受保护的技术使用者:苏州艾联精特航空科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!