一种用于确定直角切削并观测切削过程的装置和方法

本发明属于直角切削试验领域,具体涉及一种用于确定直角切削并观测切削过程的装置和方法。

背景技术:

1、金属切削加工是制造业中最常用的方法,不同材料在不同切削条件下会获得加工质量不等的工件。诸多科学研究集中于金属切削加工领域,对加工中的各种结果进行分析,探究切削加工中的规律,为实际切削加工过程提供理论指导。在对各种材料的切削加工性能进行研究时,许多研究都以直角切削加工方式来对切削过程进行探究。这是因为通过有限元及其二次开发技术,利用切削理论、材料学、材料力学等理论可以进行切削模拟试验,并与实际直角切削试验结果进行对比探究切削加工过程。直角切削试验即刀具切削刃垂直于工件的相对运动方向且主运动为直线运动的切削。

2、在进行直角切削试验时,确保机床主轴与工件中心对正是顺利进行直角切削的关键因素。如果两者没有对正,那么试验结果将与仿真结果有很大出入,无法保证得出正确的研究结论。目前的直角切削试验中,都是通过碰边操作来进行对刀,或者利用数控车床的坐标来进行定位,但是保证片状工件孔的中心和主轴进行对正还有一定难度。

3、在直角切削试验中,一般使用加工过的片状工件(如图2中所示的片状工件10)或用棒状材料改进过来。以使用片状工件的直角切削试验为例,在准备所需片状工件时对外观尺寸、表面质量等要求不会太高,这导致所制备的片状工件在长度、厚度和宽度方面差别较大,因此在试验中针对工件的装夹就存在一定的难度。

4、在许多关于切削加工的研究中,需要对切削过程进行观测,查看切削过程中的材料变形情况;对切屑和已加工表面的微观结构进行观测及分析,因此需要对切削加工过程进行观测并对切屑进行收集,但目前大多所用切屑收集方法都是试验现场取材,将纸板铺在车床底部,然后再逐一收集,这在过大范围内收集切屑未免性能较差、效率较低。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种用于确定直角切削并观测切削过程的装置及方法。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

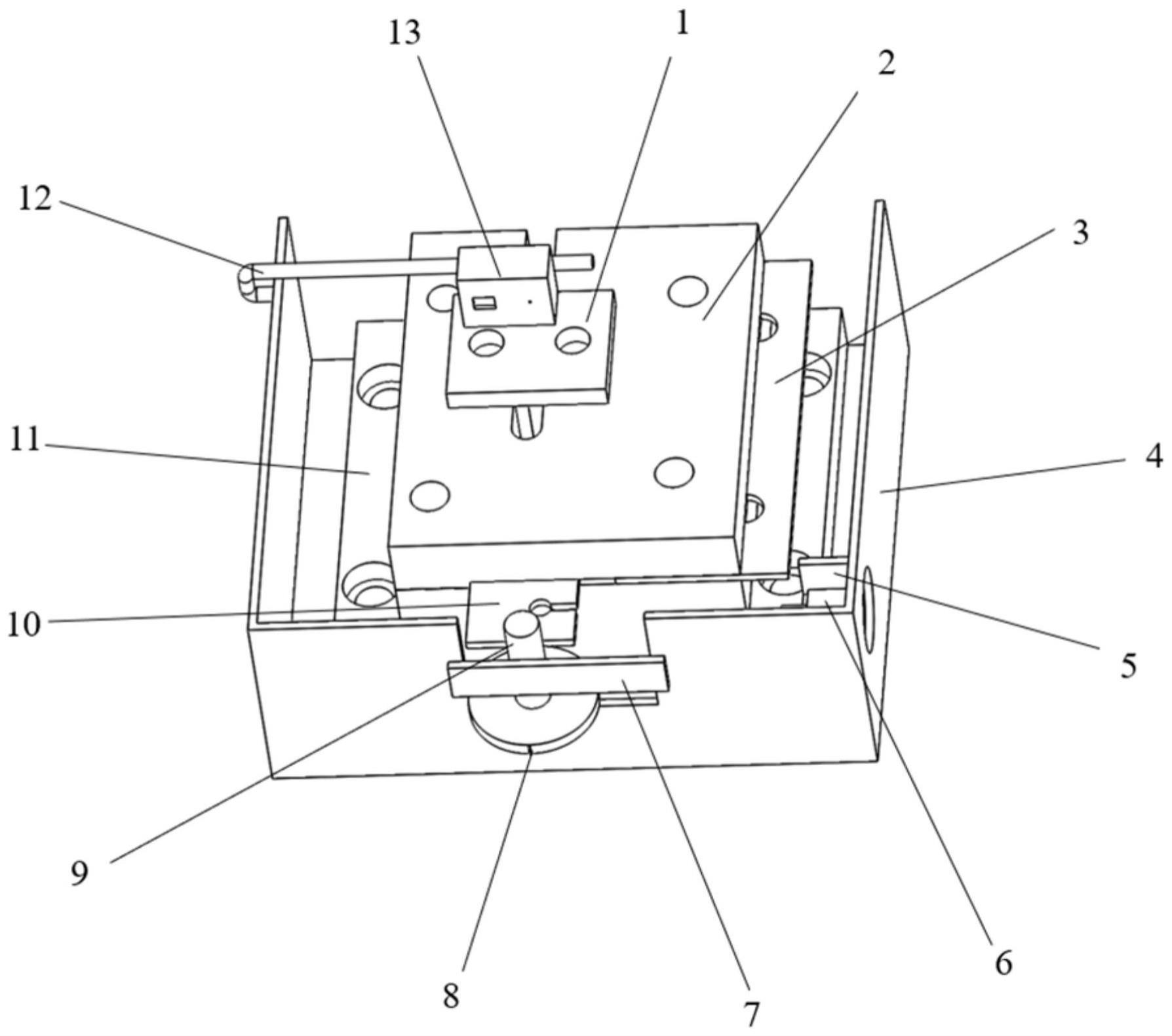

3、本发明公开了一种用于确定直角切削并观测切削过程的装置,包括夹具上块、下夹具块、限位板、工字型挡块、激光位移传感器和高速相机,所述的下夹具块的底面设有用于对工件的第一侧面进行限位的限位凸台,所述的限位板插入到上夹具块和下夹具块之间,对工件的第二侧面进行限位;在上夹具块还设有贯穿上夹具块的槽,工字型挡块的侧部插入到所述槽内,工字型挡块的底部用于对工件的第三侧面进行限位,工字型挡块的顶部用于安装激光位移传感器;在上夹具块、下夹具块的外侧还固定有切削挡板;所述高速相机安装在切削挡板上,用于采集切削状态的图像。

4、作为进一步的技术方案,所述的上夹具块、下夹具块通过螺栓相连。

5、作为进一步的技术方案,所述的限位凸台的高度、工字型挡块下部的厚度略小于工件的厚度。

6、作为进一步的技术方案,所述的工字型挡块通过连接件与上夹具块相连。

7、作为进一步的技术方案,所述的激光位移传感器在工字型挡块顶部的位置可调。

8、作为进一步的技术方案,在机床主轴外侧固定有激光接收板。

9、作为进一步的技术方案,所述的限位板上设有长条形的连接孔,螺栓穿过上夹具块以及该连接孔与下夹具块相连。

10、第二方面,本发明还提供了一种基于前面所述的用于确定直角切削并观测切削过程的装置,使工件中心与机床主轴对正以实现更高精度的直角切削试验的方法,如下:

11、步骤1在机床切削主轴外侧安装激光接收板;

12、步骤2在下夹具块上放入工件,使得工件的第一侧面压紧在下夹具块的限位凸台上,然后安装上夹具块,从上部压紧工件,同时放入限位板对工件的第二侧面进行压紧,用连接件固定上夹具块、限位板和下夹具块的位置;

13、步骤3将工字型挡块从上夹具块的槽一侧插入,工字型挡块的底部从工件的第三侧面压紧工件;然后固定工字型挡块;

14、步骤4测量工件中心孔至下夹具块侧面的距离,根据该距离在上夹具块上安装激光位移传感器,使得激光位移传感器的射线位置与工件中心孔的轴线垂直相交;

15、步骤5然后控制系统控制夹具上块、下夹具块移动,当激光位移传感器发射的射线正好与车床主轴的轴线相交时,停止移动。

16、作为进一步的技术方案,在步骤5中,激光位移传感器检测的数据实时传给车床的控制系统,当控制系统接收的距离值达到最小值时,控制上夹具块、下夹具块停止运动,所述的最小值=激光传感器与激光接收板的距离-主轴的直径。

17、上述本发明的实施例的有益效果如下:

18、本发明针对直角切削试验,利用一种激光位移传感器实现了片状工件与机床主轴更高精度的对正。同时设计了一种装置可以满足对切屑的收集、对切削过程进行动态观测,可以夹取不同长度、宽度和厚度的片状工件,扩大了装置的适用性,且操作也较为便捷,可以使不同长度的工件得到充分的使用,且使直角切削试验的精度更高,更加有利于对切削规律的深入探究。

技术特征:

1.一种用于确定直角切削并观测切削过程的装置,其特征在于,包括夹具上块、下夹具块、限位板、工字型挡块、激光位移传感器和高速相机,所述的下夹具块的底面设有用于对工件的第一侧面进行限位的限位凸台,所述的限位板插入到上夹具块和下夹具块之间,对工件的第二侧面进行限位;在上夹具块还设有贯穿上夹具块的槽,工字型挡块的侧部插入到所述槽内,工字型挡块的底部用于对工件的第三侧面进行限位,工字型挡块的顶部用于安装激光位移传感器;在上夹具块、下夹具块的外侧还固定有切削挡板;所述高速相机安装在切削挡板上,用于采集切削状态的图像。

2.如权利要求1所述的用于确定直角切削并观测切削过程的装置,其特征在于,所述的上夹具块、下夹具块通过螺栓相连。

3.如权利要求1所述的用于确定直角切削并观测切削过程的装置,其特征在于,所述的限位凸台的高度、工字型挡块下部的厚度略小于工件的厚度。

4.如权利要求1所述的用于确定直角切削并观测切削过程的装置,其特征在于,所述的工字型挡块通过连接件与上夹具块相连。

5.如权利要求1所述的用于确定直角切削并观测切削过程的装置,其特征在于,所述的激光位移传感器在工字型挡块顶部的位置可调。

6.如权利要求1所述的用于确定直角切削并观测切削过程的装置,其特征在于,在机床主轴外侧固定有激光接收板。

7.如权利要求1所述的用于确定直角切削并观测切削过程的装置,其特征在于,所述的限位板上设有长条形的连接孔,螺栓穿过上夹具块以及该连接孔与下夹具块相连。

8.基于权利要求1-7任一所述的用于确定直角切削并观测切削过程的装置的工件与机床主轴对正的方法,其特征在于,如下:

9.如权利要求8所述的用于确定直角切削并观测切削过程的装置与机床主轴对正的方法,其特征在于,在步骤5中,激光位移传感器检测的数据实时传给车床的控制系统,当控制系统接收的距离值达到最小值时,控制上夹具块、下夹具块停止运动,所述的最小值=激光传感器与激光接收板的距离-主轴的直径。

技术总结

本发明公开了一种用于确定直角切削并观测切削过程的装置及方法,包括夹具上块、下夹具块、限位板、工字型挡块、激光位移传感器和高速相机,下夹具块的底面设有用于对工件的第一侧面进行限位的限位凸台,限位板插入到上夹具块和下夹具块之间,对工件的第二侧面进行限位;在上夹具块还设有贯穿上夹具块的槽,工字型挡块的侧部插入到所述槽内,工字型挡块的底部用于对工件的第三侧面进行限位,工字型挡块的顶部用于安装激光位移传感器;在上夹具块、下夹具块的外侧还固定有切削挡板;所述高速相机安装在切削挡板上,用于采集切削状态的图像。

技术研发人员:任小平,王雪鹏,凌晨

受保护的技术使用者:山东大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!