一种多厚度拼焊板热冲压模具模面间隙的设计方法与流程

本发明涉及模具设计,具体地说是一种多厚度拼焊板热冲压模具模面间隙的设计方法。

背景技术:

1、汽车轻量化是全球汽车发展的趋势。车身采用热冲压零件,是实现车身轻量化的重要途径之一。

2、采用热冲压模具仿真技术,能够预测水道流速和模温等。如果模温分析中保养时间需要太长,就有必要修改模具水路,确保零件能够稳定成形,保持成形精度。

技术实现思路

1、本发明为克服现有技术的不足,提供一种多厚度拼焊板热冲压模具模面间隙的设计方法,能够减少模面设计间隙,确保冲压成形后各厚度区都能够与模具型面基本一致,让零件能够充分快速传热。

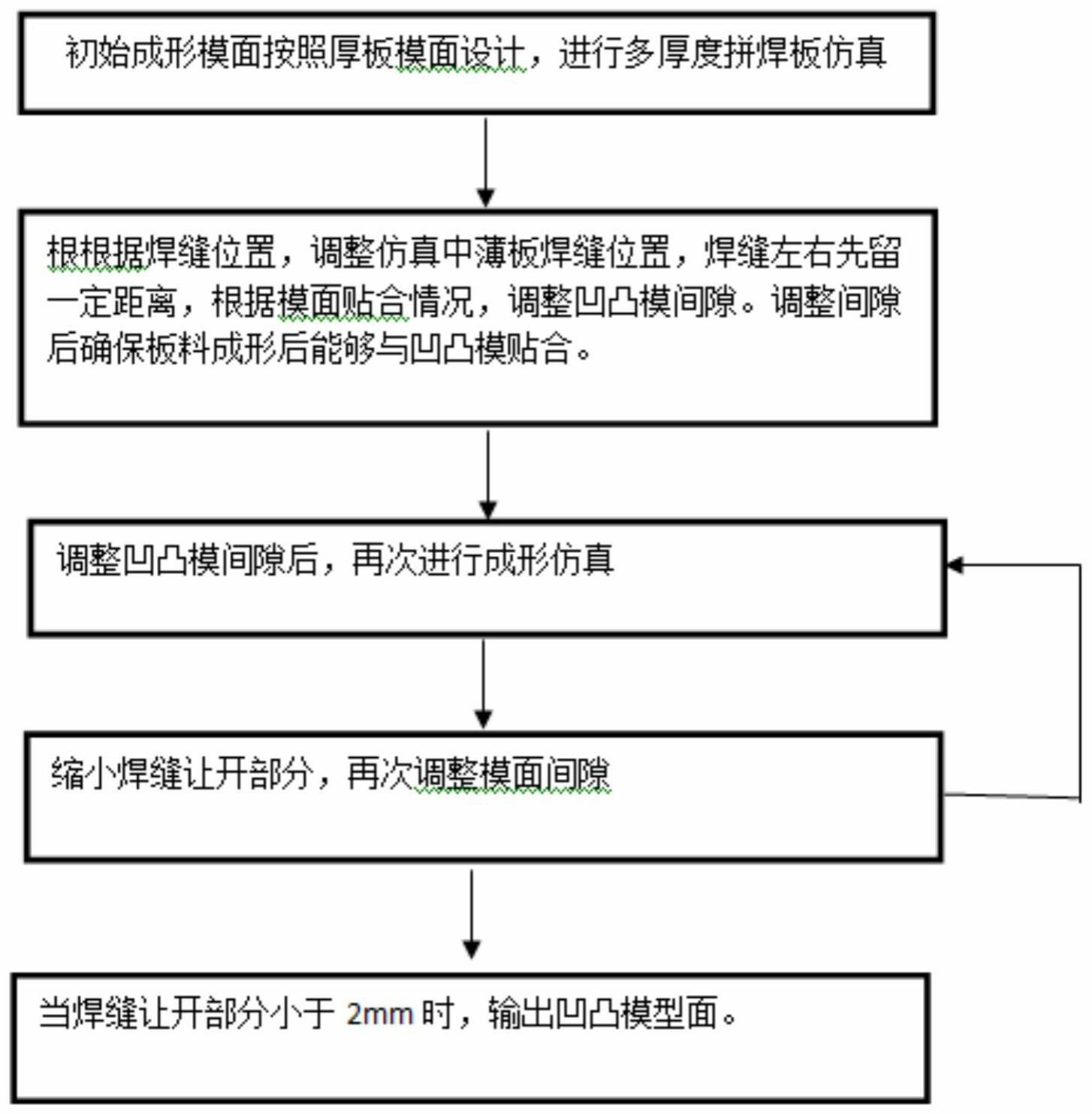

2、为实现上述目的,设计一种多厚度拼焊板热冲压模具模面间隙的设计方法,其特征在于:包括如下步骤:

3、s1,初始成形的模面按照板料最厚的地方进行模面设计,这时凹、凸模间隙为最厚板的厚度尺寸,进行多厚度拼焊板的仿真;

4、s2,根据焊缝位置,调整仿真中薄板焊缝位置,焊缝左右先留一定距离,根据模面贴合情况,调整凹、凸模间隙,调整间隙后确保板料成形后能够与凹、凸模贴合;

5、s3,调整凹、凸模间隙后,再次进行成形仿真;

6、s4,缩小焊缝让空部分,再次调整模面间隙;

7、s5,重复步骤s3至步骤s4,当焊缝让空部分小于2mm时,输出凹、凸模型面。

8、所述的步骤s2中,根据焊缝的位置,在焊缝两边偏薄的一边,调整模面间隙,这样厚板区凹、凸模间隙不变,薄板区凹、凸模间隙变为薄板厚度,靠近焊缝的薄板有一部分间隙不更改,还是厚板厚度,这是让空部分。

9、焊缝区在成形后与凹模接触,则修改凸模让空;如果焊缝区在成形后与凸模接触,则修改凹模让空。

10、本发明同现有技术相比,能够减少模面设计间隙,确保冲压成形后各厚度区都能够与模具型面基本一致,让零件能够充分快速传热。

技术特征:

1.一种多厚度拼焊板热冲压模具模面间隙的设计方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的一种多厚度拼焊板热冲压模具模面间隙的设计方法,其特征在于:所述的步骤s2中,根据焊缝的位置,在焊缝两边偏薄的一边,调整模面间隙,这样厚板区凹、凸模间隙不变,薄板区凹、凸模间隙变为薄板厚度,靠近焊缝的薄板有一部分间隙不更改,还是厚板厚度,这是让空部分。

3.根据权利要求1所述的一种多厚度拼焊板热冲压模具模面间隙的设计方法,其特征在于:焊缝区在成形后与凹模接触,则修改凸模让空;如果焊缝区在成形后与凸模接触,则修改凹模让空。

技术总结

本发明涉及模具设计技术领域,具体地说是一种多厚度拼焊板热冲压模具模面间隙的设计方法。包括如下步骤:S1,初始成形的模面按照板料最厚的地方进行模面设计,这时凹、凸模间隙为最厚板的厚度尺寸,进行多厚度拼焊板的仿真;S2,根据焊缝位置,调整仿真中薄板焊缝位置,焊缝左右先留一定距离,根据模面贴合情况,调整凹、凸模间隙,调整间隙后确保板料成形后能够与凹、凸模贴合;S3,调整凹、凸模间隙后,再次进行成形仿真;S4,缩小焊缝让空部分,再次调整模面间隙;S5,重复步骤S3至步骤S4,当焊缝让空部分小于2mm时,输出凹、凸模型面。同现有技术相比,能够减少模面设计间隙,确保冲压成形后各厚度区都能够与模具型面基本一致,让零件能够充分快速传热。

技术研发人员:刘迪辉

受保护的技术使用者:浙江博汇汽车部件有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!