一种高速钢钻头及其制备方法

本发明属于钻头制造,涉及一种具有冷却流道的高速钢钻头及其制备方法。

背景技术:

1、高速钢具有高硬度、高耐磨性、高耐热性和较好的韧性,是受冲击和振动的钻具、切削刀具以及模具的首选材料。因含有较多碳及合金元素,传统熔铸和电渣重熔所制备的高速钢常常形成粗大的一次共晶碳化物与网状二次碳化物。粉末冶金法可解决碳化物粗大及分布不均匀的问题,却受到压制模具的限制,其高速钢制品结构形状较简单。随着现代工业不断发展,高速钢工模具正在向精密化、复杂化、小型化方向发展,对异形复杂结构产品的需求日益强烈。但由于压制模具和加工工具的限制,现有高速钢钻头结构简单,通常仅能依靠钻孔制造出直线型冷却流道,无法有效地带走高速钢钻头在工作过程中产生的热量。

技术实现思路

1、本发明的目的是为满足现代制造业对高性能钻具的迫切需求,发明和设计了一种具有内部随形冷却流道、外部碎屑通道的高速钢钻头,即内部冷却水道的形状随着高速钢钻头外形而变化,外部增设碎屑导出通道,可大幅提高高速钢钻头冷却效率和钻进效率,解决传统的高速钢钻头的简单直线型冷却流道无法快速、均匀散热的问题。

2、本发明其中一个实施例提供了一种高速钢钻头,包括工作部分、颈部、柄部以及冷却流道;

3、所述工作部分包括切削部分、导向部分和碎屑通道;其中,所述切削部分包括切削刃和螺旋槽,所述切削部分用于起到钻进和切削作用;所述导向部分包括副切削刃和螺旋槽,所述导向部分用于辅助钻进和切削,并导出切削碎屑;所述碎屑通道位于所述切削部分和所述导向部分的外沿,用于辅助导出切削碎屑;

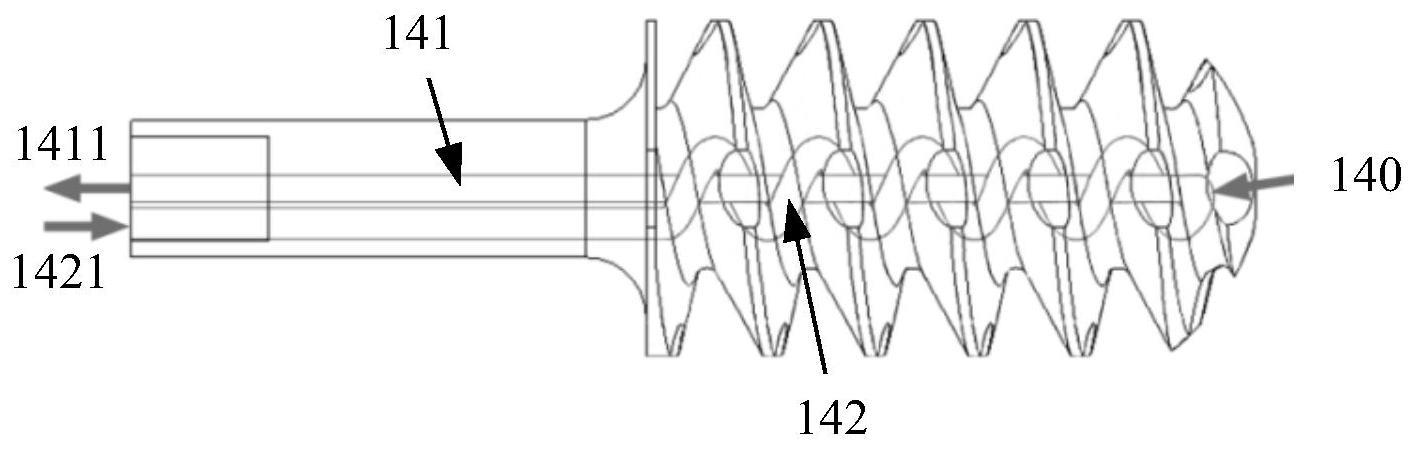

4、所述冷却流道包括位于高速钢钻头中心位置的直流道和环绕所述直流道设置的螺旋形流道,所述直流道和所述螺旋形流道连通设置,所述螺旋形流道具有冷却液入口,所述直流道具有冷却液出口,所述冷却流道用于使冷却液从所述冷却液入口进入,依次流经所述螺旋形流道和所述直流道后,从所述冷却液出口流出。

5、在其中一个实施例中,所述碎屑通道包括两条或者两条以上的半弧形通道,所述两条或者两条以上的半弧形通道沿所述高速钢钻头的中心轴对称分布,用于辅助导出切削碎屑。

6、在其中一个实施例中,所述颈部包括圆弧形倒角,所述圆弧形倒角用于避免应力集中。

7、在其中一个实施例中,所述柄部末端设置有螺纹结构或者扁尾结构,用于起到固定和传力作用。

8、本发明其中一个实施例提供了一种高速钢钻头的制备方法,包括以下步骤:

9、设计和建模步骤:利用三维建模软件设计如以上任意一项实施例所述的高速钢钻头的三维模型,对所述三维模型进行分层切片处理,得到所述高速钢钻头的三维模型数据;

10、激光增材制造步骤:根据所述高速钢钻头的三维模型数据,在惰性气氛保护下,使用激光束加热熔融预先铺设的高速钢粉末,使高速钢冷却沉积于预热的基板上,随后使用激光束重复熔融沉积层;重复铺设高速钢粉末、激光加热熔融高速钢粉末和激光重复熔融沉积层的步骤,逐层成型高速钢钻头;

11、热处理和表面激光淬火处理步骤:对所述高速钢钻头进行固溶和油淬处理后,再通过激光淬火在所述高速钢钻头的表面形成细晶硬化层。

12、在其中一个实施例中,在使用激光束加热熔融预先铺设的高速钢粉末过程中,所采用的激光成型参数包括:激光功率100~190w、激光扫描速度500~750mm/s,激光扫描间距50~100μm。

13、在其中一个实施例中,在使用激光束重复熔融沉积层的过程中,所采用的激光成型参数包括:激光功率100~190w、激光扫描速度500~750mm/s,激光扫描间距50~100μm。

14、在其中一个实施例中,在使用激光束重复熔融沉积层的过程中,重复1-3次加热熔融高速钢沉积层,用于减少温度梯度和残余应力,抑制裂纹。

15、在其中一个实施例中,在所述激光淬火处理过程中,使用激光束快速加热高速钢钻头表面,使表面温度升至750~900℃,随后空冷,在高速钢钻头表面形成细晶粒硬化层,以获得表面耐磨损芯部较强韧的性能。

16、以上实施例提供的高速钢钻头或者高速钢钻头制备方法具有以下有益效果:

17、1、设计和制造了内部随形冷却流道、外部碎屑通道的高速钢钻头,实现结构和功能一体化,大幅提高钻头钻进效率、冷却效率和服役寿命。特别是,由于所述冷却流道包括位于高速钢钻头中心位置的直流道和环绕所述直流道设置的螺旋形流道,且所述直流道和所述螺旋形流道连通设置。当所述高速钢钻头在工作时,冷却液从所述冷却液入口进入,依次流经所述螺旋形流道和所述直流道后,从所述冷却液出口流出。即,所述内部随形冷却流道为避免相互干涉而采用内外环绕结构,即冷却液由冷却液入口进入,流经随高速钢钻头螺旋外形变化的随形冷却流道,再经过高速钢钻头中心位置的直流道,最后从冷却液出口流出;利用冷却液流经所述内部随形冷却流道,带走钻头工作时产生的热量,实现均匀散热,提高钻头钻进效率和服役寿命。

18、2、采用低功率、慢扫描速度的激光增材制造工艺,降低成型时温度梯度和残余应力,进一步地结合激光重熔,解决高速钢变形和开裂问题。

19、3、利用表面激光淬火技术,制备表面坚硬耐磨、芯部高强高韧的高性能高速钢钻头。

技术特征:

1.一种高速钢钻头,其特征在于,包括工作部分、颈部、柄部以及冷却流道;

2.根据权利要求1所述的高速钢钻头,其特征在于,所述冷却流道为随形冷却流道。

3.根据权利要求1所述的高速钢钻头,其特征在于,所述碎屑通道包括两条或者两条以上的半弧形通道,所述两条或者两条以上的半弧形通道沿所述高速钢钻头的中心轴对称分布,用于辅助导出切削碎屑。

4.根据权利要求1所述的高速钢钻头,其特征在于,所述颈部包括圆弧形倒角,所述圆弧形倒角用于避免应力集中。

5.根据权利要求1所述的高速钢钻头,其特征在于,所述柄部末端设置有螺纹结构或者扁尾结构,用于起到固定和传力作用。

6.一种高速钢钻头的制备方法,其特征在于,包括以下步骤:

7.根据权利要求6所述的高速钢钻头的制备方法,其特征在于,在使用激光束加热熔融预先铺设的高速钢粉末过程中,所采用的激光成型参数包括:激光功率100~190w、激光扫描速度500~750mm/s,激光扫描间距50~100μm。

8.根据权利要求7所述的高速钢钻头的制备方法,其特征在于,在使用激光束重复熔融沉积层的过程中,所采用的激光成型参数包括:激光功率100~190w、激光扫描速度500~750mm/s,激光扫描间距50~100μm。

9.根据权利要求8所述的高速钢钻头的制备方法,其特征在于,在使用激光束重复熔融沉积层的过程中,重复1-3次加热熔融高速钢沉积层,用于减少温度梯度和残余应力,抑制裂纹。

10.根据权利要求6所述的高速钢钻头的制备方法,其特征在于,在所述激光淬火处理过程中,使用激光束快速加热高速钢钻头表面,使其表面温度升至750~900℃,随后空冷,在高速钢钻头表面形成细晶粒硬化层,以获得表面耐磨损芯部较强韧的性能。

技术总结

本发明公开了一种高速钢钻头,包括工作部分、颈部、柄部以及冷却流道;所述冷却流道包括直流道和环绕直流道设置的螺旋形流道,所述直流道和螺旋形流道连通设置,所述螺旋形流道具有冷却液入口,所述直流道具有冷却液出口,所述冷却流道用于使冷却液从所述冷却液入口进入,依次流经所述螺旋形流道和所述直流道后,从所述冷却液出口流出;该冷却流道结构可有效带走钻头在工作时产生的热量,提高钻进效率。本发明还公开了高速钢钻头的制备方法,采用低功率、慢扫描速度的激光成型以及逐层激光重熔方法,实现复杂高速钢钻头的一体化成型,以及通过热处理和表面激光淬火,制备出表面坚硬耐磨、芯部高强韧的高速钢钻头,解决了高速钢变形和开裂问题。

技术研发人员:张欣悦,卢冰文,闫星辰,罗永皓,高硕洪,常成,李艳辉,张桂荣

受保护的技术使用者:广东省科学院新材料研究所

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!