一种栅格结构装配工装及成形工艺的制作方法

本发明涉及焊接,尤其涉及一种栅格结构装配工装及成形工艺。

背景技术:

1、在航空航天领域实现产品的轻量化是一个永恒的主题,特别是近些年来航空航天飞行器日益发展,这也对飞行器的主体结构的轻量化需求显得愈为迫切。

2、翼舵类产品作为航空航天飞行器的重要组成部分往往需要具有耐冲击和耐高温的特性,在工业生产领域往往通过搭配轻质合金+轻量化结构复合效果来达到产品减重效果,目前金属轻质合金中以镁、铝、钛合金为常用结构材料,钛合金由于其优异的耐高温特点被广泛应用于航空航天领域。

3、对于翼舵类零件为了实现产品的结构轻量化,往往通过设计成具有镂空结构的栅格结构。但现有解决技术中没有辅助形成栅格结构的工装,无法形成栅格翼舵,导致翼舵类产品无法实现轻量化。

技术实现思路

1、鉴于上述的分析,本发明旨在提供一种栅格结构装配工装及成形工艺,用以解决技术中没有辅助形成栅格结构的工装,无法形成栅格翼舵,导致翼舵类产品无法实现轻量化的问题。

2、本发明的目的主要是通过以下技术方案实现的:

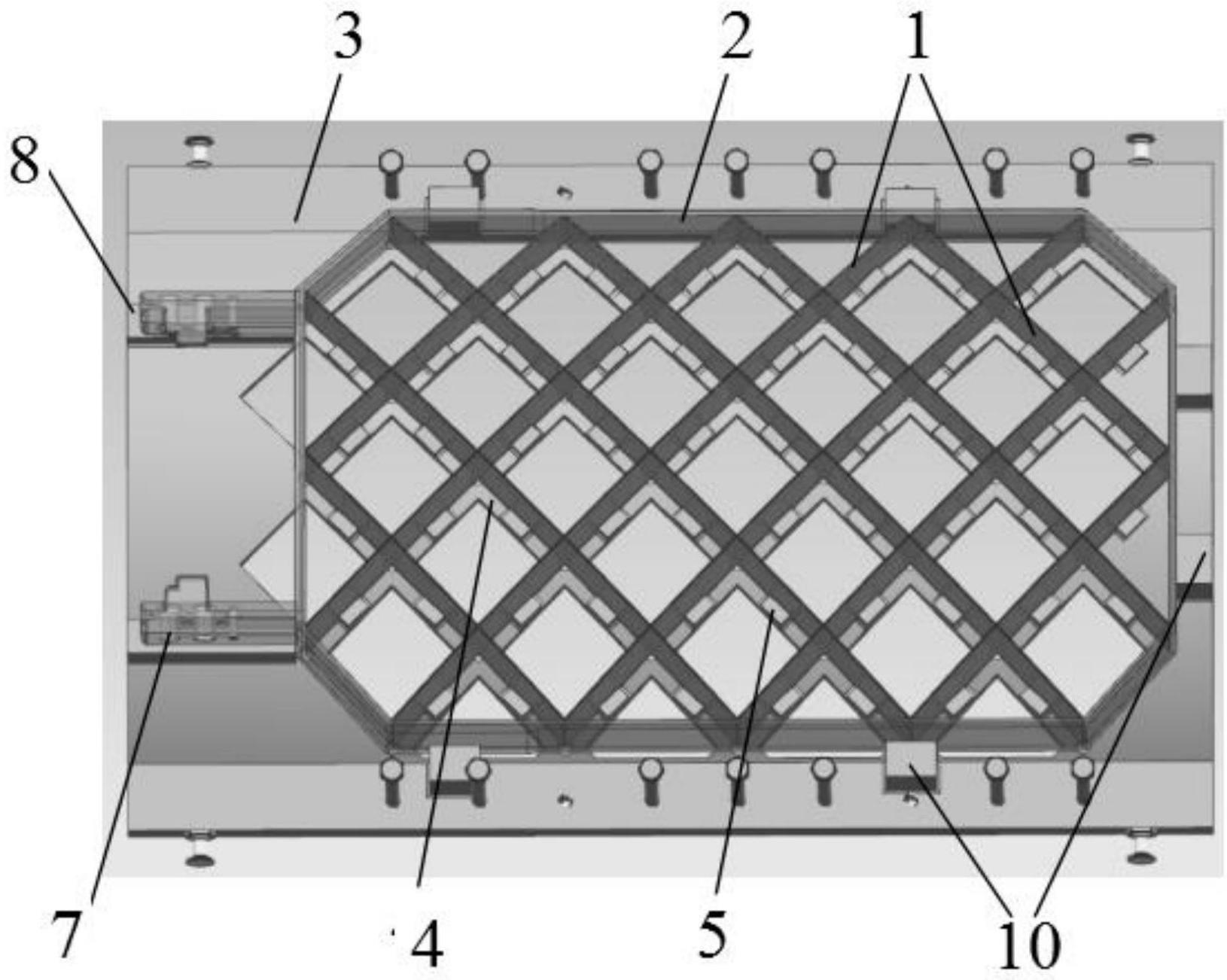

3、一方面,本发明提供了一种栅格结构装配工装,所述装配工装用于辅助将多个栅格板装配在一起,所述装配工装包括框架;所述框架上设有镂空区域,以达到减重的目的;所述镂空区域包括多个镂空单元,相邻的所述镂空单元之间设有间隙,多个所述间隙连通形成卡槽,以放置所述栅格板。

4、可选地,所述卡槽包括第一卡槽和第二卡槽,所述第一卡槽和所述第二卡槽交叉设置,交叉处为所述栅格板上设置开口槽处。

5、可选地,所述第一卡槽和所述第二卡槽的数量均为多个,多个所述第一卡槽之间以及多个所述第二卡槽之间均平行设置。

6、可选地,所述卡槽的宽度大于所述栅格板的厚度。

7、可选地,所述卡槽的宽度比所述栅格板的厚度大0.1-0.2mm。

8、可选地,所述镂空单元包括四个立板,所述立板依次连接形成中空的长方体。

9、可选地,所述立板的高度为所述栅格板宽度的二分之一。

10、可选地,所述镂空单元的横截面呈“十”字型。

11、可选地,所述框架上设有限位块,所述限位块设于所述镂空区域的外侧。

12、另一方面,本发明还提供了一种栅格结构成形工艺,包括以下步骤:

13、步骤a:采用上述的装配工装将栅格板与挡板进行试装配;

14、步骤b:酸洗;

15、步骤c:定位焊;

16、步骤d:满焊得到栅格结构。

17、可选地,所述立板的上表面上设有向上的加固凸起,所述加固凸起的长度小于所述立板的长度,所述加固凸起的宽度等于所述立板的宽度。

18、可选地,所述加固凸起的高度与所述立板的高度之和为所述栅格板宽度的二分之一至三分之二。

19、与现有技术相比,本发明至少可实现如下有益效果之一:

20、(1)本发明针对具有特定结构的深腔(栅格板的宽度为90-100mm)、大尺寸(栅格板的长度为800-1000mm)、壁薄(栅格板的厚度<5mm)、栅格板设置了专用的装配工装,能够在栅格板装配过程中起到约束作用,并能够有效减轻后续焊接过程中的焊接变形,为后续装配并最终保证整个栅格翼尺寸精度创造了良好条件。

21、(2)本发明通过在栅格板上设置开口槽,并通过控制开口槽的尺寸,能够实现多个栅格板的互连,形成镂空结构,实现了翼舵的轻量化。

22、(3)由于本发明的栅格板具有深腔(栅格板的宽度为90-100mm)、大尺寸(栅格板的长度为800-1000mm)、壁薄(栅格板的厚度<5mm)并且焊缝多(几十条甚至上百条焊缝)的特殊性,因此,存在焊接变形大、产品尺寸精度低的技术难题。本发明经过技术创新,在栅格板的满焊中采用先中心焊缝后周边焊缝的特定的焊接顺序,以及采用每组周边焊缝内先焊接呈中心对称位置上的两个焊缝的焊接顺序,能够有效防止焊接变形,便于后续装配,并且能够保证整个栅格翼的尺寸精度,产品合格率高。并且本发明的成形工艺流程简短,易于实施,不需要特殊的成型设备。

23、(4)本发明通过将镂空单元中立板的高度设置为栅格板宽度的二分之一,既能起到稳定栅格板的作用,又不会因为立板的高度太高影响栅格板的插接。

24、(5)本发明通过在立板的上表面设置向上的加固凸起,并通过将加固凸起的长度设置为小于立板的长度,既能够起到增强栅格板稳定性的作用,又能够减少立板材料的用量,节省成本。

25、(6)本发明通过控制加固凸起的高度与立板的高度之和为栅格板宽度的二分之一至三分之二,进一步提高了栅格板的稳定性,且不影响栅格板的插接。

26、(7)本发明通过设置限位块,能够更好地维持挡板所围成的内部空间的形状,保持镂空区域的结构稳定性,从而保证栅格板的尺寸精度。

27、(8)本发明通过设置限位块以及将镂空单元的四个立板依次连接构成长方体状,能够在退火工序中起到约束作用,使得退火后栅格板的尺寸精度控制良好。

28、(9)本发明通过在挡板上、栅格板与挡板的交叉焊接处设置凸台,能够实现栅格板与挡板的平滑对接,可以避免栅格板端面与挡板的干涉,便于装配焊接。

29、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。

技术特征:

1.一种栅格结构装配工装,其特征在于,所述装配工装用于辅助将多个栅格板装配在一起,所述装配工装包括框架;

2.根据权利要求1所述的装配工装,其特征在于,所述卡槽包括第一卡槽和第二卡槽,所述第一卡槽和所述第二卡槽交叉设置,交叉处为所述栅格板上设置开口槽处。

3.根据权利要求2所述的装配工装,其特征在于,所述第一卡槽和所述第二卡槽的数量均为多个,多个所述第一卡槽之间以及多个所述第二卡槽之间均平行设置。

4.根据权利要求1所述的装配工装,其特征在于,所述卡槽的宽度大于所述栅格板的厚度。

5.根据权利要求4所述的装配工装,其特征在于,所述卡槽的宽度比所述栅格板的厚度大0.1-0.2mm。

6.根据权利要求1所述的装配工装,其特征在于,所述镂空单元包括四个立板,所述立板依次连接形成中空的长方体。

7.根据权利要求6所述的装配工装,其特征在于,所述立板的高度为所述栅格板宽度的二分之一。

8.根据权利要求1所述的装配工装,其特征在于,所述镂空单元的横截面呈“十”字型。

9.根据权利要求1所述的装配工装,其特征在于,所述框架上设有限位块,所述限位块设于所述镂空区域的外侧。

10.一种栅格结构成形工艺,其特征在于,包括以下步骤:

技术总结

本发明涉及一种栅格结构装配工装及成形工艺,属于焊接技术领域,解决现有解决技术中没有辅助形成栅格结构的工装,无法形成栅格翼舵,导致翼舵类产品无法实现轻量化的问题。该栅格结构装配工装包括框架;所述框架上设有镂空区域,以达到减重的目的所述镂空区域包括多个镂空单元,相邻的所述镂空单元之间设有间隙,多个所述间隙连通形成卡槽,以放置所述栅格板。本发明实现了航空航天领域产品的轻量化。

技术研发人员:郭成龙,李丹,高海涛,王瑞,刘太盈,沈华,龙莲珠,朱冬妹

受保护的技术使用者:北京星航机电装备有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!