深长孔高精度铜套加工用特殊刀杆的制作方法

1.本实用新型涉及一种能够避免刀头会发颤的深长孔高精度铜套加工用特殊刀杆,属车刀制造领域。

背景技术:

2.申请人在加工大于1000mm长度铜套时,由于需要加工的内孔深度较长,导致刀杆长度较长,刀头离刀杆装夹位置较远,刀杆由于强度与刚度不足,加工时刀头会发颤,车加工出来的零件表面有波纹,不能满足产品品质的要求。

技术实现要素:

3.设计目的:避免背景技术中的不足之处,设计一种能够避免刀头会发颤的深长孔高精度铜套加工用特殊刀杆。

4.设计方案:为了实现上述设计目的。本实用新型在背景技术的基础上:1、刀杆与底座采用球铁材质整体铸造出来,目的是利用球墨铸铁材质的良好机械性能来增加刀杆的强度,提高车床的加工精度。2、在刀杆装夹部位配重增加,因为刀杆长度较长,与之反方向的位置增加配重区域增加50kg,来达到增加刀架整体稳定性。3、刀头角度设计成可调:这样做的目的在于:刀头与刀杆螺栓固定,刀头可以通过调整固定孔的位置来调整刀头加工角度。目的由于铜套材质较软,在车精车时,为了使工件表面的粗糙度好一些,车刀应当选取较大的前角,可以有效提高加工精度。

5.刀具前角是指正交平面中测量的前刀面与基面之间的夹角。主要作用有:一是增大前角可以减小切削变形和切削力,降低切削消耗;二是可以减小加工硬化,抑制积屑瘤的产生,提高加工表面质量。

6.技术方案:一种深长孔高精度铜套加工用特殊刀杆,包括刀头、刀杆和刀座,所述刀杆长度大于1.5米;刀杆与车床固定装配部和配重部采用球墨铸铁材质整体铸造出来;刀头与刀杆端面凹凸匹配且采用螺栓固定,加工车刀位于刀头端面凹槽内且通过刀杆螺栓锁定。

7.本实用新型与背景技术相比,在加工深长孔大于1000mm的情况下,能够避免刀头会发颤,提高了被加工件的表面精度。

附图说明

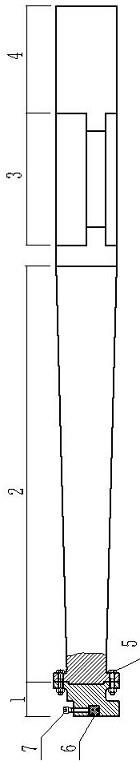

8.图1 是深长孔高精度铜套加工用特殊刀杆主视示意图。

9.图2是图1刀头示意图。

具体实施方式

10.实施例1:参照附图1-2。一种深长孔高精度铜套加工用特殊刀杆,包括刀头、刀杆和刀座,所述刀杆2长度大于1.5米;刀杆2与车床固定装配部3(长度300mm)和配重部4(长度

250mm)采用球墨铸铁材质整体铸造出来;刀头1与刀杆2端面凹凸匹配且采用螺栓5固定,加工车刀6位于刀头1端面凹槽内且通过刀杆螺栓7锁定。刀头一般应当选取较大的前角(角度为20~25度)。前角是指刀具正交平面中测量的前刀面与基面之间的夹角。

11.需要理解到的是:上述实施例虽然对本实用新型的设计思路作了比较详细的文字描述,但是这些文字描述,只是对本实用新型设计思路的简单文字描述,而不是对本实用新型设计思路的限制,任何不超出本实用新型设计思路的组合、增加或修改,均落入本实用新型的保护范围内。

技术特征:

1.一种深长孔高精度铜套加工用特殊刀杆,包括刀头、刀杆和刀座,其特征是:所述刀杆(2)长度大于1.5米;刀杆(2)与车床固定装配部(3)和配重部(4)采用球墨铸铁材质整体铸造出来;刀头(1)与刀杆(2)端面凹凸匹配且采用螺栓(5)固定,加工车刀(6)位于刀头(1)端面凹槽内且通过刀杆螺栓(7)锁定。2.根据权利要求1所述的深长孔高精度铜套加工用特殊刀杆,其特征是:加工车刀(6)选取20~25度的前角。3.根据权利要求2所述的深长孔高精度铜套加工用特殊刀杆,其特征是:前角是指刀具正交平面中测量的前刀面与基面之间的夹角。

技术总结

本实用新型涉及一种能够避免刀头会发颤的深长孔高精度铜套加工用特殊刀杆,包括刀头、刀杆和刀座,所述刀杆长度大于1.5米;刀杆与与车床固定装配部和配重部采用球墨铸铁材质整体铸造出来;刀头与刀杆端面凹凸匹配且采用螺栓固定,加工车刀位于刀头端面凹槽内且通过刀杆螺栓锁定。优点:在加工深长孔大于1000mm的情况下,能够避免刀头会发颤,提高了被加工件的表面精度。被加工件的表面精度。被加工件的表面精度。

技术研发人员:吴东平 许宗炎 张佳奇 施晓锋

受保护的技术使用者:浙江双金机械集团股份有限公司

技术研发日:2022.03.09

技术公布日:2022/9/19

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1