一种螺母冲铆精确定位装置的制作方法

1.本实用新型涉及一种螺母冲铆精确定位装置,属于卡车螺母冲铆技术领域。

背景技术:

2.随着汽车制造业的发展,螺母冲铆工艺作为卡车驾驶室重要的连接方式取得了较快发展,同时随着生产线自动化水平的提高,对螺母冲铆工艺的精确度有了较高的需求。驾驶室产品件进行螺母冲铆时,现有的通过凹模定位的设备在压头下压过程中,无法保证螺母与产品件被铆位置之间的精确定位,极可能会导致螺母落到产品件时出现位置偏差,从而导致螺母铆偏,影响冲铆合格率,进而影响总成产品件的产品质量,对生产线造成极大损失。综上所述,根据驾驶室螺母冲铆工艺要求,需要改进一种螺母冲铆精确定位装置及调试方法。

技术实现要素:

3.本实用新型所要解决的技术问题是针对现有技术存在的缺陷,提供一种螺母冲铆精确定位装置,实现生产线高效率、高精确度的螺母冲铆。

4.为解决这一技术问题,本实用新型提供了一种螺母冲铆精确定位装置,包括机身、冲铆气缸、螺母冲头、螺母输送装置、螺母推动气缸、螺母夹持装置、定位销、凹模、底座、固定螺栓,所述机身设有底座和c型支架,所述c型支架上部设有竖直法兰,下部设有底座;所述冲铆气缸通过法兰装配在机身上部,其下部安装螺母冲头,冲铆螺母通过螺母输送装置送至底部,由螺母推动气缸推动至螺母冲头底部装配的螺母夹持装置处;所述凹模插入底座内部,与螺母冲头保持z方向同轴,且固定螺栓紧固后,其斜面向内固定凹模,保证凹模位置固定;所述定位销插入凹模内与凹模同轴。

5.所述定位销顶部为倒立圆锥形结构,底部为圆柱形设计,直径略小于凹模孔径。

6.所述定位销底部外侧采用磁性材料。

7.有益效果:本实用新型在定位销装置顶部装有圆锥形精准定位尖端实现对冲铆螺母的精准导向定位,解决了螺母冲铆位置偏差问题,满足了高精准的螺母冲铆工艺需求,极大降低了螺母冲铆位置偏差的风险,保证了产品质量合格率,实现生产线高效率、高精确度的螺母冲铆。本实用新型结构简单,操作便利,成本低;实现螺母冲铆高效率精确定位,既提升了产品质量合格率,又优化了现场生产节拍从而提高工作效率。

附图说明

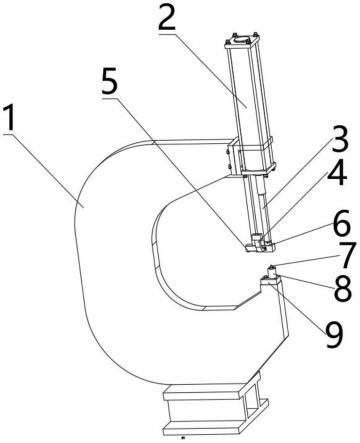

8.图1为本实用新型的结构示意图;

9.图2为螺母夹持结构示意图;

10.图3为定位销、凹模、底座连接示意图;

11.图4为本实用新型螺母冲铆精确定位过程示意图一;

12.图5为本实用新型螺母冲铆精确定位过程示意图二;

13.图6为本实用新型螺母冲铆精确定位过程示意图三。

14.图中:1、机身;2、冲铆气缸;3、螺母冲头;4、螺母输送装置;5、螺母推动气缸;6、螺母夹持装置;7、定位销;8、凹模;9、底座;10、固定螺栓;11、螺母冲铆坐标点;12、产品件;13、冲铆螺母。

具体实施方式

15.下面结合附图及实施例对本实用新型做具体描述。

16.如图1-图6所示,本实用新型提供了一种螺母冲铆精确定位装置,包括机身1、冲铆气缸2、螺母冲头3、螺母输送装置4、螺母推动气缸5、螺母夹持装置6、定位销7、凹模8、底座9、固定螺栓10,所述机身1设有底座9 和c型支架,所述c型支架上部设有竖直法兰,下部设有底座9;所述冲铆气缸2通过竖直法兰装配在机身1上部,其下部安装螺母冲头3,冲铆螺母13 通过螺母输送装置4送至底部,由螺母推动气缸5推动至螺母冲头3底部装配的螺母夹持装置6处;所述凹模8插入底座9内部,与螺母冲头3保持z 方向同轴,且固定螺栓10紧固后,其斜面向内固定凹模,保证凹模位置固定;所述定位销7设置于凹模8内与凹模8同轴,保证顶部对螺母冲头3实现空间(x,y,z)螺母冲铆坐标点的精确定位;调试时,调整机器人抓取产品件12,并使产品件12在水平方向平行于凹模8上表面(如图4),以凹模8作为第一定位点,将螺母冲铆坐标点11所在位置调整到凹模8大直径所处z轴方向,产品件12垂直向下移动,使得定位销7倒立圆锥形顶部尖端与螺母冲铆坐标点11校准对齐(如图5),且产品件12与凹模8在z方向间距大于定位销7 高度,定位程序完成,取下定位销7(如图6),实现螺母精准冲铆。

17.所述固定螺栓10紧固后,其斜面向内固定凹模,保证凹模8位置稳定,定位销7顶部为倒立圆锥形结构,底部为圆柱形设计,直径略小于凹模8孔径,使得定位销7能够插入凹模8,保证凹模8与定位销7同轴;定位销7作为第二精确定位,引导产品件12的螺母冲铆坐标点(x,y,z)与定位销7顶部尖端对齐,实现螺母冲铆精确定位。

18.所述定位销7底部外侧采用磁性材料,保证其插入凹模8后始终与凹模8 保持同轴,稳定不动,充分保证定位销7与凹模8同轴,保证精准定位。

19.本实用新型的使用方法步骤如下:

20.(1)调整机器人抓取产品件12,并使产品件12在水平方向平行于凹模 8上表面(如图4);

21.(2)以凹模8作为第一定位点,将螺母冲铆坐标点11所在位置调整到凹模8大直径所处z轴方向;

22.(3)定位销7作为第二精确定位引导产品件12垂直向下移动,使得定位销7倒立圆锥形顶部尖端与螺母冲铆坐标点11校准对齐(如图5),且产品件12与凹模8在z方向间距大于定位销7高度;

23.(4)定位程序完成,取下定位销7(如图6),实现螺母精准冲铆。

24.本实用新型针对现有螺母冲铆装置及调试技术之弊端,提供了一种螺母冲铆精确定位装置及调试方法,在定位销装置顶部装有圆锥形精准定位尖端实现对冲铆螺母的精准导向定位,解决螺母冲铆位置偏差问题,满足高精准的螺母冲铆工艺需求,极大降低螺母冲铆位置偏差的风险,保证产品质量合格率,实现生产线高效率、高精确度的螺母冲铆。本实

用新型结构简单,操作便利,成本低;实现螺母冲铆高效率精确定位,既提升了产品质量合格率,又优化了现场生产节拍从而提高工作效率。

25.本实用新型上述实施方案,只是举例说明,不是仅有的,所有在本实用新型范围内或等同本实用新型的范围内的改变均被本实用新型包围。

技术特征:

1.一种螺母冲铆精确定位装置,其特征在于:包括机身(1)、冲铆气缸(2)、螺母冲头(3)、螺母输送装置(4)、螺母推动气缸(5)、螺母夹持装置(6)、定位销(7)、凹模(8)、底座(9)、固定螺栓(10),所述机身(1)设有底座(9)和c型支架,所述c型支架上部设有竖直法兰,下部设有底座(9);所述冲铆气缸(2)通过法兰装配在机身(1)上部,其下部安装螺母冲头(3),冲铆螺母(13)通过螺母输送装置(4)送至底部,由螺母推动气缸(5)推动至螺母冲头(3)底部装配的螺母夹持装置(6)处;所述凹模(8)插入底座(9)内部,与螺母冲头(3)保持z方向同轴,且固定螺栓(10)紧固后,其斜面向内固定凹模(8),保证凹模(8)位置固定;所述定位销(7)设置于凹模(8)内与凹模(8)同轴。2.根据权利要求1所述的螺母冲铆精确定位装置,其特征在于:所述定位销(7)顶部为倒立圆锥形结构,底部为圆柱形设计,直径略小于凹模(8)孔径。3.根据权利要求1或2所述的螺母冲铆精确定位装置,其特征在于:所述定位销(7)底部外侧采用磁性材料。

技术总结

本实用新型公开了一种螺母冲铆精确定位装置,包括机身、冲铆气缸、螺母冲头、螺母输送装置、螺母推动气缸、螺母夹持装置、定位销、凹模、底座、固定螺栓,所述机身设有底座和C型支架,所述C型支架上部设有竖直法兰,下部设有底座;冲铆气缸装配在机身上部,其下部安装螺母冲头,冲铆螺母通过螺母输送装置送至底部,由螺母推动气缸推动至螺母冲头底部的螺母夹持装置处;所述凹模插入底座内部,与螺母冲头保持Z方向同轴,且固定螺栓紧固后,其斜面向内固定凹模;所述定位销插入凹模内与凹模同轴。本实用新型结构简单,操作便利,成本低;实现螺母冲铆高效率精确定位,提升了产品质量和工作效率。率。率。

技术研发人员:刁统武 何文斌 党泽民 孙硕硕 李吉贞 宋红丽 韩卫东 亓波 张成明 车满意 张彬

受保护的技术使用者:中国重汽集团济南动力有限公司

技术研发日:2022.04.14

技术公布日:2022/11/1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1