轧辊轴承拆卸装置的制作方法

1.本实用新型涉及轴承拆卸工具领域,具体涉及一种轧辊轴承拆卸装置。

背景技术:

2.轧辊所使用的轴承由于体积大、采用过盈配合安装导致连接紧密等原因,难以采用拉马等通用工具进行拆卸。而现有的专用工具则普遍存在体积大、运输和移动不便、对齐不方便等缺陷。

技术实现要素:

3.为解决轧辊轴承拆卸工具体积大、对齐不方便等问题,本实用新型提供一种解决上述问题的轧辊轴承拆卸装置。

4.一种轧辊轴承拆卸装置,包括定位座、顶板、拉板、拉臂、油缸、支脚;所述定位座包括三个高度可调的支撑架,所述顶板呈放射状设有多道条形开口,所述拉板由两部分拼合而成,拼合处设有略大于轧辊的轴颈直径的圆孔,并以圆孔为中心呈放射状设有多道条形开口,所述拉臂为长条形结构,所述支脚为圆柱,直径小于轧辊的轴颈的直径;所述顶板、所述油缸、所述支脚分别置于一个所述支撑架的顶部,所述顶板、所述油缸、所述支脚、轧辊的轴颈依次抵接,所述拉板套于轧辊的轴承与主体之间的轴颈,多条所述拉臂的两端分别与所述顶板和所述拉板的条形开口衔接。

5.在本实用新型提供的轧辊轴承拆卸装置的一种较佳实施例中,所述定位座包括底座、电动升降杆、支撑板、控制器,所述底座竖直设有三根所述电动升降杆,所述电动升降杆的顶部设有分别与所述顶板、所述油缸、所述支脚衔接的所述支撑板,所述电动升降杆和所述支撑板构成所述支撑架,所述控制器与所述电动升降杆连接。

6.在本实用新型提供的轧辊轴承拆卸装置的一种较佳实施例中,所述顶板为圆形硬质平板,以圆心为中心呈放射状设有多道条形开口,并在一面的圆心位置设有与所述油缸衔接的圆形槽。

7.在本实用新型提供的轧辊轴承拆卸装置的一种较佳实施例中,所述拉板包括抵接板和连接板,二者均为圆形硬质平板,均对半断开,均在圆心位置略大于轧辊的轴颈直径的圆孔;所述抵接板的直径小于所述连接板,二者同轴设置,并在之间设有加固桁架;所述连接板以圆心为中心呈放射状设有多道条形开口。所述抵接板和所述连接板均在断开位置设有连接机构。

8.在本实用新型提供的轧辊轴承拆卸装置的一种较佳实施例中,所述拉臂包括长条形的圆杆,其一端固定有一个圆形挡板,另一端固定有两个圆形挡板;其中两个挡板的一端与所述拉板衔接。

9.相较于现有技术,本实用新型提供的轧辊轴承拆卸装置基于拉马的结构,为适用于轧辊轴承的拆卸进行改进。整体结构可拆卸,便于收纳,运输、移动、对齐均更方便。且油缸以与轴承移出方向相同的方向伸长,在拆卸过程中的占地面积也大大缩减。

附图说明

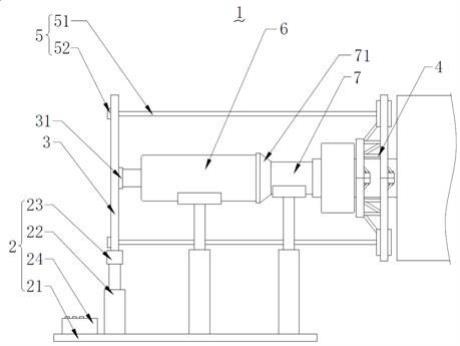

10.图1是轧辊轴承拆卸装置的结构示意图;

11.图2是图1的局部放大图。

具体实施方式

12.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。

13.请同时参阅图1和图2,分别是本实用新型提供的轧辊轴承拆卸装置1的结构示意图,及其局部放大图。

14.所述轧辊轴承拆卸装置1包括定位座2、顶板3、拉板4、拉臂5、油缸6、支脚7。为便于表述,另引入轧辊8和轴承9。

15.所述定位座2包括底座21、电动升降杆22、支撑板23、控制器 24。所述底座21的顶部竖直设有三根所述电动升降杆22,每一所述电动升降杆22的顶部分别设有一个所述支撑板23。三个所述支撑板 23的结构有差异,分别用于与所述顶板3、所述油缸6、所述支脚7 衔接。所述控制器24也设于所述底座21的顶部,并通过电路与三根所述电动升降杆22连接,手动控制其升降。电路结构本领域技术人员可根据实际情况设计,在此便不再赘述。

16.所述顶板3为圆形钢板,在一面的圆心位置焊有一圈环形槽31,用于与所述油缸6的活塞杆衔接。在所述环形槽31周围,以圆心为中心呈放射状的设有六道相互独立的长条形的开口。

17.所述拉板4包括抵接板41、连接板42、桁架43、连接边44。所述连接板42为直径与所述顶板一致的圆形钢板,在圆心位置设有略大于所述轧辊8的轴颈直径的圆孔,周围设有以圆心为中心呈放射状的设有六道相互独立的长条形的开口。开口不接触通孔。

18.所述抵接板41为直径略大于所述轴承9的圆形钢板,同样在圆心位置设有大于所述轧辊8的轴颈直径的圆孔。所述抵接板41与所述连接板42同心,二者之间焊有所述桁架43连接。

19.所述抵接板41、所述连接板42、所述桁架43构成的整体沿径向对半分开。所述抵接板41和所述连接板42在右侧,沿断开的接缝位置两侧分别焊有一条所述连接边44。通过在设于所述抵接板41的两条所述连接边44上设置螺栓连接,在设于所述连接板42的两条所述连接边44上设置螺栓连接,实现整体之间的固定。

20.所述拉臂5包括圆杆51和挡板52。所述圆杆51为直径与所述顶板3和所述连接板42的开口宽度一致的长条形圆钢。所述圆杆51 一端焊接有一片直径比所述圆杆51大的圆形的挡板52;另一端在靠近末端的位置焊接有一片环形的挡板52,并在末端焊接有一片直径与环形的所述挡板52一致的圆形的挡板52。

21.所述支脚7为圆柱形的钢块,直径略小于所述轧辊8的轴颈的直径,长度大于所述轴承9的宽度。所述支脚7的左端焊有锥形的连接头71,通过所述连接头71与所述油缸6的缸体衔接。

22.具体实施时,先将拆卸下来的轧辊8垫高,并水平放置。在所述轧辊8的轴承9与所述轧辊8主体之间的轴颈上,套上所述拉板4的两部分,并在所述连接边44上设置螺栓锁紧,

将其固定于所述轧辊 8的轴颈上。由于所述拉板4中间的二个圆孔直径均略大于所述轧辊 8的轴颈的直径,因此可以在轴颈上转动或左右滑动。

23.然后放置所述定位座2,并在三个所述支撑板23上放置所述顶板3、所述油缸6、所述支脚7。通过所述控制器24调节各个所述电动升降杆22的高度,使所述顶板3、所述油缸6、所述支脚7、所述轧辊8均同轴,并手动微调,使上述结构相互接触。

24.将六根所述拉臂5的两端分别插入所述顶板3和所述连接板42 的六条开口中。一个所述挡板52的一端卡入所述顶板3的左侧,两个所述挡板52的一端卡入所述连接板42的两侧。

25.所述油缸6接入已有的液压系统,控制所述油缸6伸长时,也将上述机构全部拉紧。此时可撤除所述定位座2,并放置一块软垫。继续伸长,逐步将所述轴承9移出至所述支脚7上。在所述轴承9移出所述轧辊8的轴颈后,上述结构失去支撑,落至软垫上。

26.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围之内。

技术特征:

1.一种轧辊轴承拆卸装置,其特征在于:包括定位座、顶板、拉板、拉臂、油缸、支脚;所述定位座包括三个高度可调的支撑架,所述顶板呈放射状设有多道条形开口,所述拉板由两部分拼合而成,拼合处设有略大于轧辊的轴颈直径的圆孔,并以圆孔为中心呈放射状设有多道条形开口,所述拉臂为长条形结构,所述支脚为圆柱,直径小于轧辊的轴颈的直径;所述顶板、所述油缸、所述支脚分别置于一个所述支撑架的顶部,所述顶板、所述油缸、所述支脚、轧辊的轴颈依次抵接,所述拉板套于轧辊的轴承与主体之间的轴颈,多条所述拉臂的两端分别与所述顶板和所述拉板的条形开口衔接。2.根据权利要求1所述的轧辊轴承拆卸装置,其特征在于:所述定位座包括底座、电动升降杆、支撑板、控制器,所述底座竖直设有三根所述电动升降杆,所述电动升降杆的顶部设有分别与所述顶板、所述油缸、所述支脚衔接的所述支撑板,所述电动升降杆和所述支撑板构成所述支撑架,所述控制器与所述电动升降杆连接。3.根据权利要求1所述的轧辊轴承拆卸装置,其特征在于:所述顶板为圆形硬质平板,以圆心为中心呈放射状设有多道条形开口,并在一面的圆心位置设有与所述油缸衔接的圆形槽。4.根据权利要求1所述的轧辊轴承拆卸装置,其特征在于:所述拉板包括抵接板和连接板,二者均为圆形硬质平板,均对半断开,均在圆心位置略大于轧辊的轴颈直径的圆孔;所述抵接板的直径小于所述连接板,二者同轴设置,并在之间设有加固桁架;所述连接板以圆心为中心呈放射状设有多道条形开口。5.根据权利要求4所述的轧辊轴承拆卸装置,其特征在于:所述抵接板和所述连接板均在断开位置设有连接机构。6.根据权利要求1所述的轧辊轴承拆卸装置,其特征在于:所述拉臂包括长条形的圆杆,其一端固定有一个圆形挡板,另一端固定有两个圆形挡板;其中两个挡板的一端与所述拉板衔接。

技术总结

本实用新型提供一种轧辊轴承拆卸装置。所述轧辊轴承拆卸装置包括定位座、顶板、拉板、拉臂、油缸、支脚;所述定位座包括三个高度可调的支撑架,所述顶板呈放射状设有多道条形开口,所述拉板由两部分拼合而成,拼合处设有略大于轧辊的轴颈直径的圆孔,并以圆孔为中心呈放射状设有多道条形开口,所述拉臂为长条形结构,所述支脚为圆柱,直径小于轧辊的轴颈的直径;所述顶板、所述油缸、所述支脚分别置于一个所述支撑架的顶部,所述拉板套于轧辊的轴承与主体之间的轴颈,多条所述拉臂的两端分别与所述顶板和所述拉板的条形开口衔接。本实用新型提供的所述轧辊轴承拆卸装置解决了辊轴承拆卸工具体积大、对齐不方便等问题。对齐不方便等问题。对齐不方便等问题。

技术研发人员:易正华 邓正林 黄华 刘铁

受保护的技术使用者:宁乡县众腾机械有限公司

技术研发日:2022.04.29

技术公布日:2022/12/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1