一种制桶自动生产线上的焊圆夹具的制作方法

1.本实用新型属于制桶制罐设备技术领域,涉及一种制桶自动生产线上的焊圆夹具。

背景技术:

2.制桶自动生产线将金属板材印刷后,裁切呈设计尺寸的矩形状,然后卷圆、焊圆(条状焊缝),形成圆形筒状的半成品,最后进行后续的压底等工序,在焊圆时,卷圆的铁片的两个焊接边之间还存在一定的间距,需要在焊接前通过由外向内压紧的方式将两侧边对接,然后在对接处进行焊接,焊接前的金属筒需要在移动状态下被焊接,需确保已经对准的焊缝位置不在焊接过程中发生变化,现有技术中,采用气缸推动各夹持单元动作,难以保证处于金属圆筒外侧的各夹持单元同步动作,使已经被对准的焊缝在圆筒外侧施加外力的过程中容易出现偏差,致使焊接位置的精度较低,究其原因,是因为气缸等驱动件动作灵敏度相对较差,加上各气缸之间存在要素上的差异,如气压、推杆摩擦阻力等,加上气缸等驱动件随着使用时间的推移,磨损、气密性、气压变化等要素会发生变化,而各气缸的要素变化又不可能同步,更何况焊接过程中产生一定的热量,各气缸与热源的距离不一,也影响了气压要素的非同步变化,致使对圆筒的夹持效果不可靠,存在对圆筒瞬间夹持时动作不同步的概率,另外,气缸的尺寸较大,影响其它部件的安装,拆装也比较麻烦。

技术实现要素:

3.本实用新型的目的是针对现有的技术存在的上述问题,提供一种制桶自动生产线上的焊圆夹具,本实用新型所要解决的技术问题是如何提高焊接夹具的可靠性。

4.本实用新型的目的可通过下列技术方案来实现:一种制桶自动生产线上的焊圆夹具,其特征在于,包括机架和固定在机架上的安装架,安装架内部形成走料通道,安装架上设置有若干位于走料通道外侧的夹持单元,所述夹持单元包括安装板、电磁驱动件、导向板和若干滚轮,各滚轮转动连接在安装板上,所述电磁驱动件包括固定在安装架上的衔铁块、绕设在衔铁块上的线圈和一个铁块,所述导向板固定在安装架上,所述安装板上固定设置有若干导向柱,所述导向柱滑动连接在导向板上,所述铁块固定在导向柱上,所述铁块与导向板之间设置有套设在导向柱上的复位弹簧。

5.进一步的,所述安装架包括周向均匀分布在走料通道外侧的六块壁板,位于正上方的壁板上设置有焊接机构,其它壁板上分别设置有一个所述夹持单元。

6.本方案采用磁力的方式驱动安装板伸缩,转动连接在安装板上的滚轮可使走料通道内的金属圆筒移动顺畅,各电磁驱动件规格相同,可同时控制各电磁驱动件的线圈通断电,使各安装板动作一致,复位弹簧驱使安装板复位。

7.工作过程中,在安装板处于回缩状态下送入金属圆筒,在金属圆筒的焊接位置接近焊接机构时,各线圈同时通电,驱使各安装板同步向内伸出,使金属圆筒被夹紧,且使两条焊接边对其,在驱动金属圆筒移动的驱动机构的作用下,金属圆筒完成焊圆工序。驱动金

属圆筒移动的驱动机构可以是内撑金属圆筒内壁、施加金属圆筒推力的机构,内撑机构在焊圆结束后撤离;也可以是压在金属圆筒内壁的、处于旋转状态的滚动轮,该滚动轮在金属圆筒完成焊圆后撤离。

8.相比而言,通断电的控制灵敏度较高,磁力的大小和动作的灵敏度受温度的影响很小,随着使用时间的推移,造成动作不一的情况不明显,延长了维护周期,各夹持单元的尺寸也相对较小,尽可能的不影响其他部件的拆装,其本身的拆装也相对简便。

附图说明

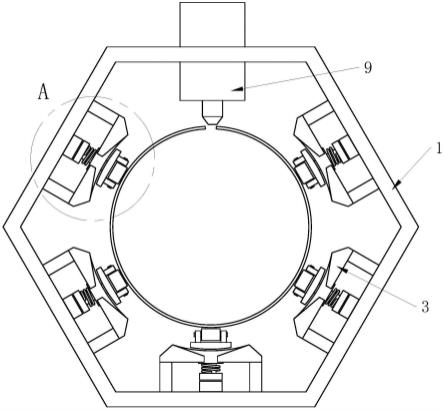

9.图1是本焊圆夹具在压紧金属圆筒之前的结构示意图。

10.图2是本焊圆夹具在压紧金属圆筒时的结构示意图。

11.图3是图1中局部a的放大图。

12.图4是图1中局部b的放大图。

13.图中,1、安装架;2、安装板;3、导向板;4、滚轮;5、衔铁块;6、铁块;7、导向柱;8、复位弹簧;9、焊接机构。

具体实施方式

14.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

15.如图1-4所示,制桶自动生产线上的焊圆夹具包括机架和固定在机架上的安装架1,安装架1内部形成走料通道,安装架1 上设置有若干位于走料通道外侧的夹持单元,夹持单元包括安装板2、电磁驱动件、导向板3和若干滚轮4,各滚轮4转动连接在安装板2上,电磁驱动件包括固定在安装架1上的衔铁块5、绕设在衔铁块5上的线圈和一个铁块6,导向板3固定在安装架1 上,安装板2上固定设置有若干导向柱7,导向柱7滑动连接在导向板3上,铁块6固定在导向柱7上,铁块6与导向板3之间设置有套设在导向柱7上的复位弹簧8。

16.安装架1包括周向均匀分布在走料通道外侧的六块壁板,位于正上方的壁板上设置有焊接机构9,其它壁板上分别设置有一个夹持单元。

17.本方案采用磁力的方式驱动安装板2伸缩,转动连接在安装板2上的滚轮4可使走料通道内的金属圆筒移动顺畅,各电磁驱动件规格相同,可同时控制各电磁驱动件的线圈通断电,使各安装板2动作一致,复位弹簧8驱使安装板2复位。

18.工作过程中,在安装板2处于回缩状态下送入金属圆筒,在金属圆筒的焊接位置接近焊接机构9时,各线圈同时通电,驱使各安装板2同步向内伸出,使金属圆筒被夹紧,且使两条焊接边对其,在驱动金属圆筒移动的驱动机构的作用下,金属圆筒完成焊圆工序。驱动金属圆筒移动的驱动机构可以是内撑金属圆筒内壁、施加金属圆筒推力的机构,内撑机构在焊圆结束后撤离;也可以是压在金属圆筒内壁的、处于旋转状态的滚动轮,该滚动轮在金属圆筒完成焊圆后撤离。

19.相比而言,通断电的控制灵敏度较高,磁力的大小和动作的灵敏度受温度的影响很小,随着使用时间的推移,造成动作不一的情况不明显,延长了维护周期,各夹持单元的尺寸也相对较小,尽可能的不影响其他部件的拆装,其本身的拆装也相对简便。

20.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所

属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

技术特征:

1.一种制桶自动生产线上的焊圆夹具,其特征在于,包括机架和固定在机架上的安装架(1),安装架(1)内部形成走料通道,安装架(1)上设置有若干位于走料通道外侧的夹持单元,所述夹持单元包括安装板(2)、电磁驱动件、导向板(3)和若干滚轮(4),各滚轮(4)转动连接在安装板(2)上,所述电磁驱动件包括固定在安装架(1)上的衔铁块(5)、绕设在衔铁块(5)上的线圈和一个铁块(6),所述导向板(3)固定在安装架(1)上,所述安装板(2)上固定设置有若干导向柱(7),所述导向柱(7)滑动连接在导向板(3)上,所述铁块(6)固定在导向柱(7)上,所述铁块(6)与导向板(3)之间设置有套设在导向柱(7)上的复位弹簧(8)。2.根据权利要求1所述一种制桶自动生产线上的焊圆夹具,其特征在于,所述安装架(1)包括周向均匀分布在走料通道外侧的六块壁板,位于正上方的壁板上设置有焊接机构(9),其它壁板上分别设置有一个所述夹持单元。

技术总结

本实用新型提供了一种制桶自动生产线上的焊圆夹具,属于制桶制罐设备技术领域。包括机架和固定在机架上的安装架,安装架内部形成走料通道,安装架上设置有若干位于走料通道外侧的夹持单元,夹持单元包括安装板、电磁驱动件、导向板和若干滚轮,各滚轮转动连接在安装板上,电磁驱动件包括固定在安装架上的衔铁块、绕设在衔铁块上的线圈和一个铁块,导向板固定在安装架上,安装板上固定设置有若干导向柱,导向柱滑动连接在导向板上,铁块固定在导向柱上,铁块与导向板之间设置有套设在导向柱上的复位弹簧。本实用新型具有可靠性高等优点。点。点。

技术研发人员:沈华加 陈盘水

受保护的技术使用者:华源包装(咸宁)有限公司

技术研发日:2022.05.26

技术公布日:2022/11/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1