一种长拉齿拔叉的定位工装的制作方法

1.本实用新型属于金属件加工领域,更具体地说它涉及一种长拉齿拔叉的定位工装。

背景技术:

2.拨叉(又称为转向节)是汽车变速箱上的部件,与变速手柄相连,位于手柄下端,拨动中间变速轮,使输入/输出转速比改变,长拉齿拔叉则为拔叉中的其中一种。

3.如图1所示,现有的一种长拉齿拔叉包括圆柱状拔叉头12,以及一体成型于拔叉头12两侧的拔叉脚13,两只拔叉脚13上同轴贯穿有插口14。

4.现有技术中类似于上述的长拉齿拔叉,其上把拔叉脚上的插口一般是通过车床加工的,然而现有车床上的三爪卡盘无法实现长拉齿拔叉的定位,导致加工拔叉脚不方便。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的在于提供一种长拉齿拔叉的定位工装,其具有对长拉齿拔叉定位的优点。

6.为实现上述目的,本实用新型提供了如下技术方案:

7.一种长拉齿拔叉的定位工装,包括安装在车床内壁一侧的侧座,所述侧座的一侧固定安装有固定座,所述固定座上端面设有用于供拔叉头倒扣的定位槽,所述侧座位于固定座顶部活动设置有下压块,所述下压块通过驱动装置驱动升降,所述下压块的底部水平贯穿有用于供车床的转刀插入的通孔。

8.通过采用上述技术方案,如图3所示,将待加工的拔叉头倒扣在定位槽内,随后驱动装置驱动下压块下压并抵紧拔叉头,此时通孔与插口同轴,车床的转刀即可穿过通孔将插口加工出来。此过程中,定位工装能够适配长拉齿拔叉,避免了三爪卡盘无法定位长拉齿拔叉的问题。

9.本实用新型进一步设置为:所述驱动装置为油缸,所述油缸安装在下压块顶部。

10.通过采用上述技术方案,油缸的压力较大,能够夹紧拔叉头,定位稳定性高。

11.本实用新型进一步设置为:所述下压块的两侧固定有倒u字形的侧部,当所述下压块抵接在拔叉头上时,所述侧部抵接在拔叉脚上。

12.通过采用上述技术方案,当下压块抵接在拔叉头上时,倒u字形的侧部会对应拔叉脚的顶部形状,对拔叉脚的位置进行定位,避免插口开设错位。

13.本实用新型进一步设置为:所述侧部的底面设有柔性层。

14.通过采用上述技术方案,柔性层一方面能够补足误差,当下压块抵接在拔叉头上时,使得倒u字形的侧部一定会抵接在拔叉脚上。另一方面能够降低拔叉脚的受力,避免拔叉脚变形的问题。

15.本实用新型进一步设置为:所述下压块的底面边缘呈圆角。

16.通过采用上述技术方案,圆角具有导向作用,在下压块进入两个拔叉脚之间时,避

免下压块边缘抵接在拔叉脚上的问题。

17.本实用新型进一步设置为:所述通孔的直径大于拔叉脚上的插口直径。

18.通过采用上述技术方案,通孔直径较大可保证车床的转刀能够穿过通孔,提高因长拉齿拔叉定位不准而导致的转刀无法穿入通孔的问题。

19.本实用新型进一步设置为:所述下压块的截面呈“t”字形且其顶部侧壁与侧座的侧壁贴合。

20.通过采用上述技术方案,当转刀在车插口时,下压块会被推向侧座方向,此时下压块与侧座贴合的部分能够将下压块的横向受力传递给侧座,避免下压块因受力而导致油缸活塞杆变形的问题。

21.本实用新型进一步设置为:所述侧座靠近下压块的侧壁上竖直开设有滑槽,所述下压块朝向滑槽内凸出有与滑槽滑移连接的滑块。

22.通过采用上述技术方案,滑槽与滑块配合一方面能够对下压块的升降起到导向作用,避免下压块因油缸变形而导致的发生横向移动的问题。

23.综上所述,本实用新型具有以下优点:

24.1、通过设置侧座、固定座以及下压块,将待加工的拔叉头倒扣在定位槽内,随后驱动装置驱动下压块下压并抵紧拔叉头,此时通孔与插口同轴,车床的转刀即可穿过通孔将插口加工出来。此过程中,定位工装能够适配长拉齿拔叉,避免了三爪卡盘无法定位长拉齿拔叉的问题;

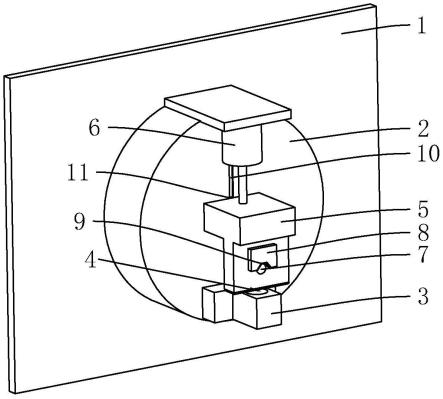

25.2、通过设置侧部,当下压块抵接在拔叉头上时,倒u字形的侧部会对应拔叉脚的顶部形状,对拔叉脚的位置进行定位,避免插口开设错位;

26.3、通过限定下压块的截面形状呈“t”字形,当转刀在车插口时,下压块会被推向侧座方向,此时下压块与侧座贴合的部分能够将下压块的横向受力传递给侧座,避免下压块因受力而导致油缸活塞杆变形的问题。

附图说明

27.图1为现有技术中长拉齿拔叉的结构示意图;

28.图2为本实施例的整体示意图;

29.图3为本实施例的工作状态示意图。

30.附图标记:1、车床;2、侧座;3、固定座;4、定位槽;5、下压块;6、驱动装置;7、通孔;8、侧部;9、柔性层;10、滑槽;11、滑块;12、拔叉头;13、拔叉脚;14、插口。

具体实施方式

31.以下结合附图对本实用新型作进一步详细说明。

32.一种长拉齿拔叉的定位工装,参照图1与图2,包括安装在车床1内壁一侧的侧座2,侧座2的一侧通过螺栓固定安装有固定座3,固定座3的上端面设有用于供拔叉头12倒扣的定位槽4,定位槽4呈圆柱状,拔叉头12能够扣入定位槽4内(如图3所示)。

33.侧座2位于固定座3顶部活动设置有下压块5,下压块5通过驱动装置6驱动升降,驱动装置6为油缸,油缸安装在下压块5顶部,油缸的输出轴竖直向下与下压块5固定。下压块5的底面边缘呈圆角,当下压块5下压后,下压块5底部会进入两个拔叉脚13之间。

34.下压块5的截面呈“t”字形且其顶部的侧壁与侧座2的侧壁贴合,使得下压块5受到水平推力后会将受力传递至侧座2上。下压块5的底部水平贯穿有用于供车床1的转刀插入的通孔7,通孔7的直径大于拔叉脚13上的插口14直径。将待加工的拔叉头12倒扣在定位槽4内,随后驱动装置6驱动下压块5下压,此时下压块5底部会进入两个拔叉脚13之间并抵紧拔叉头12的背面,此时通孔7与插口14同轴,车床1的转刀从远离侧座2的一侧向工件方向移动即可将插口14加工出来。

35.下压块5的两侧一体成型有倒u字形的侧部8,侧部8的底面设有柔性层9,柔性层9由橡胶制成,具有形变能力。当下压块5底部抵接在拔叉头12背面时,侧部8的下端面抵接在拔叉脚13上,实现拔叉脚13的定位。

36.侧座2靠近下压块5的侧壁上竖直开设有滑槽10,下压块5朝向滑槽10内凸出有与滑槽10滑移连接的滑块11,滑块11与滑槽10的截面均呈阶梯状。当下压块5下移时,滑块11会在滑槽10内发生滑动。

37.本实用新型的工作过程及有益效果如下:如图3所示,将待加工的拔叉头12倒扣在定位槽4内,随后驱动装置6驱动下压块5下压并抵紧拔叉头12背面,此时通孔7与插口14同轴,车床1的转刀即可将两侧的插口14加工出来。此过程中,定位工装能够适配长拉齿拔叉,避免了三爪卡盘无法定位长拉齿拔叉的问题。

38.以上所述仅为本实用新型的较佳实施例,并不用于限制本实用新型,凡在本实用新型的设计构思之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种长拉齿拔叉的定位工装,其特征在于:包括安装在车床(1)内壁一侧的侧座(2),所述侧座(2)的一侧固定安装有固定座(3),所述固定座(3)上端面设有用于供拔叉头(12)倒扣的定位槽(4),所述侧座(2)位于固定座(3)顶部活动设置有下压块(5),所述下压块(5)通过驱动装置(6)驱动升降,所述下压块(5)的底部水平贯穿有用于供车床(1)的转刀插入的通孔(7)。2.根据权利要求1所述的长拉齿拔叉的定位工装,其特征在于:所述驱动装置(6)为油缸,所述油缸安装在下压块(5)顶部。3.根据权利要求1所述的长拉齿拔叉的定位工装,其特征在于:所述下压块(5)的两侧固定有倒u字形的侧部(8),当所述下压块(5)抵接在拔叉头(12)上时,所述侧部(8)抵接在拔叉脚(13)上。4.根据权利要求3所述的长拉齿拔叉的定位工装,其特征在于:所述侧部(8)的底面设有柔性层(9)。5.根据权利要求1所述的长拉齿拔叉的定位工装,其特征在于:所述下压块(5)的底面边缘呈圆角。6.根据权利要求1所述的长拉齿拔叉的定位工装,其特征在于:所述通孔(7)的直径大于拔叉脚(13)上的插口(14)直径。7.根据权利要求1所述的长拉齿拔叉的定位工装,其特征在于:所述下压块(5)的截面呈“t”字形且其顶部侧壁与侧座(2)的侧壁贴合。8.根据权利要求7所述的长拉齿拔叉的定位工装,其特征在于:所述侧座(2)靠近下压块(5)的侧壁上竖直开设有滑槽(10),所述下压块(5)朝向滑槽(10)内凸出有与滑槽(10)滑移连接的滑块(11)。

技术总结

本实用新型公开了一种长拉齿拔叉的定位工装,属于金属件加工领域,其技术方案要点包括安装在车床内壁一侧的侧座,侧座的一侧固定安装有固定座,固定座上端面设有用于供拔叉头倒扣的定位槽,侧座位于固定座顶部活动设置有下压块,下压块通过驱动装置驱动升降,下压块的底部水平贯穿有用于供车床的转刀插入的通孔,本实用新型具有对长拉齿拔叉定位的效果。本实用新型具有对长拉齿拔叉定位的效果。本实用新型具有对长拉齿拔叉定位的效果。

技术研发人员:郑建益 郑建龙

受保护的技术使用者:厦门唯益精密机械设备有限公司

技术研发日:2022.06.27

技术公布日:2022/11/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1