一种生物质燃料成型模具的制作方法

1.本实用新型涉及生物质加工设备技术领域,尤其涉及一种生物质燃料成型模具。

背景技术:

2.生物质成型燃料是由碎木柴、薪柴、秸秆、玉米芯各种果壳等各种生物质先进行粉碎再通过压块机压块而成,其燃烧效率高,废弃物排放小,节能环保,具有较大的应用前景。

3.现有的模具多为一体式环装挤压型模具,这模具在实际生产中通过将生物质材料送入压轮与环装挤压型模具中间进行磨碎、挤压、成型,长期工作后,模具的挤压面会发生磨损,而且生物质原料本身带有水份,颗粒在挤压时容易发生粘连、堵塞模具的成型孔,这些问题都会影响生产效率。一体式挤压型模具磨损后整体替换存在工序复杂、费用高、材料使用受限的问题。

技术实现要素:

4.本实用新型旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本实用新型的一个目的在于提出一种新型的生物质成型组装式环模,能够易拆装,生产效率高。

5.本实用新型的技术方案如下:

6.一种生物质燃料成型模具,包括成型板,成型板两面对称布置加热板,两块加热板远离成型板的一面设置有导料板,导料板设置有导料孔,加热板上对应每个导料孔设置有加热孔,成型板表面设置有与加热孔一一对应的圆柱形凸台,每个凸台中心开设有成型孔,成型板与加热板由凸台与加热孔间隙配合;所述导料板和加热板外圈对应开设有螺栓孔,导料板和加热板通过螺栓固定连接;所述导料板还设置有耐磨环,所述耐磨环安装在导料孔内。

7.进一步的,所述加热板上对应每个导料孔设置有四个均匀排列的加热孔,所述加热孔为圆柱形。

8.进一步的,所述成型孔为圆柱形。

9.进一步的,所述凸台设置为圆柱形,其高度与加热板的厚度相同,凸台直径略小于与之对应卡合的加热孔直径。

10.进一步的,所述耐磨环设置为多段,分段式安装在导料孔内。

11.进一步的,所述耐磨环相邻两段的接合处为相互契合的斜面,所述耐磨环上加工有螺栓安装孔,安装孔内螺接有螺栓,所述耐磨环通过螺栓固定安装在导料板上。

12.本实用新型的有益效果:通过耐磨环的设置,避免了导料板的整体损坏,节约材料成本;耐磨环采用分体式设计,通过紧固件与导料板连接,使安装更加快捷方便;成型模具包括导料板、加热板和成型板的分体设计,导料板和加热板通过螺栓固定连接,成型板与加热板卡合连接,使导料板拆装容易、更换轻松;而加热板有利于燃料成型时的水份蒸发,加快出料速度,提高生产效率,同时避免原料出现粘结、堵塞成型孔;通过导料板和加热板在成型板的两面对称设置,使成型模具可以两面使用,减少拆装更换时间,当成型模具两面的

耐磨环都磨损后,只需同时更换两个耐磨环即可,无需将整个导料板更换,更不需要更换整个成型模具,使拆装更方便,同时大大降低了材料成本。

附图说明

13.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

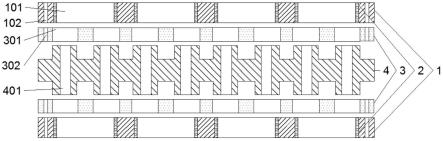

14.图1为本实用新型提出的生物质燃料成型模具的纵截面结构示意图;

15.图2为图1中耐磨环结构示意图;

16.图3为图1的俯视示意图;

17.图4为图1中导料板的俯视示意图;

18.图5为图1中加热板的俯视示意图;

19.图6为图1中成型板的俯视示意图。

20.图中:1-导料板;101-导料孔;102-第一螺栓孔;2-耐磨环;3-加热板;301-加热孔;302-第二螺栓孔;4-成型板;401-成型孔。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

22.所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

23.参照图1和图3,一种生物质燃料成型模具,包括成型板4,成型板4两面对称布置加热板3,两块加热板3远离成型板4的一面设置有导料板1。所述导料板1、加热板3与成型板4表面结构参照图4至图6。

24.所述加热板3位于导料板1与成型板4之间,导料板1设置有圆柱形的导料孔101,所述加热板3上对应每个导料孔101设置有四个均匀排列的圆柱形的加热孔301,成型板4表面设置有与加热孔301一一对应的圆柱形凸台,凸台高度与加热板3的厚度相同,凸台直径略小于与之对应卡合的加热孔301直径,以使得凸台可嵌设至加热孔301内,每个凸台中心开设有圆柱形的成型孔401。

25.所述加热板3内开设有凹槽,凹槽内镶嵌铁洛铝电热丝,接通电源即可加热;所述成型板4的凸台卡在加热孔301内,从而使加热孔301套在成型孔401外,成型板4与加热板3由凸台与加热孔301间隙配合。

26.所述导料板1和加热板3外圈分别对应开设有第一螺栓孔102和第二螺栓孔302,导料板1和加热板3通过螺栓固定连接,拆卸方便。

27.所述导料板1还设置有耐磨环2,耐磨环2设置为多段,可分为两段、三段或多段,分段式安装在导料孔101内,如图2所示,所述耐磨环相邻两段的接合处为相互契合的斜面,所述耐磨环2上加工有螺栓安装孔,螺栓安装孔内螺接有螺栓,所述耐磨环2通过螺栓固定安装在导料板1上。

28.耐磨环2的设置,避免了导料板1的整体损坏,只需对采用高强耐磨材料铸造而成的耐磨环2进行更换,既可轻简安装又能节约材料成本;耐磨环2采用分体式设计,每相邻两部分的接触面采用斜面,使安装更加快捷方便;耐磨环2通过螺栓和导料板1连接,避免了在工作中,由于挤压作用耐磨环2会产生的脱落和移位,使安装更牢固。

29.工作时,将导料孔101、加热孔301与成型孔401对齐后使导料板1、加热板3与成型板4组合,将加热板3接通电源进行加热,生物质颗粒原料由导料孔101进入成型孔401进行挤压后从另一端的导料孔101出料。由于导料板1对称分布,当耐磨环2长期使用发生磨损后只需将成型模具调换到另一面,即可继续使用,当成型模具两面的耐磨环2都磨损后,只需同时更换两个耐磨环2即可,无需将整个导料板1更换,更不需要更换整个成型模具。挤压过程中,加热板3的热量通过成型孔401作用于原料,加快原料的水份蒸发,加快出料速度,提高生产效率,同时避免原料出现粘结、堵塞成型孔401。

30.本实用新型的生物质成型模具,结构简单、设计巧妙、拆装方便、组装牢固、成本低廉,适于推广使用。

31.本申请中,未详细说明的结构及连接关系均为现有技术,其结构及原理已为公知技术,在此不再赘述。

32.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种生物质燃料成型模具,其特征在于:包括成型板,成型板两面对称布置加热板,两块加热板远离成型板的一面设置有导料板,导料板设置有导料孔,加热板上对应每个导料孔设置有加热孔,成型板表面设置有与加热孔一一对应的圆柱形凸台,每个凸台中心开设有成型孔,成型板与加热板由凸台与加热孔间隙配合;所述导料板和加热板外圈对应开设有螺栓孔,导料板和加热板通过螺栓固定连接;所述导料板还设置有耐磨环,所述耐磨环安装在导料孔内。2.根据权利要求1所述的生物质燃料成型模具,其特征在于:所述加热板上对应每个导料孔设置有四个均匀排列的加热孔,所述加热孔为圆柱形。3.根据权利要求1所述的生物质燃料成型模具,其特征在于:所述成型孔为圆柱形。4.根据权利要求1所述的生物质燃料成型模具,其特征在于:所述凸台设置为圆柱形,其高度与加热板的厚度相同,凸台直径略小于与之对应卡合的加热孔直径。5.根据权利要求1所述的生物质燃料成型模具,其特征在于:所述耐磨环设置为多段,分段式安装在导料孔内。6.根据权利要求5所述的生物质燃料成型模具,其特征在于:所述耐磨环相邻两段的接合处为相互契合的斜面,所述耐磨环上加工有螺栓安装孔,安装孔内螺接有螺栓,所述耐磨环通过螺栓固定安装在导料板上。

技术总结

本实用新型公开了一种生物质燃料成型模具,包括成型板,成型板两面对称布置加热板,两块加热板远离成型板的一面设置有导料板,导料板设置有导料孔,加热板上对应每个导料孔设置有加热孔,成型板表面设置有与加热孔一一对应的圆柱形凸台,每个凸台中心开设有成型孔,成型板与加热板由凸台与加热孔间隙配合;所述导料板和加热板外圈对应开设有螺栓孔,导料板和加热板通过螺栓固定连接;所述导料板还设置有耐磨环,所述耐磨环安装在导料孔内。本实用新型的生物质燃料成型模具,是一种新型的生物质成型组装式环模,能够易拆装,生产效率高。生产效率高。生产效率高。

技术研发人员:黄海波 兰心乔 卢景芳

受保护的技术使用者:海宁嘉森再生资源有限公司

技术研发日:2022.07.21

技术公布日:2022/12/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1