一种钣金冲孔装置的制作方法

1.本实用新型属于冲孔装置技术领域,具体为一种钣金冲孔装置。

背景技术:

2.钣金是针对金属薄板(通常在6mm以下)一种综合冷加工工艺,包括剪、冲、切、复合、折、焊接、铆接、拼接、成型等。

3.目前使用的钣金冲孔装置通常是通过液压杆带动冲孔头直接下压,不能够对板材进行限位压合,在冲孔作业时容易导致板材变形,尤其是薄板板材,使用效果不好。

技术实现要素:

4.针对上述情况,为克服现有技术的缺陷,本实用新型提供一种钣金冲孔装置,有效的解决了现有钣金冲孔装置在冲孔作业时容易导致板材变形的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种钣金冲孔装置,包括支撑架,所述支撑架的底端固定设置有若干支撑腿,支撑架内部的底端固定设置有冲压下模,冲压下模上开设有若干冲压孔,支撑架顶端的中间位置固定设置有穿插于支撑架的液压伸缩杆,液压伸缩杆的底端固定设置有位于支撑架内部的冲压上模,冲压上模的底端固定设置有若干与冲压孔相匹配的冲压头,冲压上模的底部活动设置有穿插于冲压上模的限位压合组件。

6.优选的,所述限位压合组件由限位压板、若干限位导向杆和若干限位弹簧构成,限位导向杆固定连接于限位压板顶端的四角,限位导向杆穿插于冲压上模的四角,限位弹簧位于冲压上模和限位压板之间并套设于限位导向杆,限位压板上开设有若干与冲压头相匹配的通孔。

7.优选的,所述限位压板的底端固定设置有缓冲垫,缓冲垫为橡胶材质。

8.优选的,所述限位导向杆的顶端固定设置有限位圆板,限位圆板的底端固定设置有橡胶垫圈。

9.优选的,所述冲压上模的四角均开设有与限位导向杆相匹配的限位通槽,限位导向杆与限位通槽滑动连接。

10.优选的,所述冲压上模的顶端固定设置有若干穿插于支撑架的限位杆,冲压下模与支撑架之间形成板材放置槽。

11.优选的,所述支撑架的底部设置有与支撑腿相配合连接的废料收集传送带,废料收集传送带的一端设置有废料收集箱。

12.与现有技术相比,本实用新型的有益效果是:

13.(1)、在工作中,通过设置由限位压板、若干限位导向杆和若干限位弹簧构成的限位压合组件能够在冲压上模下压冲孔时对板材进行限位压合,避免板材受力不均匀而发生变形,同时能够在冲孔完成后避免造成板材跟随冲压头上升;

14.(2)、通过设置有废料收集传送带和废料收集箱能够对冲压产生的废料进行集中

收集,通过设置有板材放置槽能够对板材进行精确放置,提高冲压的精确性。

附图说明

15.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。

16.在附图中:

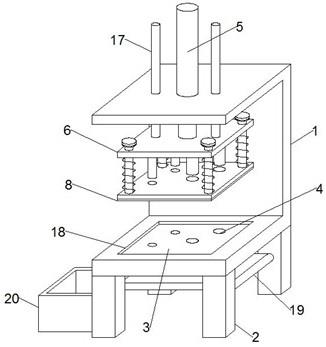

17.图1为本实用新型钣金冲孔装置结构示意图;

18.图2为本实用新型限位压合组件与冲压上模连接结构示意图之一;

19.图3为本实用新型限位压合组件与冲压上模连接结构示意图之二;

20.图中:1、支撑架;2、支撑腿;3、冲压下模;4、冲压孔;5、液压伸缩杆;6、冲压上模;7、冲压头;8、限位压合组件;9、限位压板;10、限位导向杆;11、限位弹簧;12、通孔;13、缓冲垫;14、限位圆板;15、橡胶垫圈;16、限位通槽;17、限位杆;18、板材放置槽;19、废料收集传送带;20、废料收集箱。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例;基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.由图1至图3给出,本实用新型一种钣金冲孔装置包括支撑架1,支撑架1的底端固定设置有若干支撑腿2,支撑架1内部的底端固定设置有冲压下模3,冲压下模3上开设有若干冲压孔4,支撑架1顶端的中间位置固定设置有穿插于支撑架1的液压伸缩杆5,液压伸缩杆5的底端固定设置有位于支撑架1内部的冲压上模6,冲压上模6的底端固定设置有若干与冲压孔4相匹配的冲压头7,冲压上模6的底部活动设置有穿插于冲压上模6的限位压合组件8;

23.由图1至图3给出,限位压合组件8由限位压板9、若干限位导向杆10和若干限位弹簧11构成,限位导向杆10固定连接于限位压板9顶端的四角,限位导向杆10穿插于冲压上模6的四角,限位弹簧11位于冲压上模6和限位压板9之间并套设于限位导向杆10,限位压板9上开设有若干与冲压头7相匹配的通孔12,限位压板9的底端固定设置有缓冲垫13,缓冲垫13为橡胶材质,能够在对板材压合限位时起到缓冲作用,限位导向杆10的顶端固定设置有限位圆板14,限位圆板14的底端固定设置有橡胶垫圈15,能够避免限位圆板14与冲压上模6发生撞击,冲压上模6的四角均开设有与限位导向杆10相匹配的限位通槽16,限位导向杆10与限位通槽16滑动连接,冲压上模6的顶端固定设置有若干穿插于支撑架1的限位杆17,能够对冲压上模6进行限位,避免发生偏转,冲压下模3与支撑架1之间形成板材放置槽18,能够对板材进行精确放置,支撑架1的底部设置有与支撑腿2相配合连接的废料收集传送带19,废料收集传送带19的一端设置有废料收集箱20,能够对废料集中收集;

24.人工将板材放置在板材放置槽18的内部,通过液压伸缩杆5带动冲压上模6下压,通过限位杆17能够对冲压上模6进行竖向限位,避免其发生偏转而影响冲压精度,冲压上模6向下运动时,限位压板9首先与板材接触,通过缓冲垫13能够起到缓冲作用,通过限位压板

9能够将整个板材压合限位,从而避免板材在冲压时发生变形,冲压上模6继续下压,限位导向杆10相对于冲压上模6向上运动,限位弹簧11被压缩,然后冲压头7首先穿过通孔12,当冲压头7完全穿过通孔12后即可对板材进行冲压,冲压完成后,液压伸缩杆5带动冲压上模6上升,冲压头7从板材冲压后的孔洞中移出,此时限位压板9依旧与板材贴合,从而能够避免板材受到摩擦力而跟随冲压头7上升,当液压伸缩杆5完全收缩后,限位压板9上升,人工对板材进行更换即可,在冲压过程中,冲压产生的废料从冲压孔4的底部排出并落到废料收集传送带19的顶端,然后通过废料收集传送带19将废料传送至废料收集箱20的内部即可。

25.在工作中,通过设置由限位压板、若干限位导向杆和若干限位弹簧构成的限位压合组件能够在冲压上模下压冲孔时对板材进行限位压合,避免板材受力不均匀而发生变形,同时能够在冲孔完成后避免造成板材跟随冲压头上升;通过设置有废料收集传送带和废料收集箱能够对冲压产生的废料进行集中收集,通过设置有板材放置槽能够对板材进行精确放置,提高冲压的精确性。

技术特征:

1.一种钣金冲孔装置,包括支撑架(1),其特征在于:所述支撑架(1)的底端固定设置有若干支撑腿(2),支撑架(1)内部的底端固定设置有冲压下模(3),冲压下模(3)上开设有若干冲压孔(4),支撑架(1)顶端的中间位置固定设置有穿插于支撑架(1)的液压伸缩杆(5),液压伸缩杆(5)的底端固定设置有位于支撑架(1)内部的冲压上模(6),冲压上模(6)的底端固定设置有若干与冲压孔(4)相匹配的冲压头(7),冲压上模(6)的底部活动设置有穿插于冲压上模(6)的限位压合组件(8)。2.根据权利要求1所述的一种钣金冲孔装置,其特征在于:所述限位压合组件(8)由限位压板(9)、若干限位导向杆(10)和若干限位弹簧(11)构成,限位导向杆(10)固定连接于限位压板(9)顶端的四角,限位导向杆(10)穿插于冲压上模(6)的四角,限位弹簧(11)位于冲压上模(6)和限位压板(9)之间并套设于限位导向杆(10),限位压板(9)上开设有若干与冲压头(7)相匹配的通孔(12)。3.根据权利要求2所述的一种钣金冲孔装置,其特征在于:所述限位压板(9)的底端固定设置有缓冲垫(13),缓冲垫(13)为橡胶材质。4.根据权利要求2所述的一种钣金冲孔装置,其特征在于:所述限位导向杆(10)的顶端固定设置有限位圆板(14),限位圆板(14)的底端固定设置有橡胶垫圈(15)。5.根据权利要求2所述的一种钣金冲孔装置,其特征在于:所述冲压上模(6)的四角均开设有与限位导向杆(10)相匹配的限位通槽(16),限位导向杆(10)与限位通槽(16)滑动连接。6.根据权利要求1所述的一种钣金冲孔装置,其特征在于:所述冲压上模(6)的顶端固定设置有若干穿插于支撑架(1)的限位杆(17),冲压下模(3)与支撑架(1)之间形成板材放置槽(18)。7.根据权利要求1所述的一种钣金冲孔装置,其特征在于:所述支撑架(1)的底部设置有与支撑腿(2)相配合连接的废料收集传送带(19),废料收集传送带(19)的一端设置有废料收集箱(20)。

技术总结

本实用新型涉及冲孔装置技术领域,且公开了一种钣金冲孔装置,解决了现有钣金冲孔装置在冲孔作业时容易导致板材变形的问题,其包括支撑架,所述支撑架的底端固定设置有若干支撑腿,支撑架内部的底端固定设置有冲压下模,冲压下模上开设有若干冲压孔,支撑架顶端的中间位置固定设置有穿插于支撑架的液压伸缩杆,液压伸缩杆的底端固定设置有位于支撑架内部的冲压上模,冲压上模的底端固定设置有若干与冲压孔相匹配的冲压头,冲压上模的底部活动设置有穿插于冲压上模的限位压合组件;通过该钣金冲孔装置能够在冲孔时对板材进行压合限位,避免板材发生变形。免板材发生变形。免板材发生变形。

技术研发人员:刘建华

受保护的技术使用者:福建申工电源设备有限公司

技术研发日:2022.09.14

技术公布日:2022/10/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1