一种大面域板体悬置加工支撑装置的制作方法

1.本申请涉及大面域板体加工技术领域,尤其涉及一种大面域板体悬置加工支撑装置。

背景技术:

2.大面域板体是机械加工中广泛存在的一种工件结构,其后期可用作设备的盖体等多方面用途。目前进行该大面域板体成型时包括坯料的切割、板体表面的铣削、钻孔等加工方式。在进行铣削、钻孔等加工时将该大面域板体水平夹持在机床工作台上,通过机床相应的刀具进行加工。

3.如说明书附图1-3所示,目前最便捷的夹持方式是将大面域板体平贴放置在机床工作台上,通过与机床工作台的倒t型槽配合的压板将板体的侧边压紧,实现对板体的夹持操作,在该夹紧状态下,大面域板体的底面与机床工作台表面直接且全部接触,由于机床工作台使用频率高。且不断的夹持不同类型的工件,在长时间使用后,其表面会造成磨损,对大面域板体的底面造成较大的磨损。而在当将大面域板体的上表面通过该夹持方式加工成型后,将其翻转后对其下表面进行再次加工时,其加工完成的上表面与工作台表面平贴接触,会对加工后的上表面造成再次磨损,从而影响该类工件的加工成型,因此该类大面域的板体的加工精度受限,不能有效的提高。

4.而目前为了避免上述板体的上下表面与机床工作台表面接触而影响其加工精度的问题,如说明书附图4-5所示,在工作台上设置支撑夹具,对板体的底面边缘进行支撑,从而实现将板体悬置夹持在工作台上,致使其上下表面在加工时脱离与工作台表面的接触。而该种夹持方式存在的问题是:板体顶面在与加工刀具接触后,较大的刀具加工作用力会传递至板体上,致使板体向下弯曲,造成加工的偏位及加工结构的偏斜,同样影响板体的加工精度。

技术实现要素:

5.针对上述存在的问题,本申请旨在提供一种大面域板体悬置加工支撑装置,其均匀支撑在悬置夹持的大面域板体的底面上,对悬置状态下的板体中部位置进行稳定支撑,以克服在进行加工时,刀具传递的较大加工外力而造成板体向下弯曲影响其加工精度的问题。

6.为了实现上述目的,本申请所采用的技术方案如下:一种大面域板体悬置加工支撑装置,所述板体水平悬置夹持在机床工作台上,其特征在于:所述支撑装置包括装配连接部件和支撑部件,所述装配连接部件与所述机床工作台连接紧固,所述支撑部件设置在所述装配连接部件顶部且与水平悬置状态下的所述板体底面紧贴支撑。

7.进一步的,所述装配连接部件包括滑动嵌入至所述机床工作台内的紧固拉板,在其内螺纹穿设有伸出至所述机床工作台表面且与该表面紧贴接触的压板。

8.进一步的,所述支撑部件为竖向固定在所述压板顶面的伸缩柱,其包括螺纹连接

的上柱体和下柱体。

9.优选的,在所述上柱体顶端三维转动设置有紧贴所述板体底面的平贴支撑板。

10.本申请的有益效果是:在装配连接部件与机床工作台连接紧固状态下,通过支撑部件与悬置夹持的板体底面进行均匀间距支撑,提高悬置状态下板体中心位置的支撑强度,以克服刀具加工时较大的加工外力而造成板体向下弯曲的问题,从而保持板体在加工时表面的平整强度,进而提高加工精度,同时也避免对板体加工时表面造成的大范围接触磨损。

附图说明

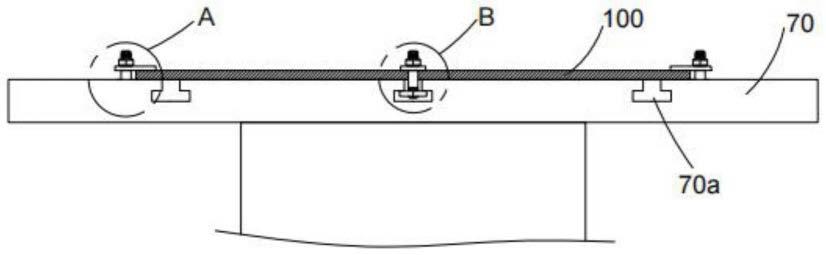

11.图1为目前大面域板体平贴夹持示意图。

12.图2为图1中a处结构放大图。

13.图3为图1中b处结构放大图。

14.图4为目前对板体悬置夹持示意图。

15.图5为图4中c处结构放大图。

16.图6为本申请支撑装置整体结构图。

17.图7为本申请支撑装置在图4中的应用示意图。

18.图8为图6中d处结构放大图。

19.其中,5-压板;60-支撑夹具;70-机床工作台;70a-倒t型槽;100-大面域板体。

具体实施方式

20.为了使本领域的普通技术人员能更好的理解本申请的技术方案,下面结合附图和实施例对本申请的技术方案做进一步的描述。

21.参照附图6-8所示的一种大面域板体悬置加工支撑装置,所述板体水平悬置夹持在机床工作台上。如图1、4、7所示,机床工作台为水平旋转驱动结构,其表面沿周向间距设置有多个用于加工工件装配夹持的倒t型槽70a。

22.所述支撑装置包括装配连接部件和支撑部件,所述装配连接部件与所述机床工作台连接紧固,实现对大面域板体的支撑基点。

23.所述支撑部件设置在所述装配连接部件顶部且与水平悬置状态下的所述板体底面紧贴支撑。在装配连接部件与所述机床工作台连接紧固状态下,通过支撑部件与悬置夹持的板体底面进行均匀间距支撑,提高悬置状态下板体中心位置的支撑强度,以克服刀具加工时较大的加工外力而造成板体向下弯曲的问题,从而保持板体在加工时表面的平整强度,进而提高加工精度,同时也避免对板体加工时表面造成的大范围接触磨损。

24.如图7-8所示,所述装配连接部件包括滑动嵌入至所述机床工作台内的紧固拉板1,在其内螺纹穿设有伸出至所述机床工作台表面且与该表面紧贴接触的压板2。将紧固拉板1滑动嵌入至工作台的倒t型槽中并滑动至板体底部需要支撑的位置处,接着将压板2与紧固拉板1螺纹连接(压板2底部设置有螺纹穿设在紧固拉板1中的螺杆21,紧固拉板1通过与倒t型槽的间隙配合限制其转动,进而可通过旋转压板2实现紧固),同时使得压板2压紧在工作台表面、紧固拉板1紧贴在倒t型槽的内顶面,实现对板体底部支撑点的固定。

25.如图7-8所示,所述支撑部件为竖向固定在所述压板2顶面的伸缩柱3,其包括螺纹

连接的上柱体31和下柱体32。在上述通过旋转压板2将其与工作台表面紧贴接触后,接着旋转上柱体31,使其相对于下柱体32向上移动而与板体底面紧贴,从而实现对悬置夹持状态下的板体的底面支撑。

26.在首先进行板体上表面加工(如铣削加工)时,板体的下表面处于未加工的状态,该状态为坯料结构,使得下表面的平面精度较差,因此会存在上柱体31顶面不能实现与板体下表面的紧贴接触,不仅造成支撑稳定性的不足,同时倾斜接触支撑的状态还会对板体下表面硬性机械损伤(上柱体31侧边线会与板体下表面接触而造成凹坑的缺陷),因此,为了解决该问题,如图8所示,在所述上柱体31顶端三维转动设置有紧贴所述板体底面的平贴支撑板4。在上柱体31提供支撑力作用下,其顶端的平贴支撑板4能在空间内转动的结构下能紧贴在板体下表面,进而实现与板体下表面的平贴接触及稳定支撑,解决因板体表面不平整而造成支撑力不平衡及造成接触损伤的问题。

27.本申请的原理是:该支撑装置在使用时,首先将紧固拉板1滑动嵌入至工作台的倒t型槽中并滑动至板体底部需要支撑的位置处,接着将压板2与紧固拉板1螺纹连接,同时使得压板2压紧在工作台表面、紧固拉板1紧贴在倒t型槽的内顶面,实现对板体底部支撑点的固定。接着旋转上柱体31并使其上移,最终使得平贴支撑板4与板体下表面的平贴接触及实现稳定支撑。

28.以上显示和描述了本申请的基本原理、主要特征和本申请的优点。在不脱离本申请精神和范围的前提下,本申请还会有各种变化和改进,这些变化和改进都落入要求保护的本申请范围内。

技术特征:

1.一种大面域板体悬置加工支撑装置,所述板体水平悬置夹持在机床工作台上,其特征在于:所述支撑装置包括装配连接部件和支撑部件,所述装配连接部件与所述机床工作台连接紧固,所述支撑部件设置在所述装配连接部件顶部且与水平悬置状态下的所述板体底面紧贴支撑。2.根据权利要求1所述的一种大面域板体悬置加工支撑装置,其特征在于:所述装配连接部件包括滑动嵌入至所述机床工作台内的紧固拉板(1),在其内螺纹穿设有伸出至所述机床工作台表面且与该表面紧贴接触的压板(2)。3.根据权利要求2所述的一种大面域板体悬置加工支撑装置,其特征在于:所述支撑部件为竖向固定在所述压板(2)顶面的伸缩柱(3),其包括螺纹连接的上柱体(31)和下柱体(32)。4.根据权利要求3所述的一种大面域板体悬置加工支撑装置,其特征在于:在所述上柱体(31)顶端三维转动设置有紧贴所述板体底面的平贴支撑板(4)。

技术总结

本申请公开了一种大面域板体悬置加工支撑装置,所述板体水平悬置夹持在机床工作台上。所述支撑装置包括装配连接部件和支撑部件,所述装配连接部件与所述机床工作台连接紧固,所述支撑部件设置在所述装配连接部件顶部且与水平悬置状态下的所述板体底面紧贴支撑。在装配连接部件与机床工作台连接紧固状态下,通过支撑部件与悬置夹持的板体底面进行均匀间距支撑,提高悬置状态下板体中心位置的支撑强度,以克服刀具加工时较大的加工外力而造成板体向下弯曲的问题,从而保持板体在加工时表面的平整强度,进而提高加工精度,同时也避免对板体加工时表面造成的大范围接触磨损。对板体加工时表面造成的大范围接触磨损。对板体加工时表面造成的大范围接触磨损。

技术研发人员:李智 李娴

受保护的技术使用者:陕西通力信金属材料股份有限公司

技术研发日:2022.11.02

技术公布日:2023/3/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1