一种板材自动上料装置的制作方法

本技术属于冲压机板材上料,具体涉及一种板材自动上料装置。

背景技术:

1、板材自动上料装置是一种用于板材加工过程中,对板材进行自动上料运输的装置设备。

2、目前,市面上的板材上料通常需要工作人员手动对板材进行搬运上料,需要工作人员花费大量时间进行上料,降低冲压机对板材的加工速率;

3、现有工作人员将板材上料后,使得板材直接与加工面接触,促使板材与冲压机的加工区域偏离过远,继而极大程度的影响装置的使用。

4、因此,需要一种板材自动上料装置,解决现有技术中存在的工作人员手动对板材进行搬运上料,需要工作人员花费大量时间进行上料,降低冲压机对板材的加工速率以及将手动板材上料后,使得板材直接与加工面接触,促使板材与冲压机的加工区域偏离过远的问题。

技术实现思路

1、本实用新型的目的在于提供一种板材自动上料装置,以解决上述背景技术中提出的问题。

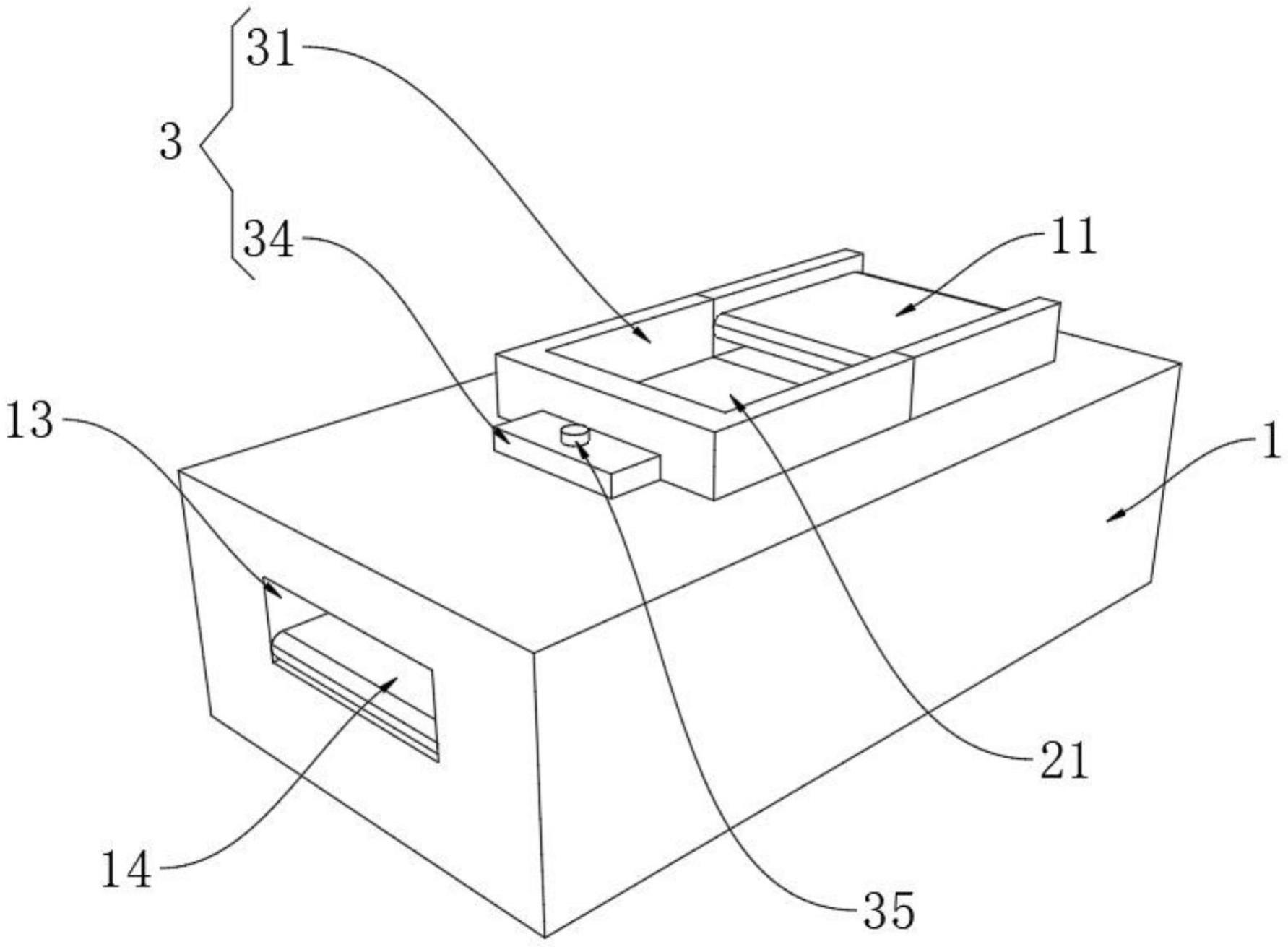

2、为实现上述目的,本实用新型提供如下技术方案:一种板材自动上料装置,包括台体,所述台体的顶端固定有输送带,所述台体的顶端开设有凹槽,所述凹槽的内壁一侧开设有凹孔,所述凹孔的内壁设有传动带,所述凹槽的内壁另一侧开设有连接槽,所述连接槽的内壁一侧固定有液压缸,所述液压缸的一端固定有推板,所述推板的一侧设有调节机构,所述调节机构包括顶板,所述顶板的外壁与凹槽的内壁滑动,所述顶板的一侧与推板的一侧滑动,所述顶板的底端粘接有支撑板,所述支撑板的底端固定有升降柱,所述升降柱的底端与凹槽的内壁底端固定,所述支撑板的顶端开设有固定槽,所述固定槽的内壁卡接有缓冲垫,所述缓冲垫的顶端与顶板的底端粘接。

3、方案中需要说明的是,所述台体的顶端设有限位机构,所述限位机构包括限位板,所述限位板的底端与台体的顶端滑动,所述限位板的一侧固定有两个卡块,所述输送带的一侧开设有两个卡槽,两个所述卡槽的内壁均与卡块的外壁卡接,所述限位板的另一侧固定有环板,所述环板的内壁螺纹有螺杆,所述台体的顶端开设有圆槽,所述圆槽的内壁与螺杆的外壁螺纹。

4、进一步值得说明的是,所述输送带的内壁宽度尺寸大小与限位板的内壁宽度尺寸大小匹配设置。

5、更进一步需要说明的是,所述缓冲垫的外壁高度尺寸大小与固定槽的内壁深度尺寸大小匹配设置,所述缓冲垫的外壁底端面积尺寸大小与固定槽的内壁底端面积尺寸大小匹配设置。

6、作为一种优选的实施方式,两个所述卡块的外壁横截面面积尺寸大小均与卡槽的内壁横截面面积尺寸大小匹配设置,两个所述卡块的外壁长度尺寸大小均与卡槽的内壁深度尺寸大小匹配设置。

7、作为一种优选的实施方式,所述圆槽的内环壁内表面直径尺寸大小与螺杆的外环壁外表面直径尺寸大小匹配设置,所述螺杆的外环壁外表面直径尺寸大小与环板的内环壁内表面直径尺寸大小匹配设置。

8、与现有技术相比,本实用新型提供的一种板材自动上料装置,至少包括如下有益效果:

9、(1)通过设有顶板、支撑板、升降柱、固定槽、缓冲垫,使用顶板的底端与支撑板的顶端粘接,促使顶板的底端与固定槽内壁卡接的缓冲垫顶端粘接,促使顶板与支撑板之间连接的稳固性,将板材放在输送带的内壁顶端,控制输送带将板材运输至顶板的顶端,使得外界冲压机对板材加工后,控制升降柱带动板材下降,直到顶板顶端与传动带的顶端保持水平,控制液压缸带动推板将板材推向传动带的顶端,便于提高装置更好的将板材进行自动上料,继而减少工作人员搬运板材上料的加工时间,提高工作人员的工作效率。

10、(2)通过设有限位板、卡块、卡槽、环板、螺杆、圆槽,使用限位板的一侧与输送带的一侧粘接,同时使用螺杆的外壁与环板的内壁螺纹,致使环板与台体和输送带之间安装的稳定,便于提高装置对上料后的板材进行限位,避免板材移动,影响装置对其正常的冲压加工。

技术特征:

1.一种板材自动上料装置,包括台体(1),其特征在于,所述台体(1)的顶端固定有输送带(11),所述台体(1)的顶端开设有凹槽(12),所述凹槽(12)的内壁一侧开设有凹孔(13),所述凹孔(13)的内壁设有传动带(14),所述凹槽(12)的内壁另一侧开设有连接槽(15),所述连接槽(15)的内壁一侧固定有液压缸(16),所述液压缸(16)的一端固定有推板(17),所述推板(17)的一侧设有调节机构(2),所述调节机构(2)包括顶板(21),所述顶板(21)的外壁与凹槽(12)的内壁滑动,所述顶板(21)的一侧与推板(17)的一侧滑动,所述顶板(21)的底端粘接有支撑板(22),所述支撑板(22)的底端固定有升降柱(23),所述升降柱(23)的底端与凹槽(12)的内壁底端固定,所述支撑板(22)的顶端开设有固定槽(24),所述固定槽(24)的内壁卡接有缓冲垫(25),所述缓冲垫(25)的顶端与顶板(21)的底端粘接。

2.根据权利要求1所述的一种板材自动上料装置,其特征在于:所述台体(1)的顶端设有限位机构(3),所述限位机构(3)包括限位板(31),所述限位板(31)的底端与台体(1)的顶端滑动,所述限位板(31)的一侧固定有两个卡块(32),所述输送带(11)的一侧开设有两个卡槽(33),两个所述卡槽(33)的内壁均与卡块(32)的外壁卡接,所述限位板(31)的另一侧固定有环板(34),所述环板(34)的内壁螺纹有螺杆(35),所述台体(1)的顶端开设有圆槽(36),所述圆槽(36)的内壁与螺杆(35)的外壁螺纹。

3.根据权利要求2所述的一种板材自动上料装置,其特征在于:所述输送带(11)的内壁宽度尺寸大小与限位板(31)的内壁宽度尺寸大小匹配设置。

4.根据权利要求1所述的一种板材自动上料装置,其特征在于:所述缓冲垫(25)的外壁高度尺寸大小与固定槽(24)的内壁深度尺寸大小匹配设置,所述缓冲垫(25)的外壁底端面积尺寸大小与固定槽(24)的内壁底端面积尺寸大小匹配设置。

5.根据权利要求2所述的一种板材自动上料装置,其特征在于:两个所述卡块(32)的外壁横截面面积尺寸大小均与卡槽(33)的内壁横截面面积尺寸大小匹配设置,两个所述卡块(32)的外壁长度尺寸大小均与卡槽(33)的内壁深度尺寸大小匹配设置。

6.根据权利要求2所述的一种板材自动上料装置,其特征在于:所述圆槽(36)的内环壁内表面直径尺寸大小与螺杆(35)的外环壁外表面直径尺寸大小匹配设置,所述螺杆(35)的外环壁外表面直径尺寸大小与环板(34)的内环壁内表面直径尺寸大小匹配设置。

技术总结

本技术公开了一种板材自动上料装置,属于冲压机板材上料技术领域,针对了手动对板材进行搬运上料,需要花费大量时间进行上料,降低冲压机对板材的加工速率以及将手动板材上料后,板材与冲压机的加工区域偏离过远的问题,包括台体,台体的顶端固定有输送带;本技术设有顶板、支撑板、升降柱、固定槽、缓冲垫,使用顶板的底端与支撑板的顶端粘接,将板材放在输送带的内壁顶端,控制输送带将板材运输至顶板的顶端,控制升降柱带动板材下降,控制液压缸带动推板将板材推向传动带的顶端,设有限位板、卡块、卡槽、环板、螺杆、圆槽,使用限位板的一侧与输送带的一侧粘接,同时使用螺杆的外壁与环板的内壁螺纹。

技术研发人员:徐国元

受保护的技术使用者:苏州市科里斯顿精工机械有限公司

技术研发日:20221118

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!