一种深孔钻回油装置的制作方法

本技术涉及金属加工配件,尤其是涉及一种深孔钻回油装置。

背景技术:

1、深孔钻是一款专门用于加工深孔的钻头,在机械加工中通常把孔深与孔径之比大于6的孔称为深孔。深孔钻削时,散热和排屑困难,且因钻杆细长而刚性差,易产生弯曲和振动,一般都要借助压力冷却系统解决冷却和排屑问题。为了避免浪费,冷却和排屑所用的切削液一般都是经过过滤之后循环使用,在循环使用之前,必须把切削液中的切屑等杂质去除,以免损坏钻头和降低工件的质量。

2、磁性排屑机利用永磁材料所产生的强磁场的磁力,将切屑吸附在排屑机的工作磁板上,可以处理切削液中的大部分杂质,但是对于一些细微带磁金属、金属泥却不能很好的处理。

3、公开号为cn214237343u的国内实用新型专利磁性排屑机,公开了一种磁性排屑机,其包括机体和传送带,机体上设有支撑板,支撑板上设有转动电机,转动电机的输出轴连接有转动辊,转动辊位于传送带下方,转动辊上设有刮板,刮板与传送带接触。主要通过刮板来对传送带上的细微带磁金属和金属泥进行刮除,而对于切削液中的杂质并不能很好的处理,导致切削液还是不能直接循环使用。

4、因此行业内需要一种新的解决方案,能把切削液中的细微带磁金属和金属泥进行过滤和沉淀,达到过滤后切削液能直接循环使用的目的。

技术实现思路

1、本实用新型为克服上述情况不足,旨在提供一种能解决上述问题的技术方案。

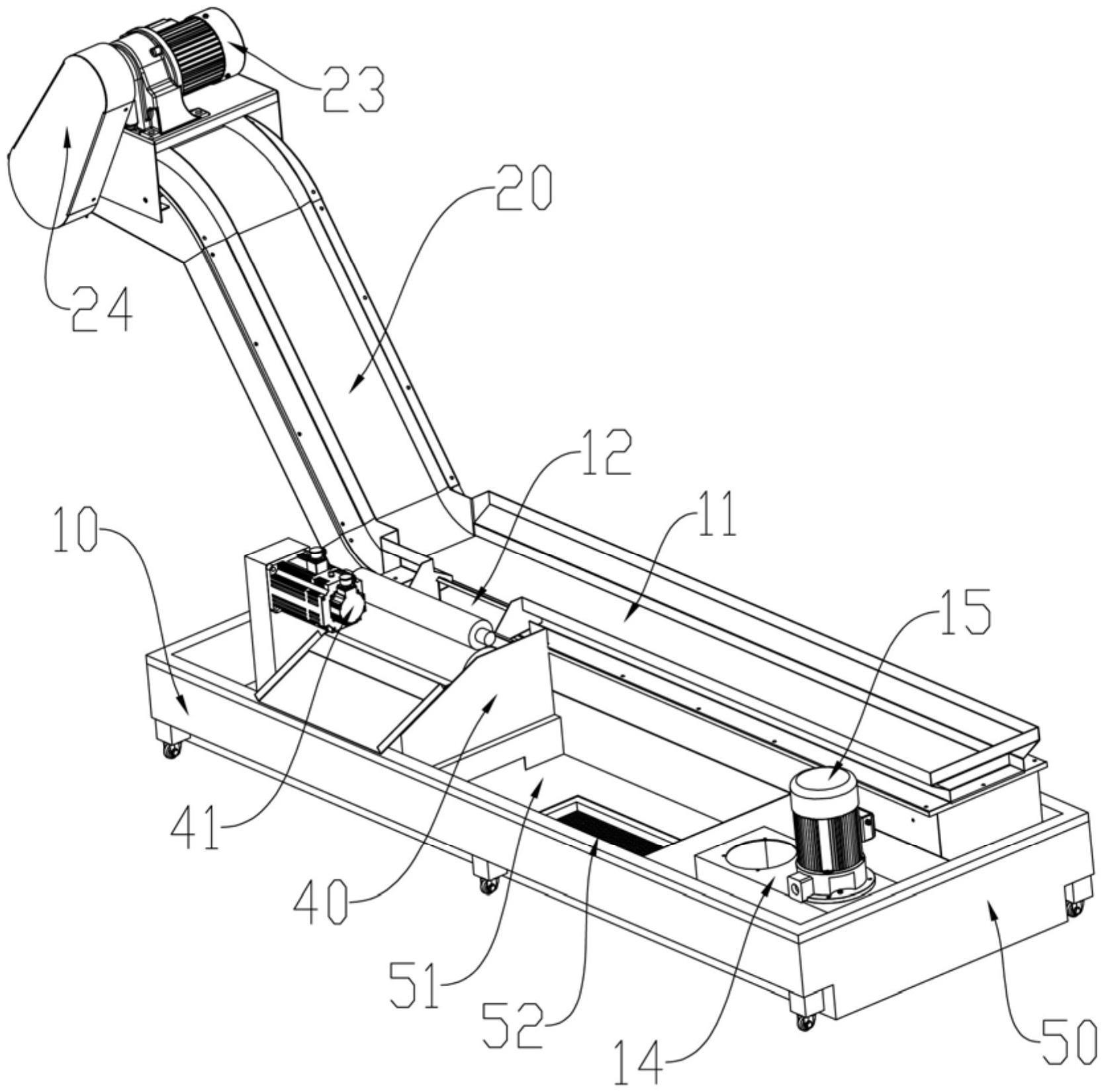

2、一种深孔钻回油装置,包括箱体、固定连接在箱体上部的磁性排屑部件、固定连接在磁性排屑部件一侧的磁性分离部件、位于箱体下部的沉淀组件、以及安装在沉淀组件上方的回油泵;箱体上设置有积液槽和出液口,积液槽用于接收外部机床流入的切削液;磁性排屑部件的水平部分位于积液槽内并带动切削液中的杂质从磁性排屑部件的排屑口排出;出液口位于积液槽和磁性分离部件相抵的一侧,出液口用于排出切削液到磁性分离部件中;磁性分离部件挤出切削液中的细微杂质后把切削液排入沉淀组件,沉淀组件对遗漏的杂质进行沉淀,并把沉淀后的干净切削液供给回油泵抽取循环使用。

3、作为本实用新型进一步的方案:出液口设置在积液槽离磁性排屑部件的排屑口近的一端;磁性分离部件设置在积液口下方,使积液口排出的切削液流入磁性分离部件的入口端。

4、作为本实用新型进一步的方案:沉淀组件设置有沉淀槽,沉淀槽位于磁性分离部件的下方,用于接收从磁性分离部件出口端排出的切削液,并进行初步沉淀。

5、作为本实用新型进一步的方案:沉淀槽远离磁性分离部件的一端设置有通孔,通孔设置在凸出于沉淀槽底部的凸柱上,并贯通凸柱;通孔内设置有微细网格,微细网格用于对切削液中的杂质进行拦截。

6、作为本实用新型进一步的方案:沉淀组件设置有第一沉淀隔层和第二沉淀隔层,第一沉淀隔层位于通孔下方,用于接收从通孔内流出的切削液,并进行再次沉淀;箱体位于第一沉淀隔层和第二沉淀隔层之间的内壁上设置有方孔,方孔距离沉淀组件的底面具有一定距离,使切削液经过第一沉淀隔层沉淀后流入第二沉淀隔层。

7、作为本实用新型进一步的方案:箱体外侧设置有相互配合的回油孔和回油支架,回油孔位于第二沉淀隔层上方,回油支架上安装有回油泵,回油泵抽取第二沉淀隔层的干净切削液循环使用。

8、作为本实用新型进一步的方案:磁性分离部件设置有第二减速电机、传动连接在电机转动轴上的传动构件、传动连接在传动构件上的磁辊、以及抵接在磁辊上的胶辊,第二减速电机通过传动构件把动力传导给磁辊,带动磁辊转动,胶辊和磁辊相互配合挤出切削液中的杂质。

9、作为本实用新型进一步的方案:磁性分离部件设置有刮屑板和导屑板,刮屑板的一端设置在磁辊的一侧并与磁辊间歇配合,从而把磁辊上的磁性颗粒刮削分离出来,使磁性颗粒通过连接在刮屑板另一端的导屑板排出到外部的集屑箱中。

10、作为本实用新型进一步的方案:磁性排屑部件设置有z形机壳、固定连接在机壳上的第一减速电机和驱动轴、传动连接在驱动轴和电机转动轴上的驱动链条、传动连接在驱动轴上的转动链条、以及铰接在转动链条上的永磁链板,第一减速电机通过驱动链条带动驱动轴,驱动轴带动转动链条,转动链条带动永磁链板进行循环转动,从而把切削液中的杂质带出到排屑口排出。

11、与现有技术相比,本实用新型的有益效果是:

12、通过设置磁性排屑部件对切削液先进行排屑,排出大颗粒的杂质,然后使用磁性分离部件对细微带磁金属和金属泥进行挤压,从而排出其中的细微杂质;再经过多次沉淀,使遗漏的杂质通过沉淀的方式进行滤除,最后得到干净的切削液从而可以实现循环利用。回油装置可以对切削液进行同步的多功能过滤和沉淀,从而实现大颗粒杂质和细微杂质同步滤除,实现高效率的循环使用,节约了空间和设备,提高了生产效率,也节约了切削液的支出成本。

13、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.一种深孔钻回油装置,包括箱体(10)、固定连接在箱体(10)上部的磁性排屑部件(20)、固定连接在磁性排屑部件(20)一侧的磁性分离部件(40)、位于箱体(10)下部的沉淀组件(50)、以及安装在沉淀组件(50)上方的回油泵(15);其特征在于,箱体(10)上设置有积液槽(11)和出液口(12),积液槽(11)用于接收外部机床流入的切削液;磁性排屑部件(20)的水平部分位于积液槽(11)内并带动切削液中的杂质从磁性排屑部件(20)的排屑口排出;出液口(12)位于积液槽(11)和磁性分离部件(40)相抵的一侧,出液口(12)用于排出切削液到磁性分离部件(40)中;磁性分离部件(40)挤出切削液中的细微杂质后把切削液排入沉淀组件(50),沉淀组件(50)对遗漏的杂质进行沉淀,并把沉淀后的干净切削液供给回油泵(15)抽取循环使用。

2.根据权利要求1所述的一种深孔钻回油装置,其特征在于,出液口(12)设置在积液槽(11)离磁性排屑部件(20)的排屑口近的一端;磁性分离部件(40)设置在积液口下方,使积液口排出的切削液流入磁性分离部件(40)的入口端。

3.根据权利要求1所述的一种深孔钻回油装置,其特征在于,沉淀组件(50)设置有沉淀槽(51),沉淀槽(51)位于磁性分离部件(40)的下方,用于接收从磁性分离部件(40)出口端排出的切削液,并进行初步沉淀。

4.根据权利要求3所述的一种深孔钻回油装置,其特征在于,沉淀槽(51)远离磁性分离部件(40)的一端设置有通孔(52),通孔(52)设置在凸出于沉淀槽(51)底部的凸柱(53)上,并贯通凸柱(53);通孔(52)内设置有微细网格(54),微细网格(54)用于对切削液中的杂质进行拦截。

5.根据权利要求1所述的一种深孔钻回油装置,其特征在于,沉淀组件(50)设置有第一沉淀隔层(55)和第二沉淀隔层(56),第一沉淀隔层(55)位于通孔(52)下方,用于接收从通孔(52)内流出的切削液,并进行再次沉淀;箱体(10)位于第一沉淀隔层(55)和第二沉淀隔层(56)之间的内壁上设置有方孔(57),方孔(57)距离沉淀组件(50)的底面具有一定距离,使切削液经过第一沉淀隔层(55)沉淀后流入第二沉淀隔层(56)。

6.根据权利要求5所述的一种深孔钻回油装置,其特征在于,箱体(10)外侧设置有相互配合的回油孔(13)和回油支架(14),回油孔(13)位于第二沉淀隔层(56)上方,回油支架(14)上安装有回油泵(15),回油泵(15)抽取第二沉淀隔层(56)的干净切削液循环使用。

7.根据权利要求1所述的一种深孔钻回油装置,其特征在于,磁性分离部件(40)设置有第二减速电机(41)、传动连接在电机转动轴上的传动构件(42)、传动连接在传动构件(42)上的磁辊(43)、以及抵接在磁辊(43)上的胶辊(44),第二减速电机(41)通过传动构件(42)把动力传导给磁辊(43),带动磁辊(43)转动,胶辊(44)和磁辊(43)相互配合挤出切削液中的杂质。

8.根据权利要求1所述的一种深孔钻回油装置,其特征在于,磁性分离部件(40)设置有刮屑板(45)和导屑板(46),刮屑板(45)的一端设置在磁辊(43)的一侧并与磁辊(43)间歇配合,从而把磁辊(43)上的磁性颗粒刮削分离出来,使磁性颗粒通过连接在刮屑板(45)另一端的导屑板(46)排出到外部的集屑箱中。

9.根据权利要求1所述的一种深孔钻回油装置,其特征在于,磁性排屑部件(20)设置有z形机壳、固定连接在机壳上的第一减速电机(23)和驱动轴(25)、传动连接在驱动轴(25)和电机转动轴上的驱动链条(24)、传动连接在驱动轴(25)上的转动链条(26)、以及铰接在转动链条(26)上的永磁链板(27),第一减速电机(23)通过驱动链条(24)带动驱动轴(25),驱动轴(25)带动转动链条(26),转动链条(26)带动永磁链板(27)进行循环转动,从而把切削液中的杂质带出到排屑口排出。

技术总结

本技术涉及金属加工配件技术领域,尤其是涉及一种深孔钻回油装置,包括箱体、磁性排屑部件、磁性分离部件、沉淀组件和回油泵;箱体上设置有积液槽和出液口;磁性排屑部件的水平部分位于积液槽内并带动切削液中的杂质从磁性排屑部件的排屑口排出;出液口位于积液槽和磁性分离部件相抵的一侧;磁性分离部件把切削液排入沉淀组件,沉淀组件对遗漏的杂质进行沉淀以便循环使用。通过设置磁性排屑部件和磁性分离部件,经过多次沉淀,把遗漏的杂质进行滤除,可以对切削液进行同步的多功能过滤和沉淀,从而实现大颗粒杂质和细微杂质同步滤除,实现高效率的循环使用,节约了空间和设备,提高了生产效率,也节约了切削液的支出成本。

技术研发人员:胡明星,张子凯,汪新平

受保护的技术使用者:东莞市艾能炬机械有限公司

技术研发日:20221119

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!