用于U形电机铁芯冲裁模具结构的制作方法

本技术涉及模具,特别涉及一种用于u形电机铁芯冲裁模具结构。

背景技术:

1、冲裁是靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件(冲压件)的成形加工方法。

2、目前u形电机铁芯在冲裁加工时,由于冲裁模具设计不合理,导致冲裁后u形电机铁芯变形严重,铁芯的对称度及平面度极不稳定,无法满足客户量产要求。

技术实现思路

1、针对现有技术的不足和缺陷,提供一种用于u形电机铁芯冲裁模具结构,能够减少u形电机铁芯的变形量,从而保证u形电机铁芯的对称度和平面度。

2、为实现上述目的,本实用新型提供以下技术方案。

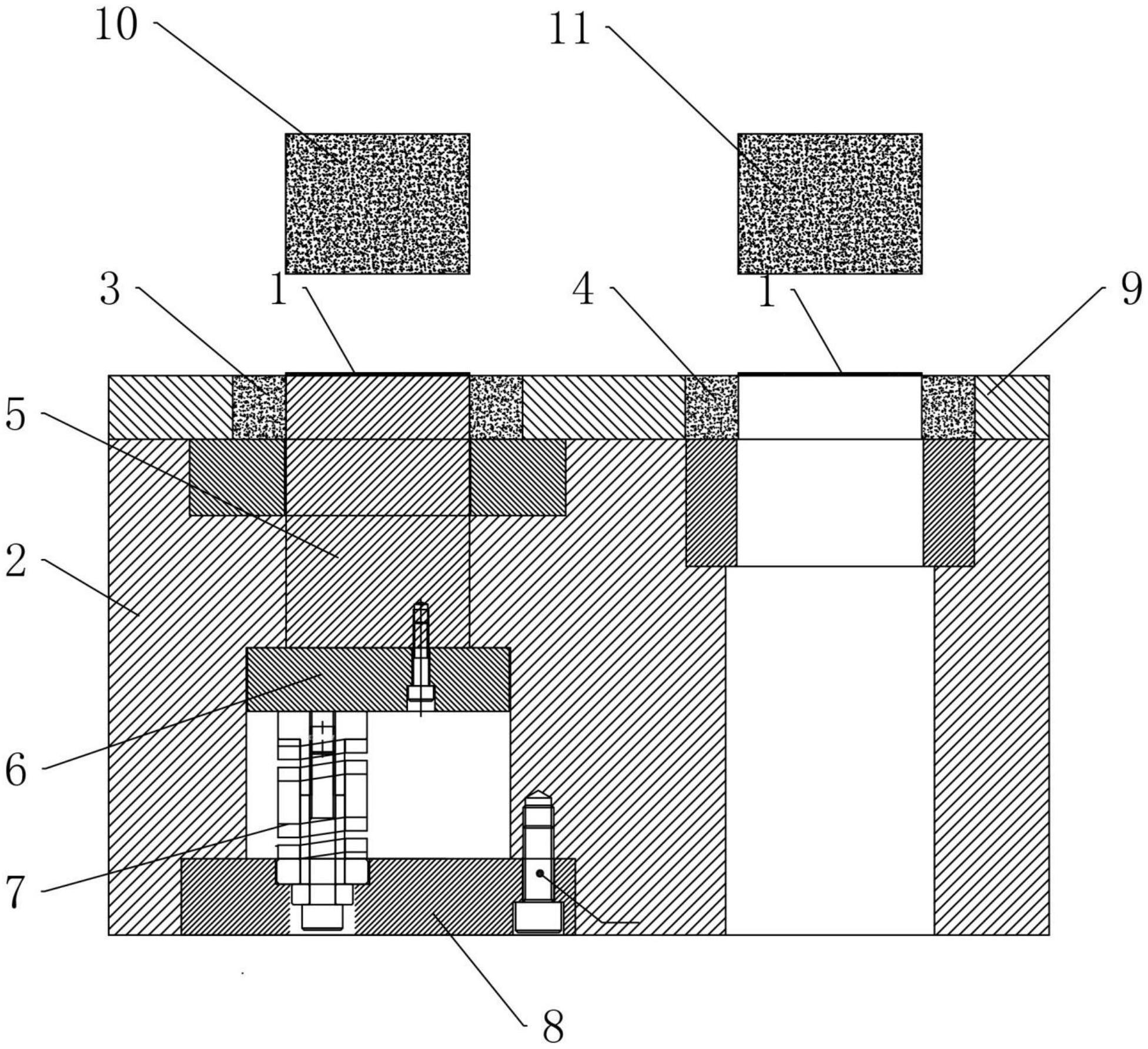

3、用于u形电机铁芯冲裁模具结构,包括上模和下模,所述下模包括基座、顶块和弹簧组件,所述基座上具有预冲工位和落料工位,所述基座包括设置于预冲工位处的预冲凹模和设置于落料工位处的落料凹模,所述基座内设有安装腔,所述顶块活动设置于基座上,并且顶块的顶端设置于预冲工位处顶块的底端位于安装腔内,所述弹簧组件设置于安装腔内,且所述弹簧组件与所述顶块相抵,所述基座上设有位于落料工位处的落料口,所述上模包括设置于所述预冲工位上方的预冲凸模和设置于落料工位上方的落料凸模。

4、本实用新型的有益效果为:本实用新型的冲裁模具结构,使用时,先将产品放置于预冲工位处,通过预冲凸模将产品冲进预冲凹模中,通过预冲凹模对产品预冲成型,并且预冲凸模会推动顶块压缩弹簧组件进行下移,当预冲凸模与预冲凹模分离时,弹簧组件复位,从而带动顶块上移,从而将预冲完成的产品顶出预冲凹模,再将产品移送至落料工位处,通过落料凸模把产品完全冲进落料凹模里,完成最终落料,通过将u形电机铁芯由两个工位共同完成冲裁,最大化减小产品变形量,从而保证铁芯对称度及平面度达到客户要求且稳定,并且通过设置弹簧组件,从而便于将预冲完成的产品顶出预冲凹模。

5、作为本实用新型的一种改进,所述安装腔内还设有连接板,所述连接板通过紧固件与顶块连接,并且连接板的外周与安装腔的内壁相抵。通过上述改进,能够避免弹簧组件将顶块顶出过度。

6、作为本实用新型的一种改进,所述基座的底部设有用于将安装腔进行封闭的安装板,所述弹簧组件一端与安装板相抵,所述弹簧组件另一端与顶块相抵。通过上述改进,便于弹簧组件的安装。

7、作为本实用新型的一种改进,所述弹簧组件包括设置于安装板上的底座、活动设置于底座上的顶杆以及套设于顶杆外周的弹簧,所述弹簧一端与底座相抵,弹簧另一端与顶杆相抵,顶杆在弹簧的作用下与顶块相抵。通过上述改进,使得弹簧安装更加稳定。

8、作为本实用新型的一种改进,所述弹簧组件还包括连接杆,所述底座上设有与连接杆配合的导向孔,所述连接杆的端部穿过导向孔与顶杆连接。

9、作为本实用新型的一种改进,所述基座上还设有用于将预冲凹模和落料凹模进行固定的固定板。

10、作为本实用新型的一种改进,所述顶块通过弹簧组件进行支撑,并且使得所述顶块的上端面与预冲凹模的上端面齐平。

技术特征:

1.用于u形电机铁芯冲裁模具结构,包括上模和下模,其特征在于:所述下模包括基座、顶块和弹簧组件,所述基座上具有预冲工位和落料工位,所述基座包括设置于预冲工位处的预冲凹模和设置于落料工位处的落料凹模,所述基座内设有安装腔,所述顶块活动设置于基座上,并且顶块的顶端设置于预冲工位处,顶块的底端位于安装腔内,所述弹簧组件设置于安装腔内,且所述弹簧组件与所述顶块相抵,所述基座上设有位于落料工位处的落料口,所述上模包括设置于所述预冲工位上方的预冲凸模和设置于落料工位上方的落料凸模。

2.根据权利要求1所述的用于u形电机铁芯冲裁模具结构,其特征在于:所述安装腔内还设有连接板,所述连接板通过紧固件与顶块连接,并且连接板的外周与安装腔的内壁相抵。

3.根据权利要求1所述的用于u形电机铁芯冲裁模具结构,其特征在于:所述基座的底部设有用于将安装腔进行封闭的安装板,所述弹簧组件一端与安装板相抵,所述弹簧组件另一端与顶块相抵。

4.根据权利要求3所述的用于u形电机铁芯冲裁模具结构,其特征在于:所述弹簧组件包括设置于安装板上的底座、活动设置于底座上的顶杆以及套设于顶杆外周的弹簧,所述弹簧一端与底座相抵,弹簧另一端与顶杆相抵,顶杆在弹簧的作用下与顶块相抵。

5.根据权利要求4所述的用于u形电机铁芯冲裁模具结构,其特征在于:所述弹簧组件还包括连接杆,所述底座上设有与连接杆配合的导向孔,所述连接杆的端部穿过导向孔与顶杆连接。

6.根据权利要求1所述的用于u形电机铁芯冲裁模具结构,其特征在于:所述基座上还设有用于将预冲凹模和落料凹模进行固定的固定板。

7.根据权利要求1所述的用于u形电机铁芯冲裁模具结构,其特征在于:所述顶块通过弹簧组件进行支撑,并且使得所述顶块的上端面与预冲凹模的上端面齐平。

技术总结

本技术公开了一种用于U形电机铁芯冲裁模具结构,包括上模和下模,所述下模包括基座、顶块和弹簧组件,所述基座上具有预冲工位和落料工位,所述基座包括设置于预冲工位处的预冲凹模和设置于落料工位处的落料凹模,所述基座内设有安装腔,所述顶块活动设置于基座上,并且顶块的顶端设置于预冲工位处,顶块的底端位于安装腔内,所述弹簧组件设置于安装腔内,且所述弹簧组件与所述顶块相抵,所述基座上设有位于落料工位处的落料口,所述上模包括设置于所述预冲工位上方的预冲凸模和设置于落料工位上方的落料凸模。本技术提供一种用于U形电机铁芯冲裁模具结构,能够减少U形电机铁芯的变形量,从而保证U形电机铁芯的对称度和平面度。

技术研发人员:李六松,王伟,张勇,钟丽祝

受保护的技术使用者:宁波震裕科技股份有限公司

技术研发日:20221125

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!