一种大型模锻件用模具的制作方法

本技术涉及锻造模具,特别是一种大型模锻件用模具。

背景技术:

1、在锻造航空飞机的大型模锻件等结构锻件的过程中,对于针对一类带有机械加持台类的大型模锻件,采用常规模具,一般此类锻件从原材料棒料到锻件成品的材料利用率约在75%。锻造模具常用锁扣或者导柱结构进行导向,用锁扣结构时模具厚度尺寸消耗大,用导柱结构时模具长宽尺寸较大,模具总体消耗过大。随着节能降耗的要求,现有的模具结构已经不能满足生产要求。

技术实现思路

1、实用新型目的:提供一种大型模锻件用模具,将锻件材料利用率提高至90%以上。

2、技术方案:

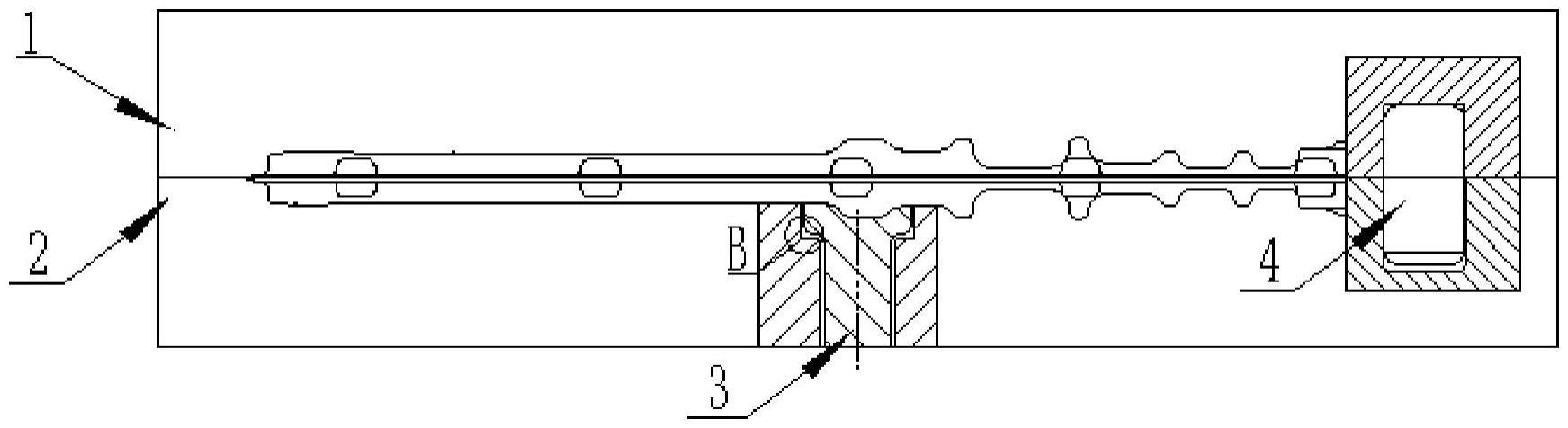

3、一种大型模锻件用模具,包括:上模1、下模2、顶出杆3、阻尼沟6、储存氧化皮坑7、毛边8,其中,上模1和下模2合模后,内部形成锻件型腔,上模1和下模2的合模面上仅贴型腔内壁设置有凹陷的毛边8,毛边8上设置有阻尼沟6,阻尼沟6位于锻件加持台两侧,下模2底部设置有通孔,顶出杆3穿过所述通孔用于顶出锻件。

4、进一步地,所述通孔为台阶孔,顶出杆3为台阶杆,台阶孔的与顶出杆3的头部下端面外侧的连接处设置有储存氧化皮坑7。

5、进一步地,上模1和下模2上分别设置有相互配合的导柱4和导柱孔5,用于定位和导向。

6、进一步地,导柱4和导柱孔5的长度和宽度方向间隙不同。

7、进一步地,在锻件为类山型结构的情况下,导柱4为两个并且设置在模具的同侧。

8、进一步地,毛边8内侧与锻件外侧保形,端头位置毛边8外侧与锻件外侧不保形。

9、有益效果:

10、采用此实用新型的设计,通过采用毛边,在锻件两端头位置不沿锻件外型设定毛边,采用两加持台中间位置放开式来降低锻造设备吨位;同时又在放开式毛边处增加阻尼沟的设计,来提高锻件的材料利用率;将顶出杆设定为带有储存氧化皮坑的设定,来降低了模具顶出杆的磨损;将导柱设定在模具同侧后,有效的缩小了模具宽度方向的尺寸,大大的降低了模具的生产成本;将导柱和导柱孔设定为长度和宽度方向不同的间隙,来降低了导柱的磨损,降低了模具的生产成本。

技术特征:

1.一种大型模锻件用模具,其特征在于,包括:上模(1)、下模(2)、顶出杆(3)、阻尼沟(6)、储存氧化皮坑(7)、毛边(8),其中,上模(1)和下模(2)合模后,内部形成锻件型腔,上模(1)和下模(2)的合模面上仅贴型腔内壁设置有凹陷的毛边(8),毛边(8)上设置有阻尼沟(6),阻尼沟(6)位于锻件加持台两侧,下模(2)底部设置有通孔,顶出杆(3)穿过所述通孔用于顶出锻件。

2.根据权利要求1所述的模具,其特征在于,所述通孔为台阶孔,顶出杆(3)为台阶杆,台阶孔的与顶出杆(3)的头部下端面外侧的连接处设置有储存氧化皮坑(7)。

3.根据权利要求1所述的模具,其特征在于,上模(1)和下模(2)上分别设置有相互配合的导柱(4)和导柱孔(5),用于定位和导向。

4.根据权利要求1所述的模具,其特征在于,导柱(4)和导柱孔(5)的长度和宽度方向间隙不同。

5.根据权利要求1所述的模具,其特征在于,在锻件为类山型结构的情况下,导柱(4)为两个并且设置在模具的同侧。

6.根据权利要求1所述的模具,其特征在于,毛边(8)内侧与锻件外侧保形,端头位置毛边(8)外侧与锻件外侧不保形。

技术总结

本技术涉及锻造模具技术领域,特别是一种大型模锻件用模具。包括:上模(1)、下模(2)、顶出杆(3)、阻尼沟(6)、储存氧化皮坑(7)、毛边(8),其中,上模(1)和下模(2)合模后,内部形成锻件型腔,上模(1)和下模(2)的合模面上仅贴型腔内壁设置有凹陷的毛边(8),毛边(8)上设置有阻尼沟(6),阻尼沟(6)位于锻件加持台两侧,下模(2)底部设置有通孔,顶出杆(3)穿过所述通孔用于顶出锻件。提高了材料利用率。

技术研发人员:王玉佩,郭敏,张莹,梁艳

受保护的技术使用者:陕西宏远航空锻造有限责任公司

技术研发日:20221127

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!