一种支撑装置的制作方法

本技术涉及数控车削中心机床配件,更具体地,涉及一种用于数控车削中心机床的支撑装置。

背景技术:

1、数控车削中心机床属于全自动加工设备,配套的中心架为液压全自动控制中心架,在机床运行过程中或单独控制中心架起、降过程中,必须要将机床的防护门关闭,否则机床、中心架无法运行。在半精加工、精加工长度较长的光轴时(400mm以上),采用的装夹方式为一夹一顶方式,即将光轴一端装到卡盘一端放稳,拖住工件的另一端摆正,操作尾座使尾座的顶尖顶入光轴中心孔内;在此过程前,需要先用天车将光轴掉到卡盘和尾座之间,在吊装时,天车在吊装时,需要先使用吊绳绑住光轴,这种采用吊绳的方式无法保证光轴的两端在同一轴线上,导致光轴轴线与卡盘轴线出现偏差,夹紧后尾座顶尖无法伸进光轴中心孔中。而且光轴的长度余量较小,所以夹持部位较少,在吊装装夹时,松开吊带光轴受重力影响,容易掉落。这就需要在装夹时需要用中心架做辅助支撑,防止轴因重力作用掉落。而中心架的升、降需要将防护门关闭,用天车吊装时,需要用吊带捆绑,所以无法关闭防护门,这样,就导致无法使用中心架做辅助支撑。加工重量低于20公斤光轴时,不需要使用天车吊装,直接人工搬运装夹,装夹时也存在上述中的问题,在夹紧之前无法关闭防护门,导致中心架无法启用。

2、综上所述,现有的装夹方式无法满足生产需求,只能通过天车吊装的安装方式,或人工搬运的方式,生产存在安全隐患,且装夹过程中需要较长的辅助装夹时间,生产效率低。

技术实现思路

1、本实用新型旨在克服上述现有技术的至少一种缺陷,提供一种支撑装置,用于解决通过天车吊装的安装方式或人工搬运方式,装夹时间长,生产效率低的技术问题。

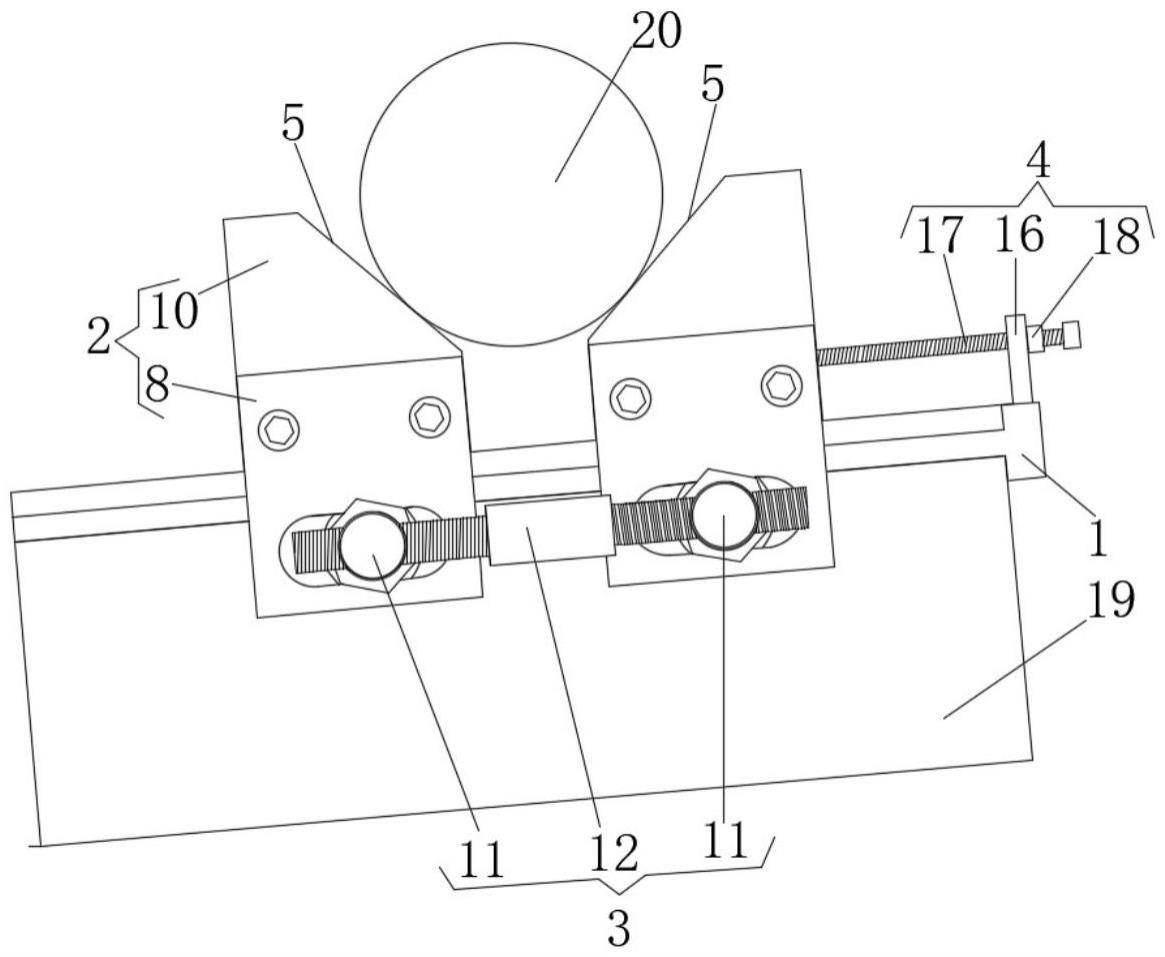

2、本实用新型采取的技术方案是,本方案公开了一种支撑装置,包括安装在中心架上的底座、滑动连接在底座上的两个支撑组件、连接两个支撑组件的间距调节机构和安装在底座上的位置调节机构;所述间距调节机构带动两个支撑组件相向或相反运动,所述位置调节机构带动两个支撑组件位移;两个支撑组件上相应设置有两个倾斜支撑面,两个倾斜支撑面相对设置且成v型结构。

3、本支撑装置主要用在数控车削中心机床全自动加工设备的中心架上,在使用时只需使用天车将光轴吊装到v型结构的两个倾斜支撑面之间,然后通过间距调节机构调节两个支撑组件之间的距离,使得v型结构的开口张开角度发生变化,倾斜支撑面与光轴的外周面发生支撑作用,使得光轴的高度发生变化;通过位置调节机构带动两个支撑组件运动,两个支撑组件带动光轴运动产生位置变化;通过这两种调节方式配合不断调节光轴的位置,当调整到光轴中心与卡盘中心同心时即可停止,此时,推动光轴进入卡盘即可装夹,之后移动尾座使其顶尖伸进光轴中心孔内即可将本支撑装置从中心架上取下,进行对光轴加工,这种方式只需工人简单辅助,装夹时间短,能有效提高生产效率;加工完成后取下光轴,装夹第二根,在装夹第二根时,本支撑装置处于第一次装夹时调整好的状态,无需再调整,直接放置到中心架上装夹即可,能大幅缩短装夹速度,提高生产效率和光轴的装夹精度。

4、进一步的,所述底座上固定有固定座,两个支撑组件滑动连接在固定座上。在出现因滑动不流畅的问题时,直接更换固定座即可,不用更换整个底座,固定座比底座小很多,其造价低,维修更容易,能有效降低维修难度和维修成本。

5、进一步的,所述固定座两侧设置有两个凸棱;所述支撑组件包括分别插接在两个凸棱上的滑动座一和滑动座二,固定在滑动座一和滑动座二之间的支撑件;所述倾斜支撑面设置在支撑件上。这种分体式的设计,在往固定座上安装时,可插接一侧的滑动座一,然后放置中间的支撑件,再插接另一侧的滑动座二,之后将三者固定在一起即可;在三者中任一一个出现损坏时能进行单独更换,能有效降低维修成本。

6、进一步的,所述间距调节机构包括相应安装在两个滑动座一上的两个连接柱,分别与两个连接柱上设置的螺纹孔螺纹连接的双螺旋丝杠;其中一个连接柱的螺纹孔与双螺旋丝杠的正螺纹端连接,另一个连接柱的螺纹孔与双螺旋丝杠的反螺纹端连接。通过转动双螺旋丝杠即可带动两个滑动座一运动,从而使两个支撑件运动,从而实现两个支撑组件之间的间距调节,这种采用双螺旋丝杠调节的方式,调节精度高,使用寿命长。

7、进一步的,所述连接柱插接在滑动座一上设置的插接槽内,且连接柱可在插接槽内沿插接槽长度方向运动,所述连接柱外周面上设置的外螺纹上螺纹连接有锁紧螺母一,所述连接柱的端头设置有防脱部;所述防脱部与锁紧螺母一配合将连接柱固定在插接槽内。在调整插接柱在插接槽内的位置时,由于双螺旋丝杠的连接,只能相应改变两个支撑件的位置,通过这种方式即可实现支撑件的位置调整,从而改变两个倾斜支撑面的初始开口角度,适应不同的光轴,提高了整体的适用性。

8、进一步的,所述位置调节机构包括固定在底座上的安装座、螺纹连接在安装座上螺纹孔内的调节丝杠和螺纹连接在调节丝杠上的锁紧螺母二;所述调节丝杠与其中一个支撑件转动连接,所述锁紧螺母二与安装座配合锁紧调节丝杠。两个支撑件通过双螺旋丝杠连接,其二者是联动的,在旋转调节丝杠时,调节丝杠在安装座的螺纹孔内旋转使其与安装座产生相对运动,从而带动其中一个支撑件运动,因两个支撑件联动,故而两个支撑件的位置都改变;采用调节丝杠螺纹旋转的方式进行调节,调节精度高,使用寿命长,稳定性高。

9、进一步的,所述底座底部为倒扣的l型结构,且底座底部与中心架配合使用。这种方式可直接将底座放置到倾斜的中心架,即可实现固定,方便装取。

10、与现有技术相比,本实用新型的有益效果为:通过间距调节机构调节两个支撑组件之间的距离,使得v型结构的开口张开角度发生变化,倾斜支撑面与光轴的外周面发生支撑作用,使得光轴的高度发生变化;通过位置调节机构带动两个支撑组件运动,两个支撑组件带动光轴运动产生位置变化;通过这两种调节方式配合不断调节光轴的位置,当调整到光轴中心与卡盘中心同心时即可停止,此时,推动光轴进入卡盘即可装夹,之后移动尾座使其顶尖伸进光轴中心孔内即可将本支撑装置从中心架上取下,进行对光轴加工,这种方式只需工人简单辅助,装夹时间短,能有效提高生产效率;加工完成后取下光轴,装夹第二根,在装夹第二根时,本支撑装置处于第一次装夹时调整好的状态,无需再调整,直接放置到中心架上装夹即可,能大幅缩短装夹速度,提高生产效率和光轴的装夹精度。

技术特征:

1.一种支撑装置,其特征在于:包括安装在中心架上的底座、滑动连接在底座上的两个支撑组件、连接两个支撑组件的间距调节机构和安装在底座上的位置调节机构;所述间距调节机构带动两个支撑组件相向或相反运动,所述位置调节机构带动两个支撑组件位移;两个支撑组件上相应设置有两个倾斜支撑面,两个倾斜支撑面相对设置且成v型结构。

2.根据权利要求1所述的一种支撑装置,其特征在于:所述底座上固定有固定座,两个支撑组件滑动连接在固定座上。

3.根据权利要求2所述的一种支撑装置,其特征在于:所述固定座两侧设置有两个凸棱;所述支撑组件包括分别插接在两个凸棱上的滑动座一和滑动座二,固定在滑动座一和滑动座二之间的支撑件;所述倾斜支撑面设置在支撑件上。

4.根据权利要求3所述的一种支撑装置,其特征在于:所述间距调节机构包括相应安装在两个滑动座一上的两个连接柱,分别与两个连接柱上设置的螺纹孔螺纹连接的双螺旋丝杠;其中一个连接柱的螺纹孔与双螺旋丝杠的正螺纹端连接,另一个连接柱的螺纹孔与双螺旋丝杠的反螺纹端连接。

5.根据权利要求4所述的一种支撑装置,其特征在于:所述连接柱插接在滑动座一上设置的插接槽内,且连接柱可在插接槽内沿插接槽长度方向运动,所述连接柱外周面上设置的外螺纹上螺纹连接有锁紧螺母一,所述连接柱的端头设置有防脱部;所述防脱部与锁紧螺母一配合将连接柱固定在插接槽内。

6.根据权利要求3-5任一项所述的一种支撑装置,其特征在于:所述位置调节机构包括固定在底座上的安装座、螺纹连接在安装座上螺纹孔内的调节丝杠和螺纹连接在调节丝杠上的锁紧螺母二;所述调节丝杠与其中一个支撑件转动连接,所述锁紧螺母二与安装座配合锁紧调节丝杠。

7.根据权利要求1-5任一项所述的一种支撑装置,其特征在于:所述底座底部为倒扣的l型结构,且底座底部与中心架配合使用。

技术总结

本技术涉及数控车削中心机床配件技术领域,公开了一种支撑装置,包括安装在中心架上的底座、滑动连接在底座上的两个支撑组件、连接两个支撑组件的间距调节机构和安装在底座上的位置调节机构;所述间距调节机构带动两个支撑组件相向或相反运动,所述位置调节机构带动两个支撑组件位移;两个支撑组件上相应设置有两个倾斜支撑面,两个倾斜支撑面相对设置且成V型结构;本技术只需工人简单辅助,装夹时间短,能有效提高生产效率,能缩短装夹速度,提高生产效率和光轴的装夹精度。

技术研发人员:史海兵,王宗兴,常亚楠,周志力,许腾,王德鹏,朱永波,吕高银,郭龙成

受保护的技术使用者:青岛港口装备制造有限公司

技术研发日:20221128

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!