用于大直径筒段类产品的人机协作装配工位的制作方法

本技术涉及装配生产,由其涉及一种用于大直径筒段类产品的人机协作装配工位及其工作方法。

背景技术:

1、目前,航空航天产品的制造一般为多品种、小批量模式进行生产,且产品大多为大中型构件、尺寸重量大、精度要求高。其中典型的产品即为筒段类产品,筒段类产品装配过程中需要多人配合完成支架、线缆、紧固件等多种零件的装配,紧固件数量繁多且为重复性工作。目前,筒段类产品的装配过程基本以人工装配为主,由于产品尺寸较大,操作空间有限,整体装配过程中装配效率低下、装配质量不高、工人安全无法得到保障。随着航空航天产品的功能性能要求的不断提高及整体产业升级的需要,制造业向着智能制造的方向快速发展,要求在零部件生产装配过程中进一步提高工作效率和制造装配精度、降低操作人员的劳动强度。

技术实现思路

1、针对上述问题,本实用新型旨在设计一种用于大直径筒段类产品的人机协作装配工位及其工作方法,具备自动升降及回转功能,配置协作机器人及拧紧系统,减少了装配所需的操作人员数量,且可避免操作人员以不舒适的姿态进行作业,通过人机协作提高了螺栓等零件的装配质量及装配效率。

2、为了解决以上技术问题,本实用新型采用的技术方案如下:

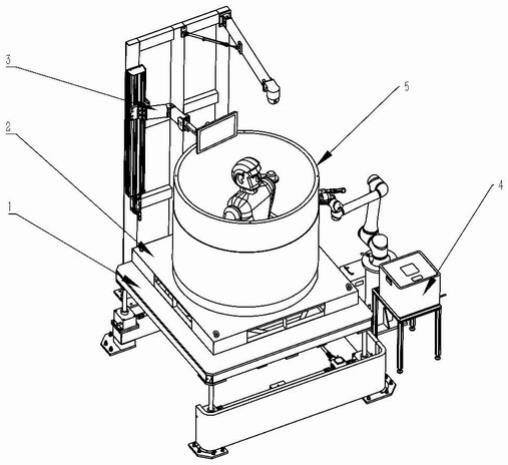

3、用于大直径筒段类产品的人机协作装配工位,所述装配工位包括升降旋转平台1、工装托盘2、型材支架组件3以及协作机器人组件4;其中,

4、所述升降旋转平台1中设有平台底座,所述平台底座放置在地面上;

5、所述工装托盘2安装于升降旋转平台1上,所述工装托盘2上放置产品,型材支架组件3安装于升降旋转平台1的一侧,型材支架组件3上设有摄像头组件,所述摄像头组件与协作机器人组件4交互,协作机器人组件4内设有控制装置,摄像头组件采集作业的图像信息发送给协作机器人组件4生成加工控制信号。

6、进一步的,所述升降旋转平台包括平台底座101、升降机构102、工作台面103、回转支撑机构104、连接件105;所述平台底座采用钢型材焊接而成,安装于地面上;所述升降机构包含升降机106、换向器107、减速器及第一电机108,升降机构安装于平台底座101上;所述升降机构通过升降机法兰连接于工作台面103上;

7、所述工作台面103采用型钢及钢板焊接而成,中间设有大圆孔,所述大圆孔内为回转支撑机构,所述回转支撑机构包含回转支承109、回转主动齿轮110、回转减速机及第二电机111、转接件112;所述回转支承109、回转主动齿轮110、回转减速机及第二电机111均安装于工作台面103上;所述转接件安装于回转支撑机构的回转支承109上。

8、进一步的,所述型材支架组件3包括型材支架301、显示器组件302、摄像头组件303;所述显示器组件包含升降模块304、显示器支臂305、显示器306;所述升降模块304安装于型材支架301上;所述显示器支臂305连接于升降模块304上,所述显示器306连接于显示器支臂305上;所述摄像头组件303包含依次连接的气缸307、型材臂308、摄像头309,所述气缸307一端安装于型材支架301上,另一端安装于型材臂308上,所述型材臂308通过铰链安装于型材支架301上,所述摄像头309安装于型材臂308上。

9、进一步的,所述协作机器人组件4包括协作机器人本体401、螺栓上料机构402、自动拧紧枪403、夹爪404;所述协作机器人本体401安装于地面上;所述协作机器人附带视觉系统;所述螺栓上料机构安装于地面上,位于协作机器人本体侧面;所述自动拧紧枪403通过工装405安装于协作机器人末端,与夹爪404平行,所述夹爪404安装于协作机器人末端。

10、进一步的,所述工装托盘2安装于升降旋转平台的转接件112上。

11、其工作方法具体包括如下步骤:

12、s1,产品进入生产线时与工装托盘固定为一体;

13、s2,所述升降旋转平台下降至低位,通过吊装设备将产品及工装托盘通过点位销安装于升降旋转平台上;

14、s3,所述升降旋转平台上升,操作人员进入升降旋转平台内部;

15、s4,操作人员根据显示器组件显示的任务信息,开始执行装配任务,并将任务下发至协作机器人系统;

16、s5,根据任务信息控制升降旋转平台自动升降和旋转,调整产品位置姿态;

17、s6,所述螺栓上料机构供料,所述协作机器人组件通过夹爪夹取螺栓,并运动至待装配孔位处,所述协作机器人组件通过视觉系统引导,将螺栓插入产品上待装配孔内;

18、s7,操作人员在工位内部在机器人插入的螺栓上安装垫片、螺母等;并通过工具固定螺母位置;

19、s8,所述协作机器人组件中的夹爪松开螺栓,所述协作机器人控制自动拧紧枪运动至螺栓位置,并顶紧螺栓头开始拧紧,所述自动拧紧枪拧紧至规定力矩后,停止拧紧,并退出,协作机器人系统将装配完成信息显示于显示器上;

20、s9,操作人员松开固定螺母工具,进行下一步,重复s4-s8工作;

21、s10,装配过程中,对重要工序,所述摄像头组件可进行录像,以记录作业过程;

22、s11,装配完成后,操作人员控制所述升降旋转平台上升至最高位置,操作人员从升降旋转平台内部出来,由吊装设备将工装托盘吊离工位。

23、有益效果

24、本实用新型由于采用了上述技术方案,使之与现有技术相比具有的积极效果是:(1)本实用新型配置了升降旋转工作台,可使得操作人员在对筒段类产品进行装配时,可保持通过工作台使产品升降或旋转,而人员保持较为舒适的工作姿势,提高了人机工效;(2)配置触摸显示屏组件和摄像头组件,可展示作业指导书或工艺文件,对装配作业进行实时指导,可对关键工序进行拍照保存记录,提高了装配作业的信息化水平,提高装配效率;(3)通过配置协作机器人组件,可与人员配合进行较多数量的螺栓装配拧紧工作,将原有需两人配合操作的工作减少为仅需一人即可完成,减少了操作人员数量,提高了装配效率;协作机器人系统配置视觉系统、自动拧紧系统,可用于进行紧固件错装漏装的检测、拧紧力矩的采集上传,提高了装配作业的信息化水平和装配质量。

技术特征:

1.用于大直径筒段类产品的人机协作装配工位,其特征在于,所述装配工位包括升降旋转平台(1)、工装托盘(2)、型材支架组件(3)以及协作机器人组件(4);其中,

2.根据权利要求1所述的用于大直径筒段类产品的人机协作装配工位,其特征在于,所述升降旋转平台包括平台底座(101)、升降机构(102)、工作台面(103)、回转支撑机构(104)、连接件(105);所述平台底座采用钢型材焊接而成,安装于地面上;所述升降机构包含升降机(106)、换向器(107)、减速器及第一电机(108),升降机构安装于平台底座(101)上;所述升降机构通过升降机法兰连接于工作台面(103)上;

3.根据权利要求1所述的用于大直径筒段类产品的人机协作装配工位,其特征在于,所述型材支架组件(3)包括型材支架(301)、显示器组件(302)、摄像头组件(303);所述显示器组件包含升降模块(304)、显示器支臂(305)、显示器(306);所述升降模块(304)安装于型材支架(301)上;所述显示器支臂(305)连接于升降模块(304)上,所述显示器(306)连接于显示器支臂(305)上;所述摄像头组件(303)包含依次连接的气缸(307)、型材臂(308)、摄像头(309),所述气缸(307)一端安装于型材支架(301)上,另一端安装于型材臂(308)上,所述型材臂(308)通过铰链安装于型材支架(301)上,所述摄像头(309)安装于型材臂(308)上。

4.根据权利要求1所述的用于大直径筒段类产品的人机协作装配工位,其特征在于,所述协作机器人组件(4)包括协作机器人本体(401)、螺栓上料机构(402)、自动拧紧枪(403)、夹爪(404);所述协作机器人本体(401)安装于地面上;所述协作机器人附带视觉系统;所述螺栓上料机构安装于地面上,位于协作机器人本体侧面;所述自动拧紧枪(403)通过工装(405)安装于协作机器人末端,与夹爪(404)平行,所述夹爪(404)安装于协作机器人末端。

5.根据权利要求1所述的用于大直径筒段类产品的人机协作装配工位,其特征在于,所述工装托盘(2)安装于升降旋转平台的转接件(112)上。

技术总结

本申请公开了用于大直径筒段类产品的人机协作装配工位,装配工位包括升降旋转平台、工装托盘、型材支架组件以及协作机器人组件;升降旋转平台中设有平台底座,平台底座放置在地面上;工装托盘安装于升降旋转平台上,工装托盘上放置产品,型材支架组件安装于升降旋转平台的一侧,型材支架组件上设有摄像头组件,摄像头组件与协作机器人组件交互,协作机器人组件内设有控制装置,摄像头组件采集作业的图像信息发送给协作机器人组件生成加工控制信号。本申请具备自动升降及回转功能,配置协作机器人及拧紧系统,减少了装配所需的操作人员数量,避免操作人员以不舒适的姿态进行作业,通过人机协作提高了螺栓等零件的装配质量及装配效率。

技术研发人员:张岩,李根,范崇震,汪孝胜,洪鹏,金磊,刘宇峰,汪乐,张前进,陆飞宇

受保护的技术使用者:江苏金陵智造研究院有限公司

技术研发日:20221130

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!