自动焊接管道的点固焊快速定位对准装置的制作方法

1.本实用新型属于集成电路芯片制造行业的厂务技术领域,涉及一种点固焊定位装置,尤其涉及一种现代集成电路芯片制造工厂的特气自动供给系统中,一种不锈钢管道在实施自动焊接之前,以辅助夹具的方式配合正确的点固焊方法作预先固定的快速定位对准装置。

背景技术:

2.集成电路芯片制造工厂中会用到许多品种的气体,这些气体或者直接参与工艺过程中的化学反应,或者起到充填空间、机械装置的动作驱动、冲淡清扫等辅助作用,其中可包括超纯度的氮气(n2)、氧气(o2)、氢气(h2)、氩气(ar)、氦气(he)、压缩空气等,行业中简称为大宗气体;也可包括超过三十种具有毒性、腐蚀性和易燃易爆性的特殊气体,如:硅烷(sih4)、氨气(nh3)、氯气(cl2)、甲烷(ch4)、三氟化氮(nf3)、磷烷(ph3)、砷烷(ash3)等,行业中简称为特气。上述这些气体的纯度都必须达到9n级别(即:99.9999999%),因此对其输送管道的材质、焊接质量和内表面处理都必须达到电子级纯度和粗糙度的要求,这类小口径的管道一般选用不锈钢电抛光管(ss316l-ep),其内部通径在1/2英寸(1.27厘米)至2英寸(5.08厘米)范围之内,且必须以自动氩弧焊接的方式进行管道的拼接,以确保超纯气体管道的焊缝宽度、焊缝余高、焊缝表面氧化度、配管错边量、棱角度等一系列的指标都在规范之内。

3.在使用自动氩弧焊接机完成焊接之前,需要在管道的连接圆周处以人工方式进行均布数点的点焊,以固定管道之间的纵缝间隙和同心度,这样才能保证后续自动焊接的质量不会因焊接质量问题造成管道内部发生污染、或者因腐蚀而产生破裂泄漏。以往小口径不锈钢管自动焊接前的点固焊仅依靠焊工的个人经验以及目测对准,首先将被焊接管道摆放在平面上,目测确认二段管道之间的纵缝间隙和管道之间的错位值在允许范围内,然后在管道的纵缝连接圆周处均匀点焊3至6点,如此管道之间位置固定的准确度和一致性都无法保证。

技术实现要素:

4.有鉴于此,本实用新型的目的是提供一种自动焊接管道的点固焊快速定位对准装置,在施工过程中可杜绝以前操作方法的人为因素,从管外壁进行固定准直后再实施点焊,以解决现有技术中的不足。

5.为了达到上述目的,本实用新型的目的是通过下述技术方案实现的:

6.提供一种自动焊接管道的点固焊快速定位对准装置,包括:

7.定位底座,包括底板和长条件,顶面具有沿焊接管道轴向延伸的长槽,焊接管道定位于所述长槽内,焊接管道的两侧顶接于所述长槽的两侧槽壁;

8.定位压合装置,包括弹性拉升装置和压板,将焊接管道压合于所述长槽内;

9.所述弹性拉升装置包括固定转轴、压簧导柱、压簧和限位螺母,所述固定转轴设于

所述底板上,所述固定转轴的旋转轴平行于所述长槽的延伸方向,所述压簧导柱的底端通过一通孔穿设于所述固定转轴上,所述压簧导柱沿着所述固定转轴为中心作一定角度的自由旋转,所述限位螺母螺纹连接于所述压簧导柱的上端,所述压簧的上端连接所述压板,下端连接所述固定转轴,所述压簧处于压缩状态。

10.如所述自动焊接管道的点固焊快速定位对准装置,所述长条件为角钢形或类角钢形,所述底板的顶面设有两块平行设置的支撑竖板,所述长槽位于所述长条件的顶面,所述长条件的底面卡设于两块所述支撑竖板之间。

11.如所述自动焊接管道的点固焊快速定位对准装置,所述底板上设有连接竖板,所述弹性拉升装置和所述连接竖板分别位于焊接管道的相对两侧,所述压板一端连接所述弹性拉升装置,另一端从焊接管道的上方跨过后拆卸式连接于所述连接竖板。

12.如所述自动焊接管道的点固焊快速定位对准装置,所述压板的一端在所述压簧的弹力作用下紧贴于所述限位螺母的下端,另一端通过分体式连接件连接于所述连接竖板。

13.如所述自动焊接管道的点固焊快速定位对准装置,所述分体式连接件包括可相互连接的搭扣和挂钩,所述搭扣设于所述压板上,所述挂钩设于所述连接竖板上。

14.如所述自动焊接管道的点固焊快速定位对准装置,所述压板为“u”字形,所述“u”字形的开口朝向所述连接竖板。

15.本实用新型技术方案的有益效果是:

16.1、可使焊接人员在焊接过程中,能迅速直观地发现施工缺陷,并及时予以纠正;

17.2、本装置结构简单,操作及使用方便;

18.3、确保点固焊后管道之间的同心度和错位值、焊缝间隙等参数达到标准要求,为后续自动焊接创造条件;

19.4、提高毒性腐蚀性气体管路内壁的耐腐蚀性和表面粗糙度,保证管道内部输送的各种特气纯度;

20.5、直接影响集成电路半导体芯片的品质控制能力,最终提升集成电路芯片的良品率。

附图说明

21.为进一步说明本实用新型的上述目的、结构特点和效果,以下将结合附图对本实用新型进行详细的描述。

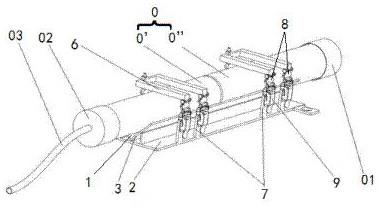

22.图1为本实用新型较佳实施例轴测图;

23.图2为本实用新型较佳实施例主视图;

24.图3为本实用新型较佳实施例侧视图;

25.图中:0、焊接管道;0’、焊接管道之一;0

’’

、焊接管道之二;01、充氩闷头;02、充氩端盖;03、充氩软管;1、长槽;2、底板;3、长条件;4、支撑竖板;5、弹性拉升装置;51、固定转轴;52、压簧导柱;53、压簧;54、限位螺母;6、压板;7、连接竖板;8、搭扣;9、挂钩。

具体实施方式

26.用于本说明书中的术语“实用新型”、“本实用新型”以及“本实用新型”旨在广义上是指本说明书和以下任何专利权利要求的所有主题,包含这些术语的声明不应理解成限制

本文所述的主题或限制以下任何专利权利要求的意思或范围。此外,本说明书不试图描述或限制由本技术的任何具体部件、段落、声明或附图的任何权利要求涵盖的主题。主题应参考整个说明书、所有附图以及以下任何权利要求理解。本实用新型可具有其它实施例并以其它方式实践或实施,而且,应理解本文所采用的措辞和术语是为说明的目的而不应认为是限制。

27.现将会参照仅以示例的方式说明本实用新型的附图讨论本实用新型的细节。在附图中,类似特征或部件可用相同的附图标记标注。

28.本文中“包含”、“具有”和“包括”及其变体的使用意思是包含此后所列项目及其等同物和附加项目。虽然在描述附图中可参照以下诸如上面的、下面的、向上的、向下的、向后的、底部、顶部、前面、后面等的方向,但为了方便,相对于附图参照。这些方向不旨在以任何的形式字面上接受或限制本实用新型。此外,诸如“第一”、“第二”、“第三”等的术语用于本文中是为了说明的目的而不旨在表明或暗示重要性或显著性。

29.本实用新型的主体设计思路是:利用平直通道对管道进行校直的同时对管道进行由上而下的压合。

30.参看图1、图2和图3所示,自动焊接管道的点固焊快速定位对准装置包括定位底座和定位压合装置,定位底座的顶面具有沿焊接管道0轴向延伸的长槽1,焊接管道0定位于长槽1内,焊接管道0的两侧顶接于长槽1的两侧槽壁,定位底座包括底板2和长条件3。定位压合装置将焊接管道0压合于长槽1内,定位压合装置包括弹性拉升装置5和压板6。容易理解的是,此处的定位压合装置在数量上与焊接管道0为一一对应的关系。

31.弹性拉升装置5包括固定转轴51、压簧导柱52、压簧53和限位螺母54,固定转轴51设于底板2上,固定转轴51的旋转轴平行于长槽1的延伸方向,压簧导柱52的底端通过一通孔穿设于固定转轴51上,压簧导柱52沿着固定转轴51为中心作一定角度的自由旋转,故能快速地安装和卸下焊接管道0。限位螺母54螺纹连接于压簧导柱52的上端,压簧53的上端连接压板6,下端连接固定转轴51,压簧53处于压缩状态,给压板6的相应一端提供推力,使得压板6始终处于压簧导柱52的上端。压板6压紧焊接管道0后的高度随限位螺母54的转动位置而调整,限位螺母54适合公称通径1/2英寸(1.27厘米)至2英寸(5.08厘米)范围的不锈钢管道。

32.具体地,继续参看图示,定位底座的长条件3为角钢形或类角钢形,最优为角钢,即两块侧板之间形成90

°

的夹角,可兼容1/2英寸(1.27厘米)至2英寸(5.08厘米)公称通径的不锈钢管,侧板的宽度优选为40mm。底板2的顶面设有两块平行设置的支撑竖板4,长槽1位于长条件3的顶面,长条件3的底面卡设于两块支撑竖板4之间。长条件3、支撑竖板4与底板2可依次通过焊接连接。

33.具体地,底板2上设有连接竖板7,弹性拉升装置5和连接竖板7分别位于焊接管道0的相对两侧,定位压合装置的压板6一端连接弹性拉升装置5,另一端从焊接管道0的上方跨过后拆卸式连接于连接竖板7。

34.此时的压板6的一端在压簧53的弹力作用下紧贴于限位螺母54的下端,另一端通过分体式连接件连接于连接竖板7。通常,分体式连接件包括可相互连接的搭扣8和挂钩9,搭扣8设于压板6上,挂钩9设于连接竖板7上,但本实用新型不限于此。可以理解的是,压簧53的功能仅是保持压板6向上贴紧限位螺母54,这样压板6不会掉下来便于拆装。而压紧焊

接管道0的弹力来自选用的弹性可调节搭扣,同时,弹性搭扣还具有一定范围的调节,可适用于不同口径的管道。

35.继续参看图1所示,压板6优选为“u”字形,“u”字形的开口朝向连接竖板7。可以理解的是,压板6的两个开口端上各设置有一个搭扣8,搭扣8锁紧在挂钩9上,可有效固定多个焊接管道0(图示为2个),并保证其间隙和同心度。

36.工作时,将焊接管道之一0’和焊接管道之二0

’’

放置于定位底座之上,再将压板6分别压合于两个焊接管道0顶面,保持两段管道之间的纵缝具有合适的间隙,分别以各自一侧的搭扣8在挂钩9上锁紧固定。再以人工方式在两段管道之间的纵缝上进行均布点焊,点焊的顺序应为180

°

方向交替进行,以避免应力集中,焊接点数根据焊接管道0的直径和壁厚设定,焊点为4点至8点,根据点焊的位置,可将焊接管道0转动角度重复多次装夹固定,直至点固焊完成,两个焊接管道0之间的位置被完全固定为止。

37.在点固焊进行时,焊接管道0的一端可装上充氩闷头01,另一端可装上充氩端盖02,其中充氩端盖02上穿有充氩软管03并接入氩气(ar)钢瓶,充入焊接管道0内部的氩气从焊缝处溢出,可在焊接的高温下保护焊缝处内壁不会氧化。

38.本装置可精确定位两段管道的轴线位置,在施工过程中可杜绝以前操作方法的人为因素,从管外壁进行固定准直后再实施点焊,对接精度可以达到标准要求值,并且焊接点处的外部及管道内部都采用5n(即:99.999%)的高纯氩气(ar)吹覆保护,杜绝因焊接处高温引起的氧化,以确保管道内壁焊接表面的粗糙度降至极低水平,也确保管道内壁颗粒物析出值降低到ppb(part per billion 十亿分之一)级别,不会对管内通过的高纯度气体产生污染,可降低焊缝部位的应力,保证焊缝处强度超过管材本身强度,确保被输送超纯特气的品质,最终保证集成电路芯片的良品率。

39.本实用新型以上仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本实用新型说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1