轨道车辆单层薄壁铝型材车顶组焊工装的制作方法

本技术属于轨道车辆制造,涉及一种焊接辅助工装,尤其涉及一种轨道车辆单层薄壁铝型材车顶组焊工装,主要用于一种海外的轻量化高速动车平顶及圆顶产品的组装及焊接。

背景技术:

1、随着轨道交通领域发展的日新月异,同一部件在满足功能使用的同时,也涌现出各式各样的产品结构。

2、目前国内高铁以及地铁车辆主要使用的结构为双层型材进行双面弧焊,以此减小焊接引起的产品变形,也存在部分新型结构为减轻车体重量及减少焊接变形量而采用单层薄壁铝型材结构,但焊接方式都采用搅拌摩擦焊进行产品焊接。

3、目前轨道交通市场日渐国际化,越来越多的海外产品选择在国内进行生产,产品要求也更加严格,对于目前海外列车使用的单层薄壁铝型材单面弧焊结构的车顶焊接产品,需要不断提高焊接工艺,因此需要设计一种新的焊接工装既能保证产品质量要求也适合企业进行批量化生产。

技术实现思路

1、针对目前缺少单层薄壁铝型材单面弧焊的焊接装置的现状,本实用新型的目的是提供一种轨道车辆单层薄壁铝型材车顶组焊工装,用于单层薄壁铝型材平顶和圆顶产品结构的焊接(其中圆顶需要在工装辅助下由平面成型至圆弧状态)。考虑产品生产前期投入及空间场地占用,该工装可满足产品焊接工艺的同时,功能需要多样化及精简化,能够进行平顶正装、平顶反装、圆顶正装、圆顶反装。

2、本实用新型采取的技术方案是:

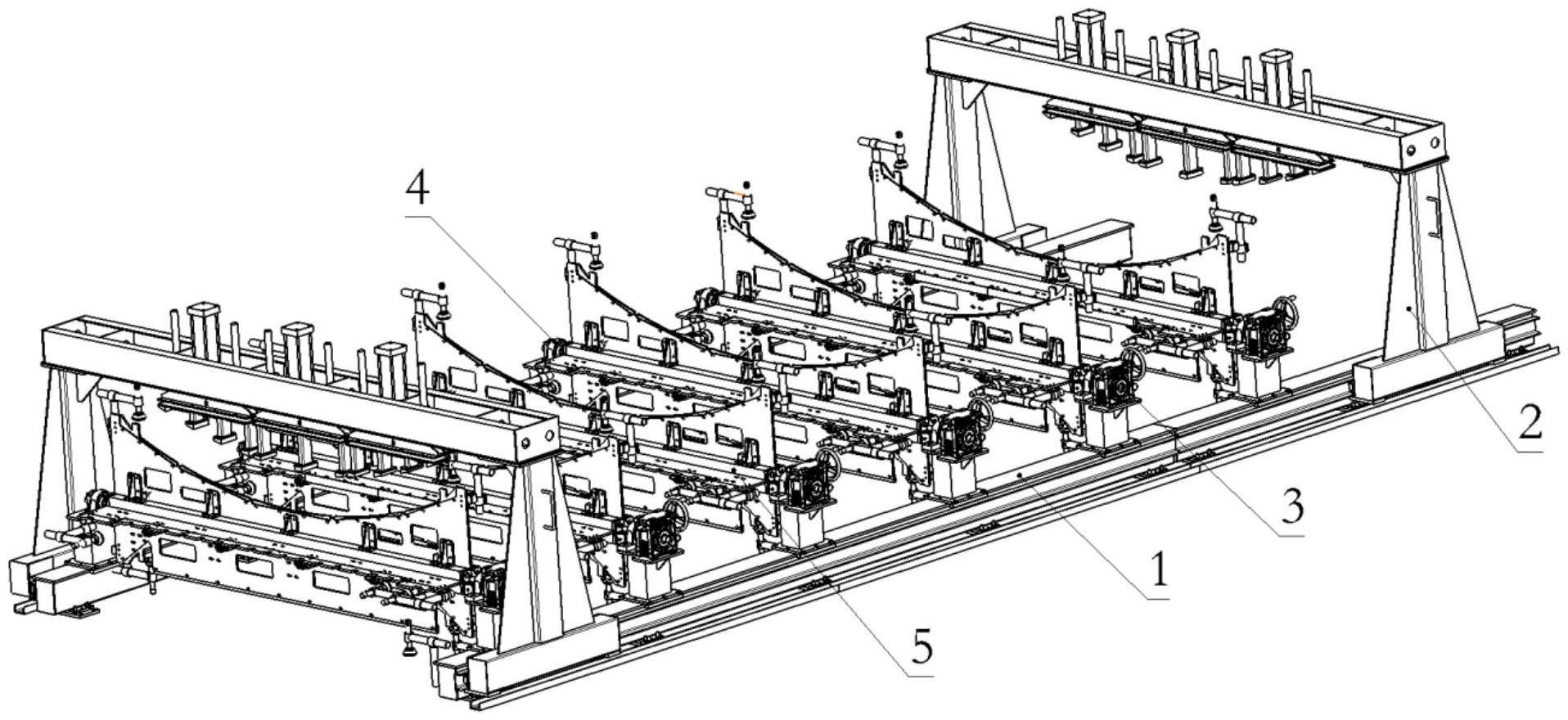

3、轨道车辆单层薄壁铝型材车顶组焊工装,包括底座、龙门压紧机构、一位侧翻转机构、二位侧翻转机构和翻转装置,底座上垂直设有两个龙门压紧机构且龙门压紧机构沿底座长度方向前后移动,底座的两侧分别设有对应的一位侧翻转机构和二位侧翻转机构,每对所述一位侧翻转机构和二位侧翻转机构共同夹持并旋转一个翻转装置,翻转装置包括旋转轴以及旋转轴上分布的平顶正面支撑面、平顶反面支撑面、圆顶正面支撑面和圆顶反面支撑面。

4、进一步的,所述平顶正面支撑面、平顶反面支撑面、圆顶正面支撑面和圆顶反面支撑面均匀分布在所述旋转轴的轴身上;

5、所述平顶正面支撑面和圆顶正面支撑面上且位于所述车顶的焊缝对接处均设有气缸夹紧块。

6、进一步的,所述工装设有多对所述一位侧翻转机构和二位侧翻转机构;对应的,所述工装设有多个所述翻转装置。

7、进一步的,所述底座包括两根平行设置的纵梁,纵梁包括方管以及设置其侧面的板材。

8、进一步的,所述方管的底部通过膨胀螺栓固定在地面上;两根纵梁的高度一致;所述板材的截面设为u字型。

9、进一步的,所述龙门压紧机构包括两侧支撑柱、横梁、以及设在横梁上的气缸和压块,两侧支撑柱的底部安装在所述板材上且可前后方向移动;横梁横跨设置在两侧支撑柱上且横梁的上部设置气缸,气缸下方连接压块。

10、进一步的,所述一位侧翻转机构包括立柱、固定座和手动旋转转轮,立柱的底部固定在底座的一根所述纵梁上,立柱的顶部设有固定座,固定座侧面设有贯穿的限位孔,限位孔内用于插入所述旋转轴的一端,通过手动旋转转轮的旋转带动旋转轴进行转动。

11、更进一步的,所述立柱的底部固定在底座的其中一根所述纵梁的方管上。

12、进一步的,所述二位侧翻转机构包括立柱、固定座和限位螺栓,立柱的底部固定在底座的另一根所述纵梁上,立柱的顶部设有固定座,固定座侧面设有贯穿的限位孔,限位孔内用于插入所述旋转轴的另一端,固定座上垂直向下设置限位螺栓,限位螺栓伸入到限位孔内。

13、更进一步的,所述立柱的底部固定在底座的另一根所述纵梁的方管上。本实用新型组焊工装的有益效果是:

14、(1)功能多样化,降低生产成本;

15、与现有技术相比,单层薄壁铝型材车顶组焊工装在功能上满足了平顶正面、平顶反面、圆顶正面、圆顶反面这四部分产品的焊接,不需要每种产品工装进行单独设计及制作。同时将作业场地进行四合一,减少了作业产生的占用面积,降低企业生产成本。

16、(2)提升生产效率,提高产品质量;

17、通过对龙门压紧机构的运用,不但解决了圆顶组成由平顶板组焊件弯曲成弧形的问题,也进一步保证了产品的轮廓度、平面度不易出现偏差。

技术特征:

1.轨道车辆单层薄壁铝型材车顶组焊工装,其特征在于,所述组焊工装包括底座、龙门压紧机构、一位侧翻转机构、二位侧翻转机构和翻转装置,底座上垂直设有两个龙门压紧机构且龙门压紧机构沿底座长度方向前后移动,底座的两侧分别设有对应的一位侧翻转机构和二位侧翻转机构,每对所述一位侧翻转机构和二位侧翻转机构共同夹持并旋转一个翻转装置,翻转装置包括旋转轴以及旋转轴上分布的平顶正面支撑面、平顶反面支撑面、圆顶正面支撑面和圆顶反面支撑面。

2.如权利要求1所述的轨道车辆单层薄壁铝型材车顶组焊工装,其特征在于,所述平顶正面支撑面、平顶反面支撑面、圆顶正面支撑面和圆顶反面支撑面均匀分布在所述旋转轴的轴身上;

3.如权利要求2所述的轨道车辆单层薄壁铝型材车顶组焊工装,其特征在于,所述工装设有多对所述一位侧翻转机构和二位侧翻转机构;对应的,所述工装设有多个所述翻转装置。

4.如权利要求1-3任意之一所述的轨道车辆单层薄壁铝型材车顶组焊工装,其特征在于,所述底座包括两根平行设置的纵梁,纵梁包括方管以及设置其侧面的板材。

5.如权利要求4所述的轨道车辆单层薄壁铝型材车顶组焊工装,其特征在于,所述方管的底部通过膨胀螺栓固定在地面上;两根纵梁的高度一致;所述板材的截面设为u字型。

6.如权利要求4所述的轨道车辆单层薄壁铝型材车顶组焊工装,其特征在于,所述龙门压紧机构包括两侧支撑柱、横梁、以及设在横梁上的气缸和压块,两侧支撑柱的底部安装在所述板材上且可前后方向移动;横梁横跨设置在两侧支撑柱上且横梁的上部设置气缸,气缸下方连接压块。

7.如权利要求4所述的轨道车辆单层薄壁铝型材车顶组焊工装,其特征在于,所述一位侧翻转机构包括立柱、固定座和手动旋转转轮,立柱的底部固定在底座的一根所述纵梁上,立柱的顶部设有固定座,固定座侧面设有贯穿的限位孔,限位孔内用于插入所述旋转轴的一端,通过手动旋转转轮的旋转带动旋转轴进行转动。

8.如权利要求7所述的轨道车辆单层薄壁铝型材车顶组焊工装,其特征在于,所述立柱的底部固定在底座的其中一根所述纵梁的方管上。

9.如权利要求4所述的轨道车辆单层薄壁铝型材车顶组焊工装,其特征在于,所述二位侧翻转机构包括立柱、固定座和限位螺栓,立柱的底部固定在底座的另一根所述纵梁上,立柱的顶部设有固定座,固定座侧面设有贯穿的限位孔,限位孔内用于插入所述旋转轴的另一端,固定座上垂直向下设置限位螺栓,限位螺栓伸入到限位孔内。

10.如权利要求9所述的轨道车辆单层薄壁铝型材车顶组焊工装,其特征在于,所述立柱的底部固定在底座的另一根所述纵梁的方管上。

技术总结

本技术公开了一种轨道车辆单层薄壁铝型材车顶组焊工装,所述组焊工装包括底座、龙门压紧机构、一位侧翻转机构、二位侧翻转机构和翻转装置,底座上垂直设有两个龙门压紧机构且龙门压紧机构沿底座长度方向前后移动,底座的两侧分别设有对应的一位侧翻转机构和二位侧翻转机构,每对所述一位侧翻转机构和二位侧翻转机构共同夹持并旋转一个翻转装置,翻转装置包括旋转轴以及旋转轴上分布的平顶正面支撑面、平顶反面支撑面、圆顶正面支撑面和圆顶反面支撑面。本技术用于单层薄壁铝型材的平顶和圆顶的焊接,可满足产品焊接工艺的同时功能多样化及精简化,能够进行平顶正装、平顶反装、圆顶正装、圆顶反装。

技术研发人员:杨代立,童玉鹏,姚世捐

受保护的技术使用者:南京雷尔伟新技术股份有限公司

技术研发日:20221206

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!