一种铁盒罐身一次成型生产设备的制作方法

本技术涉及铁盒罐身生产,具体为一种铁盒罐身一次成型生产设备。

背景技术:

1、铁盒是一种容器,铁盒也称之为铁罐,都是采用马口铁作为原材料,是马口铁经过焊接或者冲压和扣骨等不同的工艺制成的包装盒,铁盒罐身的成型是通过冲压设备冲压成型的,原材料铁片会放置在冲压设备的下模上端,下模设置有模腔,随后由冲压设备上的驱动机构驱使上模下移并与下模进行合模,原材料铁片会在上模与下模之间的缝隙处成型。

2、但是铁盒是有不同规格的,不同规格的铁盒所用到的上模与下模的大小也会不一样,在需要对不同规格的铁盒进行成型时,工作人员往往需要借助拆装工具来更换相适配的上模与下模,操作起来比较麻烦,给工作人员带来了不便。

3、为此,我们提出一种铁盒罐身一次成型生产设备。

技术实现思路

1、本实用新型的目的在于提供一种铁盒罐身一次成型生产设备,以解决上述背景技术中提出的问题。

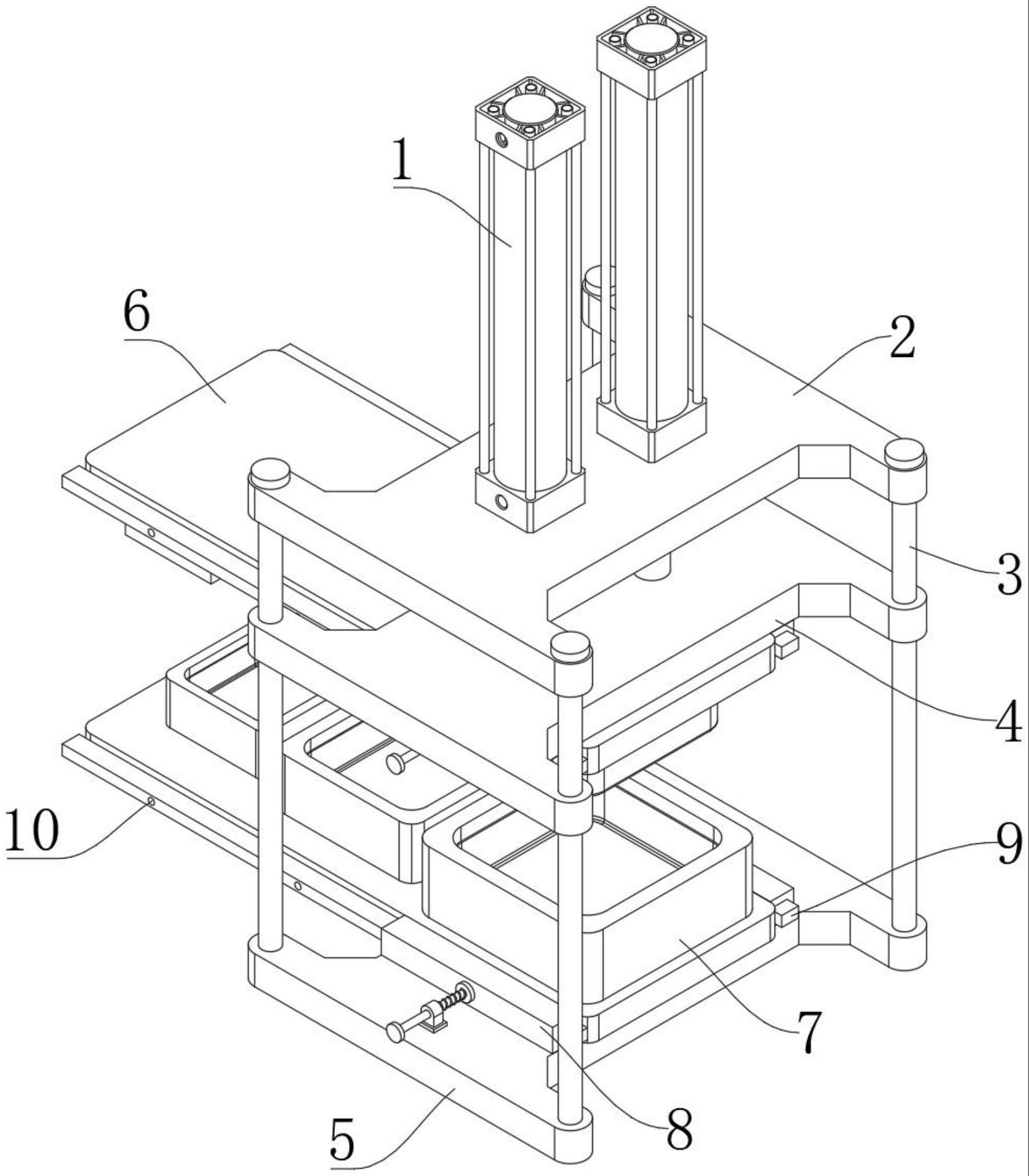

2、为实现上述目的,本实用新型提供如下技术方案:一种铁盒罐身一次成型生产设备,包括底板,所述底板的上方通过升降组件升降设置有压板,且底板与压板相对应的一端外壁上均通过调节组件滑动安装有滑板,位于下方的所述滑板的上端从左往右线性阵列固定连接有三个下模,位于上方的所述滑板的下端从左往右依次固定连接有垫块与垫板,所述垫块与垫板的下端以及位于上方的滑板的下端靠近边缘处均固定连接有上模,三个所述上模呈线性阵列布设,三个所述下模与三个上模的大小均从左往右逐渐增大,且三个下模的中心分别与三个上模的中心相对应,三个所述上模的下端面齐平,三个所述下模的高度从左往右逐渐减小。

3、优选的,所述升降组件包括四根导柱,四根所述导柱的下端分别固定连接在底板的上端四角处,且四根导柱分别活动贯穿于压板的上端四角处,且四根导柱的上端共同固定连接有顶板,所述顶板与压板之间连接有推动件。

4、优选的,所述推动件包括两个对称设置的电动推杆,两个所述电动推杆均固定安装在顶板的上端,且两个电动推杆的伸缩轴均活动贯穿于顶板的内壁,且两个电动推杆的伸缩轴端均固定连接有压板的上端。

5、优选的,所述调节组件包括固定连接在底板上端与压板下端的两块凹型块以及固定连接在底板上端靠近前部边缘处与压板下端靠近前部边缘处的u型座,四块所述凹型块的内部均滑动穿插有滑块,其中两块所述滑块分别固定连接在位于上方的滑板的前后端,另外两块所述滑块分别固定连接在位于下方的滑板的前后端,位于上方的其中一块所述滑块与位于上方的u型座之间以及位于下方的其中一块滑块与位于下方的u型座之间均设有限位件。

6、优选的,所述限位件包括三个插孔与插柱,三个所述插孔从左往右线性阵列开设在滑块的前端外壁上,三个所述插孔的轴心线分别与三个下模的中心线、三个上模的中心线相交,所述插柱滑动穿插在u型座的内壁中,且插柱活动贯穿于凹型块,且插柱与其中一个插孔滑动配合,所述插柱的前端固定连接有圆盘,且插柱的外壁上固定套设有连接盘,所述连接盘的后端贴合在凹型块的前端,且连接盘的前端与u型座的后端之间固定连接有弹簧,所述弹簧滑动套设在插柱的外壁上。

7、优选的,所述滑板、垫块与垫板之间为一体成型结构。

8、与现有技术相比,本实用新型的有益效果是:通过底板、升降组件、压板、调节组件、两块滑板、三个从左往右逐渐增大的下模与三个从左往右逐渐增大的上模的配合使用,该铁合罐身冲压成型生产设备可方便冲压成型出不同规格的铁合罐身,在面对不同规格的铁合罐身成型时无需人工用拆卸工具更换相适配的下模与上模,操作方便,给工作人员提供了方便。

技术特征:

1.一种铁盒罐身一次成型生产设备,包括底板(5),其特征在于:所述底板(5)的上方通过升降组件升降设置有压板(4),且底板(5)与压板(4)相对应的一端外壁上均通过调节组件滑动安装有滑板(6),位于下方的所述滑板(6)的上端从左往右线性阵列固定连接有三个下模(7),位于上方的所述滑板(6)的下端从左往右依次固定连接有垫块(17)与垫板(18),所述垫块(17)与垫板(18)的下端以及位于上方的滑板(6)的下端靠近边缘处均固定连接有上模(16),三个所述上模(16)呈线性阵列布设,三个所述下模(7)与三个上模(16)的大小均从左往右逐渐增大,且三个下模(7)的中心分别与三个上模(16)的中心相对应,三个所述上模(16)的下端面齐平,三个所述下模(7)的高度从左往右逐渐减小。

2.根据权利要求1所述的一种铁盒罐身一次成型生产设备,其特征在于:所述升降组件包括四根导柱(3),四根所述导柱(3)的下端分别固定连接在底板(5)的上端四角处,且四根导柱(3)分别活动贯穿于压板(4)的上端四角处,且四根导柱(3)的上端共同固定连接有顶板(2),所述顶板(2)与压板(4)之间连接有推动件。

3.根据权利要求2所述的一种铁盒罐身一次成型生产设备,其特征在于:所述推动件包括两个对称设置的电动推杆(1),两个所述电动推杆(1)均固定安装在顶板(2)的上端,且两个电动推杆(1)的伸缩轴均活动贯穿于顶板(2)的内壁,且两个电动推杆(1)的伸缩轴端均固定连接有压板(4)的上端。

4.根据权利要求1所述的一种铁盒罐身一次成型生产设备,其特征在于:所述调节组件包括固定连接在底板(5)上端与压板(4)下端的两块凹型块(8)以及固定连接在底板(5)上端靠近前部边缘处与压板(4)下端靠近前部边缘处的u型座(13),四块所述凹型块(8)的内部均滑动穿插有滑块(9),其中两块所述滑块(9)分别固定连接在位于上方的滑板(6)的前后端,另外两块所述滑块(9)分别固定连接在位于下方的滑板(6)的前后端,位于上方的其中一块所述滑块(9)与位于上方的u型座(13)之间以及位于下方的其中一块滑块(9)与位于下方的u型座(13)之间均设有限位件。

5.根据权利要求4所述的一种铁盒罐身一次成型生产设备,其特征在于:所述限位件包括三个插孔(10)与插柱(12),三个所述插孔(10)从左往右线性阵列开设在滑块(9)的前端外壁上,三个所述插孔(10)的轴心线分别与三个下模(7)的中心线、三个上模(16)的中心线相交,所述插柱(12)滑动穿插在u型座(13)的内壁中,且插柱(12)活动贯穿于凹型块(8),且插柱(12)与其中一个插孔(10)滑动配合,所述插柱(12)的前端固定连接有圆盘(11),且插柱(12)的外壁上固定套设有连接盘(15),所述连接盘(15)的后端贴合在凹型块(8)的前端,且连接盘(15)的前端与u型座(13)的后端之间固定连接有弹簧(14),所述弹簧(14)滑动套设在插柱(12)的外壁上。

6.根据权利要求1所述的一种铁盒罐身一次成型生产设备,其特征在于:所述滑板(6)、垫块(17)与垫板(18)之间为一体成型结构。

技术总结

本技术涉及铁盒罐身生产技术领域,具体为一种铁盒罐身一次成型生产设备,包括底板,所述底板的上方通过升降组件升降设置有压板,且底板与压板相对应的一端外壁上均通过调节组件滑动安装有滑板,位于下方的所述滑板的上端从左往右线性阵列固定连接有三个下模,本技术的有益效果是通过底板、升降组件、压板、调节组件、两块滑板、三个从左往右逐渐增大的下模与三个从左往右逐渐增大的上模的配合使用,该铁合罐身冲压成型生产设备可方便冲压成型出不同规格的铁合罐身,在面对不同规格的铁合罐身成型时无需人工用拆卸工具更换相适配的下模与上模,操作方便,给工作人员提供了方便。

技术研发人员:周长诗,王建,丛支远

受保护的技术使用者:山东阿华医药材料科技有限公司

技术研发日:20221207

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!