用于搅拌车筒体制造的旋转支撑装置的制作方法

本技术涉及一种旋转支撑装置,尤其是涉及一种用于搅拌车筒体制造的旋转支撑装置,属于建筑工程施工机械零部件制造工艺装备设计制造。

背景技术:

1、搅拌筒是混凝土搅拌机的关键设备,根据拌各量的大小不同,搅拌筒的筒体规格多,体积大小不一。这使得一套筒体装配工装仅能用于组装一种筒体。而筒体装配工装用料量较大通常一个筒体装配工作至少用料4.5吨,制作成本高,体积较大,占场地。还有装配筒体内部的叶片时需要不间断的翻转筒体,行车占有率高,工作效率较低,操作者体力消耗巨大。

技术实现思路

1、本实用新型所要解决的技术问题是:提供一种能显著降低操作人员劳动强度的用于搅拌车筒体制造的旋转支撑装置。

2、为解决上述技术问题所采用的技术方案是:一种用于搅拌车筒体制造的旋转支撑装置,所述的旋转支撑装置包括组装胎架和旋转结构,所述的组装胎架绕自身轴向中心线可旋转的支设在所述的旋转结构上;搅拌车筒体制造过程中,至少筒体壳的装配在所述组装胎架的配合下完成,至少筒体壳的焊接在所述旋转结构的配合下完成。

3、进一步的是,所述的组装胎架至少包括一个可拆卸的笼式支撑桁架,所述的笼式支撑桁架至少由三段支撑子架构成,由各段支撑子架构成的笼式支撑桁架的支撑内腔与需要装配的筒体壳的外形相适应。

4、上述方案的优选方式是,每一段所述的支撑子架均包括两个支撑连接法兰和至少三根连接组装横杆,两组所述的支撑连接法兰通过沿周向均布的各根所述的连接组装横杆连接为一个整体的支撑子架,所述的支撑内腔通过相互连接的各段支撑子架的各个支撑连接法兰的内径构成。

5、进一步的是,一个所述的笼式支撑桁架包括的支撑子架为五个,其中位于两端的各一个子撑子架的外径小于位于中间三个支撑子架的外径。

6、上述方案的优选方式是,所述的组装胎架还包括胎径调整组件,所述的胎径调整组件布置在所述笼式支撑桁架的内侧,所述笼式支撑桁架内的支撑内腔的支撑直径通过所述胎径调整组件沿径向移动的距离确定。

7、进一步的是,所述的胎径调整组件包括多套支撑直径顺序减小的胎径调整件组,各套所述的胎径调整件组互斥的布置在所述笼式支撑桁架的内侧。

8、上述方案的优选方式是,每一套所述的胎径调整件组均包括数量与支撑子架数量相当的多组胎径调整组,各组所述的胎径调整组的支撑直径均与相应支撑连接法兰处的筒体壳的外径相适应。

9、进一步的是,每一组所述的胎径调整组均包括至少三块沿径向延伸的胎径调整板,各块所述的胎径调整板沿周向均布在相应的支撑连接法兰上。

10、上述方案的优选方式是,所述的旋转结构包括至少两套滚筒支架,所述的笼式支撑桁架通过相应位置支撑子架的支撑连接法兰绕组装胎架轴向中心线可旋转的支撑在相应的滚筒支架上。

11、进一步的是,每一套滚筒支架均包括一台驱动电机、两个支撑滚筒和一个支撑底架,所述的支撑滚筒支设在所述的支撑底架上,所述的驱动电机与其中一个支撑滚筒连接。

12、本实用新型的有益效果是:本申请提供的技术方案通过设置一套包括组装胎架和旋转结构的旋转支撑装置,并将所述的组装胎架绕自身轴向中心线可旋转的支设在所述的旋转结构上;然后搅拌车筒体制造过程中,至少使筒体壳的装配在所述组装胎架的配合下完成,至少使筒体壳的焊接在所述旋转结构的配合下完成。这样,通过本申请的上述技术方案至少解决了现有技术中组装筒内的叶片以及焊接筒体壳以及叶片时不再需要人工或行车不间断的翻转筒体,而是通过组装胎架在旋转结构上的旋转实现筒体壳的焊接,以及筒体壳内叶片的安装的自动化操作,进而不仅可以大量的减少行车的占用时间,还可以显著降低操作人员劳动强度。同时,本申请提供的技术方案通过进一步改进,在组装胎架增设胎径调整组件还可以实现一个旋转支撑装置分别装配多种不同直径的筒体壳,达到最大限度节约工装制造成本,最大限度减少占地面积的目的。

技术特征:

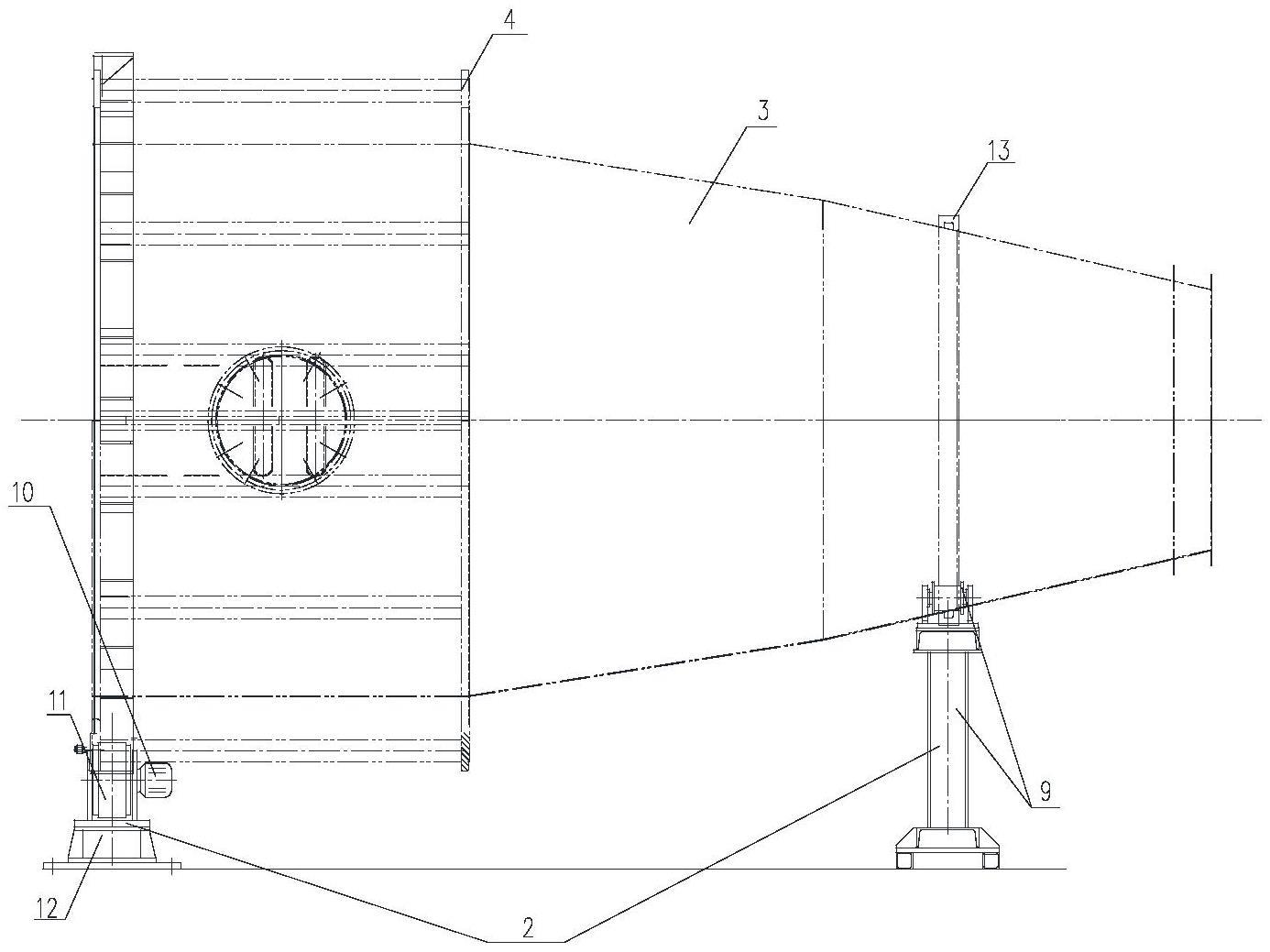

1.用于搅拌车筒体制造的旋转支撑装置,其特征在于:所述的旋转支撑装置包括组装胎架(1)和旋转结构(2),所述的组装胎架(1)绕自身轴向中心线可旋转的支设在所述的旋转结构(2)上;搅拌车筒体制造过程中,至少筒体壳(3)的装配在所述组装胎架(1)的配合下完成,至少筒体壳(3)的焊接在所述旋转结构(2)的配合下完成。

2.根据权利要求1所述的用于搅拌车筒体制造的旋转支撑装置,其特征在于:所述的组装胎架(1)至少包括一个可拆卸的笼式支撑桁架,所述的笼式支撑桁架至少由三段支撑子架(4)构成,由各段支撑子架(4)构成的笼式支撑桁架的支撑内腔与需要装配的筒体壳(3)的外形相适应。

3.根据权利要求2所述的用于搅拌车筒体制造的旋转支撑装置,其特征在于:每一段所述的支撑子架(4)均包括两个支撑连接法兰(5)和至少三根连接组装横杆(6),两组所述的支撑连接法兰(5)通过沿周向均布的各根所述的连接组装横杆(6)连接为一个整体的支撑子架(4),所述的支撑内腔通过相互连接的各段支撑子架(4)的各个支撑连接法兰(5)的内径构成。

4.根据权利要求3所述的用于搅拌车筒体制造的旋转支撑装置,其特征在于:一个所述的笼式支撑桁架包括的支撑子架(4)为五个,其中位于两端的各一个子撑子架(4)的外径小于位于中间三个支撑子架(4)的外径。

5.根据权利要求2、3或4所述的用于搅拌车筒体制造的旋转支撑装置,其特征在于:所述的组装胎架(1)还包括胎径调整组件,所述的胎径调整组件布置在所述笼式支撑桁架的内侧,所述笼式支撑桁架内的支撑内腔的支撑直径通过所述胎径调整组件沿径向移动的距离确定。

6.根据权利要求5所述的用于搅拌车筒体制造的旋转支撑装置,其特征在于:所述的胎径调整组件包括多套支撑直径顺序减小的胎径调整件组,各套所述的胎径调整件组互斥的布置在所述笼式支撑桁架的内侧。

7.根据权利要求6所述的用于搅拌车筒体制造的旋转支撑装置,其特征在于:每一套所述的胎径调整件组均包括数量与支撑子架(4)数量相当的多组胎径调整组(7),各组所述的胎径调整组(7)的支撑直径均与相应支撑连接法兰(5)处的筒体壳(3)的外径相适应。

8.根据权利要求7所述的用于搅拌车筒体制造的旋转支撑装置,其特征在于:每一组所述的胎径调整组(7)均包括至少三块沿径向延伸的胎径调整板(8),各块所述的胎径调整板(8)沿周向均布在相应的支撑连接法兰(5)上。

9.根据权利要求8所述的用于搅拌车筒体制造的旋转支撑装置,其特征在于:所述的旋转结构(2)包括至少两套滚筒支架(9),所述的笼式支撑桁架通过相应位置支撑子架(4)的支撑连接法兰(5)绕组装胎架轴向中心线可旋转的支撑在相应的滚筒支架(9)上。

10.根据权利要求9所述的用于搅拌车筒体制造的旋转支撑装置,其特征在于:每一套滚筒支架(9)均包括一台驱动电机(10)、两个支撑滚筒(11)和一个支撑底架(12),所述的支撑滚筒(11)支设在所述的支撑底架(12)上,所述的驱动电机(10)与其中一个支撑滚筒(11)连接。

技术总结

本技术公开了一种旋转支撑装置,尤其是公开了一种用于搅拌车筒体制造的旋转支撑装置,属于建筑工程施工机械零部件制造工艺装备设计制造技术领域。提供一种能显著降低操作人员劳动强度的用于搅拌车筒体制造的旋转支撑装置。所述的旋转支撑装置包括组装胎架和旋转结构,所述的组装胎架绕自身轴向中心线可旋转的支设在所述的旋转结构上;搅拌车筒体制造过程中,至少筒体壳的装配在所述组装胎架的配合下完成,至少筒体壳的焊接在所述旋转结构的配合下完成。

技术研发人员:王珂,刘艳红,张健,李云彩

受保护的技术使用者:四川建设机械(集团)股份有限公司

技术研发日:20221205

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!