一种剪板机自动上料装置的制作方法

本技术涉及剪板机,具体为一种剪板机自动上料装置。

背景技术:

1、剪板机是用一个刀片相对另一刀片作往复直线运动剪切板材的机器,是借于运动的上刀片和固定的下刀片,采用合理的刀片间隙,对各种厚度的金属板材施加剪切力,使板材按所需要的尺寸断裂分离,剪板机属于锻压机械中的一种,主要作用就是金属加工行业。剪板机是机加工中应用比较广泛的一种剪切设备,它能剪切各种厚度的钢板材料。

2、现如今大部分剪板机上料装置在工作过程中存在需要人工对钢板进行矫正,并且在上料过程中容易产生晃动,从而容易导致人工矫正钢板耽误时间,使得上料以及加工效率降低。

3、现有技术方案(公告号为cn202220345684.9的中国实用新型专利)公开了一种剪板机自动上料装置,通过采用良好的安装结构设计,其整体具备一体化结构设计与配合安装结构,实际进行装置本体的配合安装工作时,便利性较好,通过设置有良好的主动传输机构,实际进行剪板机板材的自动上料传输工作时,其剪板机板材的传输效率较高,通过设置有良好的可调节式剪板机自动上料结构,实际进行剪板机自动上料工作时,其上料机构的角度可以进行便利的调节工作,对比专利中,在使用的过程中主要通过传输辊对板材进行自动上料,但是由于板材的外形限制,从而在进行上料的过程中板材容易产生偏移或者卡在固定板上,导致无法继续进行上料,需要人工进行整理后才可继续进行上料,使得上料过程中容易出现卡顿,影响上料效率以及易损坏板材。

技术实现思路

1、(一)解决的技术问题

2、本实用新型的目的在于提供一种剪板机自动上料装置,以解决上述背景技术中提出现如今大部分剪板机上料装置在工作过程中存在需要人工对钢板进行矫正,并且在上料过程中容易产生晃动,从而容易导致人工矫正钢板耽误时间,使得上料以及加工效率降低的问题。

3、(二)技术方案

4、为实现上述目的,本实用新型提供如下技术方案:一种剪板机自动上料装置,包括底座,所述底座的顶侧固定安装支撑架,所述支撑架的顶侧固定安装有支撑板,所述支撑板的底侧开设有安装槽,所述安装槽的内侧设置有丝杆本体,所述丝杆本体的外侧设置有丝杆套,所述丝杆套的底侧固定安装有限位板,所述限位板的底侧固定安装有连接柱,所述连接柱的底侧固定安装有上料机构,所述底座的顶侧固定安装有矫正机构,通过四组导柱对板材的放置位置进行限位,接着通过挡板对板材的后侧进行限位,保证在进行上料的过程中,板材均以统一位置进行上料,避免上料过程中发生偏移,需要人工进行调整花费时间,提高上料效率,同时通过启动液压推杆带动第一固定板下移,此时接通紧固组件中线圈电源,使得紧固组件产生磁力,从而在紧固组件与板材接触的同时,导磁面板通过磁力对板材进行吸附固定,从而进行上料,有利于根据需求自由调节板材输送高度以及位置,使用方便简单且精准度高。

5、优选的,所述支撑架靠近限位板的一侧固定安装有滑座,所述限位板靠近支撑架的一侧固定安装有滑轨,且所述滑座,滑轨为一组分别设置有两组,有利于通过滑轨和滑座的作用下在丝杆带动限位板移动的过程中进行限位,有利于提高上料时的稳定性。

6、优选的,所述上料机构包括有第一固定板、第二固定板、限位柱、液压推杆、蓄电池和紧固组件,所述限位柱总设置有四组,且所述限位柱分别设置在第一固定板和第二固定板之间,有利于通过四根限位柱的作用下,便于在启动液压推杆带动第二固定板移动时的稳定性,避免发生摇晃,影响上料效率。

7、优选的,所述紧固组件包括有外壳、导磁面板和线圈,所述导磁面板固定安装有外壳内侧的下端,所述导磁面板的顶侧设置有线圈,且所述紧固组件分别以四个为一组分别等距安装有四组,有利于通过线圈通电或者断电的状态下使导磁面板产生或失去磁力。

8、优选的,所述矫正机构包括有支撑柱、放置板、导柱、输送辊和挡板,且所述导柱总设置有四个,分别通过轴承安装在放置板的顶侧,有利于通过导柱和挡板对板材进行矫正,使得上料的过程中所有板材均以统一位置进行输送,节省人工矫正工序,提高加工效率。

9、优选的,所述蓄电池与线圈之间通过电性连接,所述丝杆本体的后侧固定安装有电机,有利于通过蓄电池提供电源,同时通过电机为丝杆提供动力来源。

10、与现有技术相比,本实用新型的有益效果是:

11、1.该剪板机自动上料装置,通过四组导柱对板材的放置位置进行限位,接着通过挡板对板材的后侧进行限位,保证在进行上料的过程中,板材均以统一位置进行上料,避免上料过程中发生偏移,需要人工进行调整花费时间,提高上料效率;

12、2.通过启动液压推杆带动第一固定板下移,此时接通紧固组件中线圈电源,使得紧固组件产生磁力,从而在紧固组件与板材接触的同时,导磁面板通过磁力对板材进行吸附固定,从而进行上料,有利于根据需求自由调节板材输送高度以及位置,使用方便简单且精准度高。

技术特征:

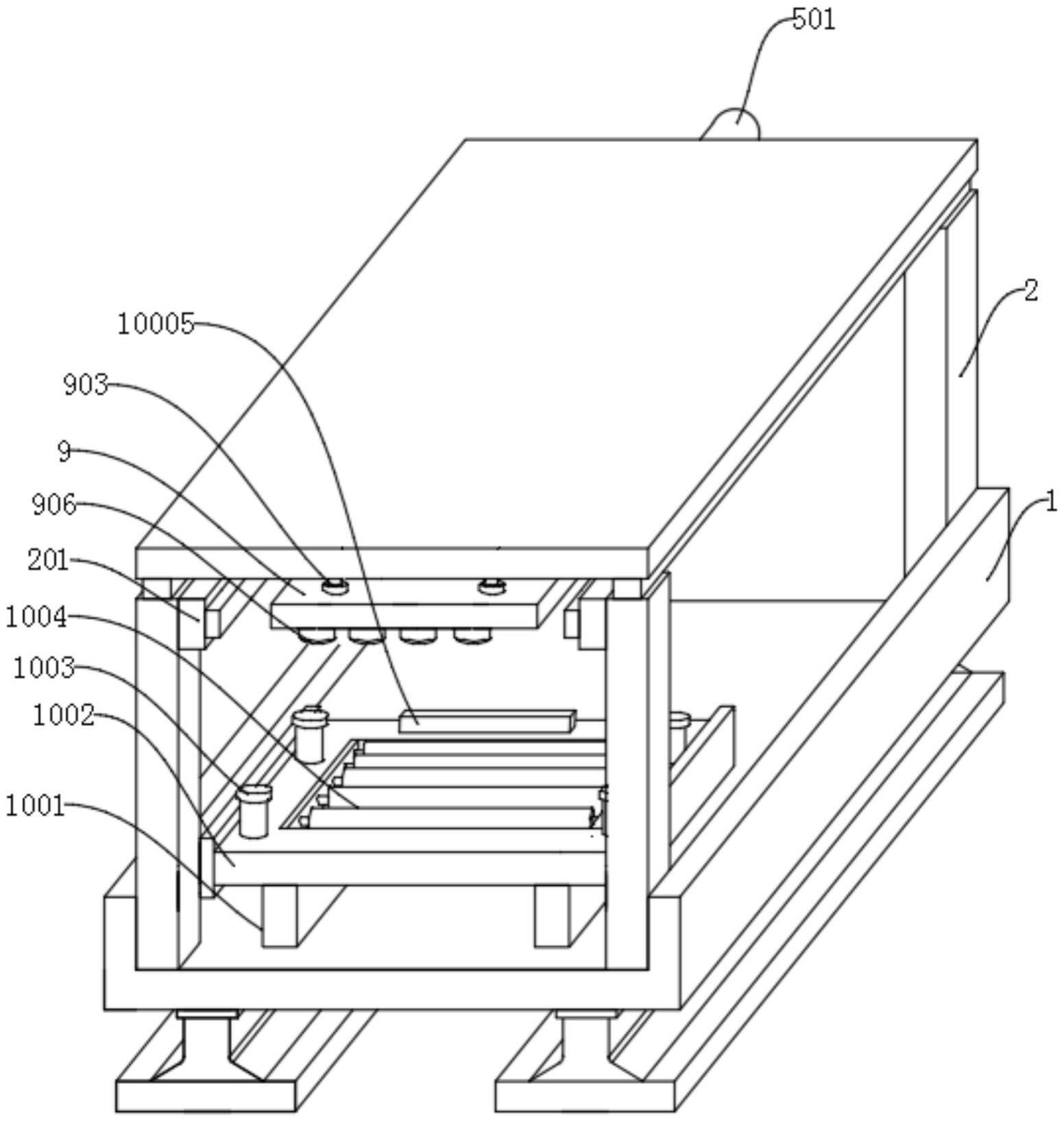

1.一种剪板机自动上料装置,包括底座(1),其特征在于:所述底座(1)的顶侧固定安装支撑架(2),所述支撑架(2)的顶侧固定安装有支撑板(3),所述支撑板(3)的底侧开设有安装槽(4),所述安装槽(4)的内侧设置有丝杆本体(5),所述丝杆本体(5)的外侧设置有丝杆套(6),所述丝杆套(6)的底侧固定安装有限位板(7),所述限位板(7)的底侧固定安装有连接柱(8),所述连接柱(8)的底侧固定安装有上料机构(9),所述底座(1)的顶侧固定安装有矫正机构(10)。

2.根据权利要求1所述的一种剪板机自动上料装置,其特征在于:所述支撑架(2)靠近限位板(7)的一侧固定安装有滑座(201),所述限位板(7)靠近支撑架(2)的一侧固定安装有滑轨(701),且所述滑座(201),滑轨(701)为一组分别设置有两组。

3.根据权利要求1所述的一种剪板机自动上料装置,其特征在于:所述上料机构(9)包括有第一固定板(901)、第二固定板(902)、限位柱(903)、液压推杆(904)、蓄电池(905)和紧固组件(906),所述限位柱(903)总设置有四组,且所述限位柱(903)分别设置在第一固定板(901)和第二固定板(902)之间。

4.根据权利要求3所述的一种剪板机自动上料装置,其特征在于:所述紧固组件(906)包括有外壳(9061)、导磁面板(9062)和线圈(9063),所述导磁面板(9062)固定安装有外壳(9061)内侧的下端,所述导磁面板(9062)的顶侧设置有线圈(9063),且所述紧固组件(906)分别以四个为一组分别等距安装有四组。

5.根据权利要求1所述的一种剪板机自动上料装置,其特征在于:所述矫正机构(10)包括有支撑柱(1001)、放置板(1002)、导柱(1003)、输送辊(1004)和挡板(1005),且所述导柱(1003)总设置有四个,分别通过轴承安装在放置板(1002)的顶侧。

6.根据权利要求3所述的一种剪板机自动上料装置,其特征在于:所述蓄电池(905)与线圈(9063)之间通过电性连接,所述丝杆本体(5)的后侧固定安装有电机(501)。

技术总结

本技术涉及剪板机技术领域,且公开了一种剪板机自动上料装置,包括底座,所述底座的顶侧固定安装支撑架,所述支撑架的顶侧固定安装有支撑板。该剪板机自动上料装置,通过四组导柱对板材的放置位置进行限位,接着通过挡板对板材的后侧进行限位,保证在进行上料的过程中,板材均以统一位置进行上料,避免上料过程中发生偏移,需要人工进行调整花费时间,提高上料效率,同时通过启动液压推杆带动第一固定板下移,此时接通紧固组件中线圈电源,使得紧固组件产生磁力,从而在紧固组件与板材接触的同时,导磁面板通过磁力对板材进行吸附固定,从而进行上料,有利于根据需求自由调节板材输送高度以及位置,使用方便简单且精准度高。

技术研发人员:韩广刚,吕慧

受保护的技术使用者:青岛海翼川涂装设备有限公司

技术研发日:20221212

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!