一种便于脱模的锻造模具的制作方法

本技术涉及模具脱模,尤其涉及一种便于脱模的锻造模具。

背景技术:

1、模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具。

2、现有的脱模方式是通过人工将成型的产品从模具上取下,但是工件与冲压槽贴合较为紧实,粘合力较大,操作人员难以取出,一般锻造好的模具需要转移另一设备进行下一步加工,传统的转移一般为,等待锻造好的物件表面不烫后,人工手动转移,操作不便,且费事费力,降低了加工效率,有待进一步改进。

技术实现思路

1、为了克服现有技术的不足,本实用新型的目的之一在于提供一种便于脱模的锻造模具。

2、本实用新型的目的之一采用如下技术方案实现:

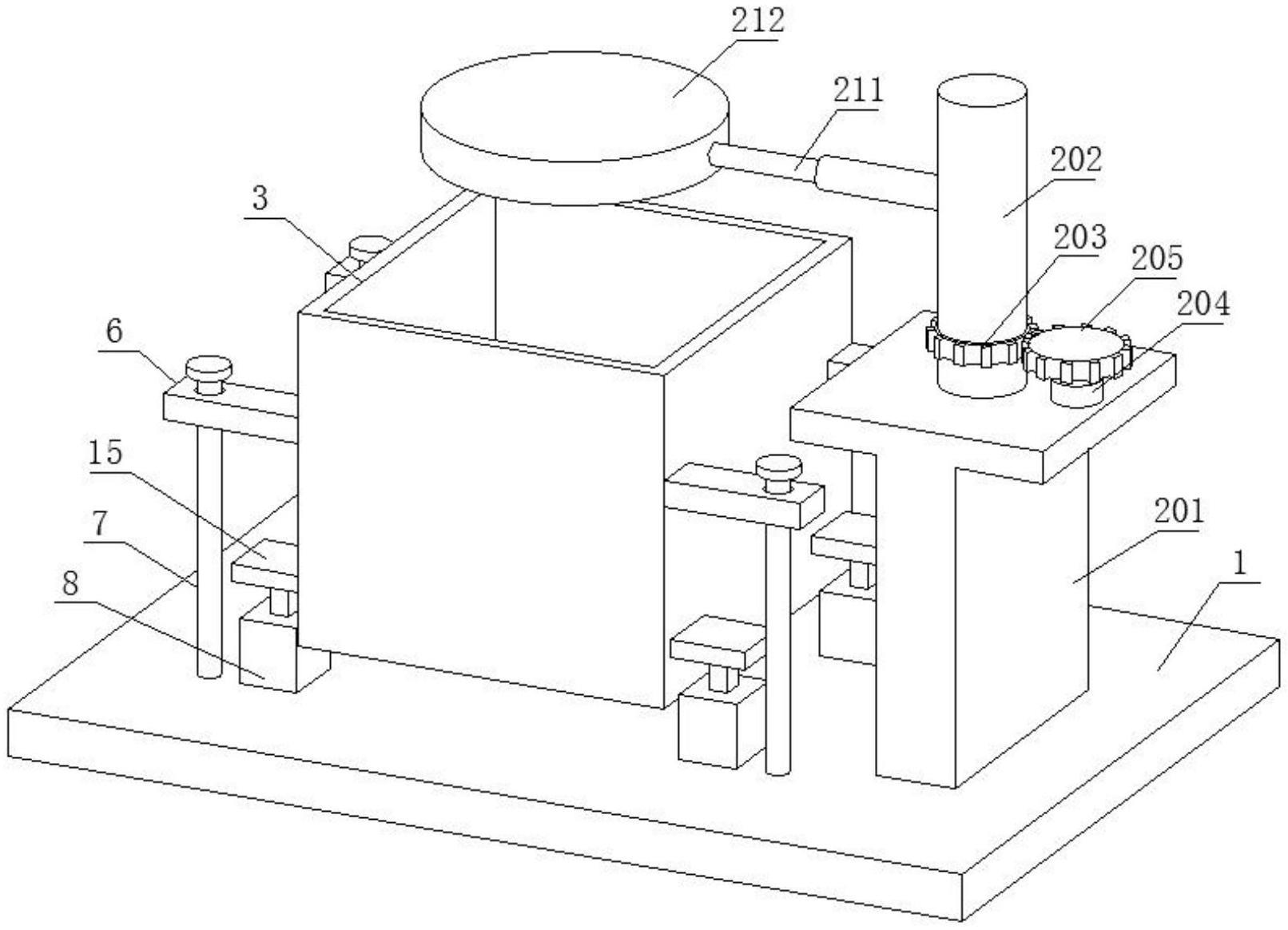

3、一种便于脱模的锻造模具,包括底座,所述底座的顶部一侧设有转运机构,所述底座的顶部中部上方设有模具本体,所述模具本体的内部中端固定连接有隔板,所述隔板的下方设有脱模机构,所述模具本体的两侧中部前后位置均固定连接有导向板,四个所述导向板的内部均套设有t形柱,四个所述导向板上均设有与四个t形柱的外部大小相互匹配的通孔,四个所述t形柱的底端均与底座的顶端固定连接,所述底座的顶部且远离模具本体的两侧前后位置处均固定连接有框体,四个所述框体的内部均固定连接有一组伸缩杆,四组所述伸缩杆的外部均设有阻尼弹簧,四组所述伸缩杆的伸缩端均固定连接有移动块,四个所述移动块的两侧均固定连接有滑块,四个所述框体的内部两侧壁均开设有滑槽,四个所述框体内部两侧壁的滑槽内部均与四个移动块两侧的滑块外部之间构成滑动连接,四个所述移动块的顶部均固定连接有缓冲柱,四个所述缓冲柱的顶端均贯穿至四个框体的上方固定连接有连接座,四个所述连接座分别与模具本体的两侧前后位置固定连接。

4、进一步的,所述转运机构包括t形座,所述底座的顶部一侧固定连接有t形座,所述t形座的顶部通过轴承转动连接有筒体,所述筒体的下方外表面固定连接有左齿轮,所述t形座的顶部且远离筒体的一侧固定安装有第一电机,所述第一电机的输出端固定连接有右齿轮,所述筒体的内部固定安装有液压缸,所述液压缸的伸缩端固定连接有移动座,所述移动座的一侧固定连接有导向块,所述筒体的内部一侧壁开设有导向槽,所述筒体的另一侧部开设有开口,所述移动座的另一侧固定安装有电推杆,所述电推杆贯穿至开口的内部并延伸至筒体的一侧,所述电推杆的伸缩端固定连接有安装座,所述安装座的底端固定连接有电磁铁。

5、进一步的,所述左齿轮与右齿轮之间为啮合连接。

6、进一步的,所述导向块的外部与导向槽的内部之间构成滑动连接。

7、进一步的,所述脱模机构包括第二电机,所述模具本体的底部中心固定安装有第二电机,所述第二电机的输出端贯穿至模具本体的内部与螺杆固定连接,所述螺杆的顶端通过轴承与隔板的底部中心转动连接,所述螺杆的外表面螺纹连接有螺筒,所述螺筒的两侧均固定连接有连接板,两个所述连接板的一端均固定连接有导向座,所述模具本体的内部两侧偏下方均开设有槽体,两个所述连接板的顶部中端均固定连接有移动柱,两个所述移动柱的顶端均贯穿至隔板的上部均与脱模板的底端固定连接,所述隔板上设有与两个移动柱的外部大小相互适配的通孔。

8、进一步的,所述螺筒的内部设有与螺杆的外表面相互匹配的内螺纹。

9、进一步的,两个所述导向座的外部均与两个槽体的内部之间构成滑动连接。

10、进一步的,所述脱模板的外部大小与模具本体的内部大小相契合。

11、相比现有技术,本实用新型的有益效果在于:

12、1、通过设置脱模机构,在进行脱模时,第二电机带动螺筒在螺杆外部上移,两个导向座均在两个槽体内部上移,以及两个移动柱随之上移,从而使脱模板受力上移,即可将模具本体内部的锻造件移出,脱模效率高效果好,无需人工手动脱模,使用便捷;

13、2、通过设置转运机构,将锻造好的物件移出模具本体上部后,第一电机带动右齿轮驱使左齿轮转动,直至将电磁铁调节至模具本体上方即可,电推杆带动电磁铁移动锻造件上部,使其上下位置再次调整对齐,液压缸带动移动座下移,同时导向块在导向槽内部下移,以及安装座随之下移,直至将电磁铁底部接触至锻造件进行吸附,吸附完成后,液压缸带动移动座上移,使其锻造件完全离开模具本体,经过第一电机的再次运行,使其吸附垫锻造件移动至另一设备即可,无需人工手动操作,使用便捷。

14、上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为了让本实用新型的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

技术特征:

1.一种便于脱模的锻造模具,包括底座(1),其特征在于:所述底座(1)的顶部一侧设有转运机构(2),所述底座(1)的顶部中部上方设有模具本体(3),所述模具本体(3)的内部中端固定连接有隔板(4),所述隔板(4)的下方设有脱模机构(5),所述模具本体(3)的两侧中部前后位置均固定连接有导向板(6),四个所述导向板(6)的内部均套设有t形柱(7),四个所述导向板(6)上均设有与四个t形柱(7)的外部大小相互匹配的通孔,四个所述t形柱(7)的底端均与底座(1)的顶端固定连接,所述底座(1)的顶部且远离模具本体(3)的两侧前后位置处均固定连接有框体(8),四个所述框体(8)的内部均固定连接有一组伸缩杆(9),四组所述伸缩杆(9)的外部均设有阻尼弹簧(10),四组所述伸缩杆(9)的伸缩端均固定连接有移动块(11),四个所述移动块(11)的两侧均固定连接有滑块(12),四个所述框体(8)的内部两侧壁均开设有滑槽(13),四个所述框体(8)内部两侧壁的滑槽(13)内部均与四个移动块(11)两侧的滑块(12)外部之间构成滑动连接,四个所述移动块(11)的顶部均固定连接有缓冲柱(14),四个所述缓冲柱(14)的顶端均贯穿至四个框体(8)的上方固定连接有连接座(15),四个所述连接座(15)分别与模具本体(3)的两侧前后位置固定连接。

2.如权利要求1所述的一种便于脱模的锻造模具,其特征在于:所述转运机构(2)包括t形座(201),所述底座(1)的顶部一侧固定连接有t形座(201),所述t形座(201)的顶部通过轴承转动连接有筒体(202),所述筒体(202)的下方外表面固定连接有左齿轮(203),所述t形座(201)的顶部且远离筒体(202)的一侧固定安装有第一电机(204),所述第一电机(204)的输出端固定连接有右齿轮(205),所述筒体(202)的内部固定安装有液压缸(206),所述液压缸(206)的伸缩端固定连接有移动座(207),所述移动座(207)的一侧固定连接有导向块(208),所述筒体(202)的内部一侧壁开设有导向槽(209),所述筒体(202)的另一侧部开设有开口(210),所述移动座(207)的另一侧固定安装有电推杆(211),所述电推杆(211)贯穿至开口(210)的内部并延伸至筒体(202)的一侧,所述电推杆(211)的伸缩端固定连接有安装座(212),所述安装座(212)的底端固定连接有电磁铁(213)。

3.如权利要求2所述的一种便于脱模的锻造模具,其特征在于:所述左齿轮(203)与右齿轮(205)之间为啮合连接。

4.如权利要求2所述的一种便于脱模的锻造模具,其特征在于:所述导向块(208)的外部与导向槽(209)的内部之间构成滑动连接。

5.如权利要求1所述的一种便于脱模的锻造模具,其特征在于:所述脱模机构(5)包括第二电机(501),所述模具本体(3)的底部中心固定安装有第二电机(501),所述第二电机(501)的输出端贯穿至模具本体(3)的内部与螺杆(502)固定连接,所述螺杆(502)的顶端通过轴承与隔板(4)的底部中心转动连接,所述螺杆(502)的外表面螺纹连接有螺筒(503),所述螺筒(503)的两侧均固定连接有连接板(504),两个所述连接板(504)的一端均固定连接有导向座(505),所述模具本体(3)的内部两侧偏下方均开设有槽体(506),两个所述连接板(504)的顶部中端均固定连接有移动柱(507),两个所述移动柱(507)的顶端均贯穿至隔板(4)的上部均与脱模板(508)的底端固定连接,所述隔板(4)上设有与两个移动柱(507)的外部大小相互适配的通孔。

6.如权利要求5所述的一种便于脱模的锻造模具,其特征在于:所述螺筒(503)的内部设有与螺杆(502)的外表面相互匹配的内螺纹。

7.如权利要求5所述的一种便于脱模的锻造模具,其特征在于:两个所述导向座(505)的外部均与两个槽体(506)的内部之间构成滑动连接。

8.如权利要求5所述的一种便于脱模的锻造模具,其特征在于:所述脱模板(508)的外部大小与模具本体(3)的内部大小相契合。

技术总结

本技术公开了一种便于脱模的锻造模具,包括底座,所述底座的顶部一侧设有转运机构,所述底座的顶部中部上方设有模具本体,所述模具本体的内部中端固定连接有隔板,所述隔板的下方设有脱模机构,所述模具本体的两侧中部前后位置均固定连接有导向板,四个所述导向板的内部均套设有T形柱,四个所述导向板上均设有与四个T形柱的外部大小相互匹配的通孔,通过设置脱模机构,在进行脱模时,第二电机带动螺筒在螺杆外部上移,两个导向座均在两个槽体内部上移,以及两个移动柱随之上移,从而使脱模板受力上移,即可将模具本体内部的锻造件移出,脱模效率高效果好,无需人工手动脱模,使用便捷。

技术研发人员:牛惠文,刘宗宝,孟宝忠,徐书平,郑晋宝

受保护的技术使用者:石嘴山市西达实业有限公司

技术研发日:20221219

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!