一种厚板与薄板焊接防变形工装的制作方法

本技术涉及开关箱体生产,尤其是一种厚板与薄板焊接防变形工装。

背景技术:

1、开关行业经常遇到薄板和厚板一起焊接,在一个大箱体的生产过程中经常需要将厚板与薄板进行焊接,在厚板与薄板焊接时会有一个热变形,严重制约了产品的良品率。

技术实现思路

1、本实用新型所要解决的问题是,针对上述现有技术中的缺点,提出改进方案或者替换方案,尤其是一种有效防止厚板与薄板焊接时的热变形的改进或者替换方案。

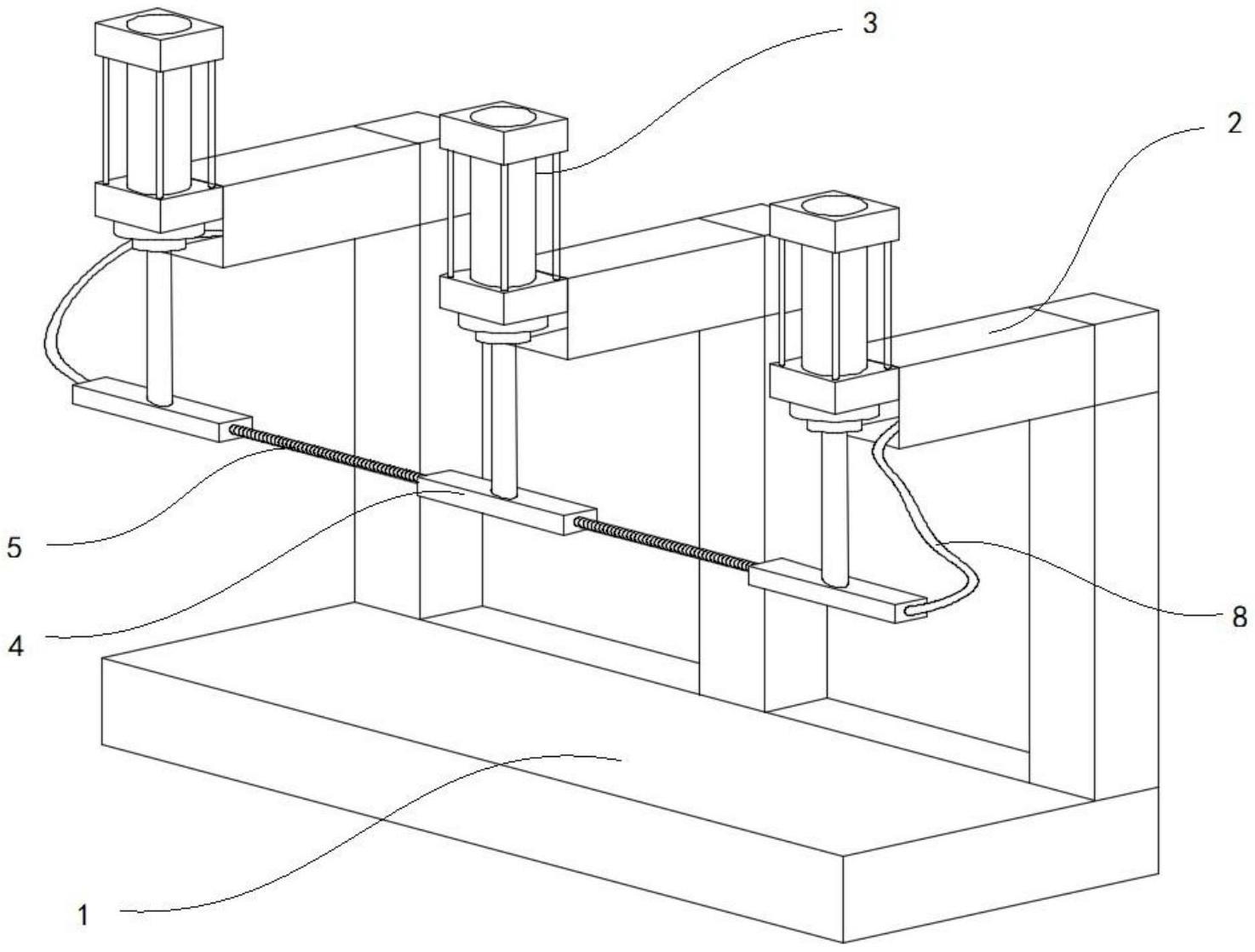

2、为解决上述问题,本实用新型采用的方案如下:一种厚板与薄板焊接防变形工装,用于箱体焊接,其特征在于,包括底座;所述底座的一侧设置“l”型的安装支架,安装支架的顶部设置伸缩装置,伸缩装置的伸缩杆向下,并且伸缩杆末端设置压板,用于压紧待焊接的厚板和薄板。

3、进一步,所述厚板与薄板焊接防变形工装,其特征在于,所述安装支架并排设置三组,且安装支架上连接的压板处于同一水平线。

4、进一步,所述厚板与薄板焊接防变形工装,其特征在于,所述压板内设有空腔,且压板的两端设有与空腔联通的通孔,相邻两个压板的空腔通过波纹管联通,位于最外侧的压板通过循环管与循环泵和冷却液槽联通。

5、进一步,所述厚板与薄板焊接防变形工装,其特征在于,还包括“工”字型的内部支架,用于支撑箱体内部。

6、进一步,所述厚板与薄板焊接防变形工装,其特征在于,所述内部支架由两个相互平行的支撑板、螺纹杆、套管和调节螺母组成,且两个相互平行的支撑板通过螺纹杆、套管和调节螺母连接。

7、进一步,所述厚板与薄板焊接防变形工装,其特征在于,所述调节螺母内侧设有“l”型凹槽,调节螺母的“l”型凹槽内设有滚珠槽和滚珠,套管与调节螺母对接一端设有与“l”型凹槽匹配的“l”型插接口和与滚珠匹配的弧形凹槽。

8、进一步,所述厚板与薄板焊接防变形工装,其特征在于,所述伸缩装置为气动伸缩杆。

9、进一步,所述厚板与薄板焊接防变形工装,其特征在于,所述压板为铜材料制作。

10、本实用新型的技术效果如下:将厚板与薄板拼接后用压板压紧固定,然后在进行焊接,能够提升一些防止变形的能力。为了进一步控制其热变形,给压板提供冷却液,通过压板对焊接周围进行快速降温,能够有效的防止热变形,从根本上解决了厚板与薄板焊接容易热变形的问题。冷却液通过循环泵和循环管送入压板的空腔内,压板采用纯铜制作,具有非常良好的导热性,利于散热,将压板的空腔通过波纹管串联,让全部的压板都具有散热功能,为了进一步增强散热效果,还可以在冷却液槽上设置一个散热器,对冷却液进行降温。在箱体内部设置“工”字型内部支架,与压板形成配合,能够对箱体待焊接处进一步压紧固定。

技术特征:

1.一种厚板与薄板焊接防变形工装,用于箱体焊接,其特征在于,包括底座;所述底座的一侧设置“l”型的安装支架,安装支架的顶部设置伸缩装置,伸缩装置的伸缩杆向下,并且伸缩杆末端设置压板,用于压紧待焊接的厚板和薄板;所述安装支架并排设置三组,且安装支架上连接的压板处于同一水平线;所述压板内设有空腔,且压板的两端设有与空腔联通的通孔,相邻两个压板的空腔通过波纹管联通,位于最外侧的压板通过循环管与循环泵和冷却液槽联通。

2.根据权利要求1所述的厚板与薄板焊接防变形工装,其特征在于,还包括“工”字型的内部支架,用于支撑箱体内部。

3.根据权利要求2所述的厚板与薄板焊接防变形工装,其特征在于,所述内部支架由两个相互平行的支撑板、螺纹杆、套管和调节螺母组成,且两个相互平行的支撑板通过螺纹杆、套管和调节螺母连接。

4.根据权利要求3所述的厚板与薄板焊接防变形工装,其特征在于,所述调节螺母内侧设有“l”型凹槽,调节螺母的“l”型凹槽内设有滚珠槽和滚珠,套管与调节螺母对接一端设有与“l”型凹槽匹配的“l”型插接口和与滚珠匹配的弧形凹槽。

5.根据权利要求1所述的厚板与薄板焊接防变形工装,其特征在于,所述伸缩装置为气动伸缩杆。

6.根据权利要求1所述的厚板与薄板焊接防变形工装,其特征在于,所述压板为铜材料制作。

技术总结

本技术公开了一种厚板与薄板焊接防变形工装,用于箱体焊接,其特征在于,包括底座;所述底座的一侧设置“L”型的安装支架,安装支架的顶部设置伸缩装置,伸缩装置的伸缩杆向下,并且伸缩杆末端设置压板,用于压紧待焊接的厚板和薄板。本设计方案通过压制固定和散热冷却。

技术研发人员:王鹏,郭华,唐磊,张康

受保护的技术使用者:江苏丹通电气有限公司

技术研发日:20221219

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!