超临界二氧化碳外冷喷嘴、加工装置及机床的制作方法

本技术涉及金属加工,特别是涉及一种超临界二氧化碳外冷喷嘴、加工装置及机床。

背景技术:

1、随着现代先进制造技术的突飞猛进,各类新材料、新工艺应运而生,对机床切削速度,刀具寿命以及加工效率提出了更高的要求。清洁生产、绿色制造已成为发展先进制造技术的主题之一。采用低温冷却润滑切削技术,已被证实为解决高硬高强度材料强烈切削热冲击和振动以及塑性材料切削易产生加工毛刺等难加工特性有效方案。

2、目前常用的低温切削技术主要为:低温冷风(-30℃)冷却技术、液氮(-179℃)冷却技术、液态二氧化碳(-78.5℃)冷却技术等。其中液态二氧化碳冷却技术采用压力为5.0-6.5mpa的液态二氧化碳经管路输送并在喷嘴前端释放,可在喷嘴处迅速膨胀吸热产生-78.5℃(理论值)低温,已经被成功应用于难加工材料切削冷却。为尽可能接近其理论低温值,需严格控制输送管路内部的液态二氧化碳压降速率,并且需对输送管路进行有效保温,以避免液态二氧化碳在管路内部因快速压降而结冰堵塞管路。由于液态二氧化碳冷却技术上述缺点,目前该技术尚未实现大面积推广应用。针对上述问题,近年来采用超临界二氧化碳流体进行冷却获得了关注。将低压的二氧化碳气体通过增压系统增压至7.4mpa以上并将其升温至31.7℃以上,二氧化碳即可处于超临界状态。将超临界状态的二氧化碳喷射出去,由于超临界二氧化碳流体的快速压降而瞬间吸热膨胀,从而使喷射区域达到瞬间低温(-78.5℃)的效果。

3、目前的超临界二氧化碳从喷嘴喷射出来后,会急速膨胀吸热,形成局部低温,空气中的水蒸气遇冷会在喷嘴前端结霜,此结霜若不及时清理,会越积越多,将会形成冰堵,进而改变超临界二氧化碳射流的喷射方向,导致原本喷射方向改变,从而影响超临界二氧化碳的冷却润滑效果。

技术实现思路

1、基于此,有必要针对上述技术问题,提供一种超临界二氧化碳外冷喷嘴、加工装置及机床,所述超临界二氧化碳外冷喷嘴能解决现有的超临界二氧化碳喷嘴前端容易结霜影响超临界二氧化碳射流喷射方向,进而影响冷却润滑效果的问题。

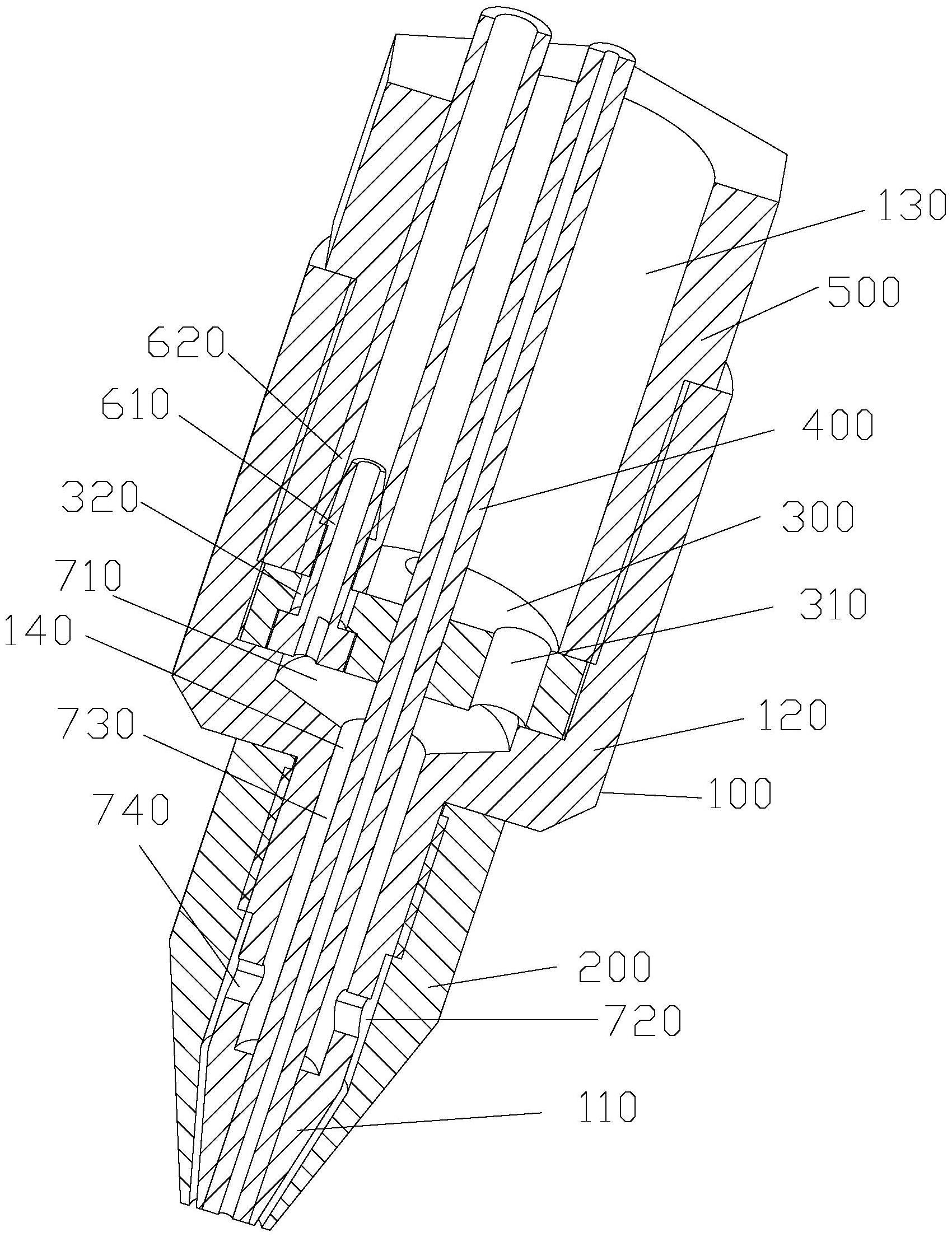

2、本实用新型提供一种超临界二氧化碳外冷喷嘴,包括:超临界二氧化碳引流管、具有轴向通孔的喷嘴主体,所述喷嘴主体包括相互连接的油气输入段和油气输出段;所述油气输出段外套设有喷嘴套筒,所述油气输入段的通孔内设置有油气供应组件,所述超临界二氧化碳引流管穿过所述油气供应组件后延伸至所述轴向通孔内,并与所述油气输出段连接,所述油气输出段与所述喷嘴套筒之间具有第一间隙,所述油气输出段与所述超临界二氧化碳引流管之间具有第二间隙,所述油气输出段设有连通所述第一间隙、第二间隙的油气传输口,所述油气输出段的前段为锥形结构且向所述喷嘴主体的前端收缩,所述第一间隙沿所述油气输出段的收缩方向倾斜设置。

3、进一步的,还包括设置于所述油气输入段的固定安装件,所述轴向通孔包括设置于所述油气输入段的第一通孔和设于所述油气输出段的第二通孔,所述第一通孔直径大于所述第二通孔直径,所述固定安装件安装于所述第一通孔的内壁且与所述第一通孔的前端间距设置;所述固定安装件设有中心孔,所述超临界二氧化碳引流管穿过所述第一通孔且所述超临界二氧化碳引流管与所述中心孔过盈连接。

4、进一步的,所述固定安装件还设有进气孔和进油孔;所述第一通孔和所述第二通孔之间设置有过渡孔,所述过渡孔为锥形,所述第一通孔为台阶孔,所述固定安装件的前端面与所述台阶孔的台阶面贴合,所述固定安装件、所述超临界二氧化碳引流管和所述油气输入段的前端之间形成油气混合区;所述进气孔和所述进油孔均用于连通所述油气供应组件和所述油气混合区。

5、进一步的,所述油气供应组件包括传输管接头和进气管,所述传输管接头的顶部与所述油气输入段的内壁连接,所述传输管接头的顶部面与所述固定安装件贴合,所述传输管接头的尾部用于与所述进气管连接,所述进气孔连通所述传输管接头和所述油气混合区。

6、进一步的,所述油气供应组件包括油管连接件和进油管,所述油管连接件前端设有凸起部,所述进油孔为台阶孔,所述油管连接件的前端埋设于所述台阶孔内,所述进油管的前端内壁设有卡扣台阶,所述油管连接件的后端设有与所述卡扣台阶卡接的锥形卡接部。

7、进一步的,所述第一间隙设于所述油气输出段的中段和前段与所述喷嘴套筒之间,所述第二间隙设于所述油气输出段的中段和后段与所述超临界二氧化碳引流管之间,所述油气传输口设于所述油气输出段的中段。

8、进一步的,所述固定安装件为饼状结构,所述固定安装件轴向间隔设有所述进油孔和若干个所述进气孔。

9、进一步的,所述超临界二氧化碳引流管和所述进油管均穿设于所述进气管内。

10、本实用新型还提供一种加工装置,包括:超临界二氧化碳供给装置、润滑油供给装置、气体供给装置以及如上述的超临界二氧化碳外冷喷嘴,所述超临界二氧化碳外冷喷嘴连接所述超临界二氧化碳供给装置、所述润滑油供给装置和所述气体供给装置。

11、本实用新型还提供一种机床,包括:机床本体和设置于机床本体上的如上述的加工装置。

12、本实用新型通过将油气输出段的前段设置为锥形结构且向喷嘴主体的前端收缩,第一间隙沿油气输出段的收缩方向倾斜设置,当超临界二氧化碳引流管喷射出超临界二氧化碳时,油气供应组件的油气通过第二间隙传输到第一间隙,第一间隙喷射出的高速气流包裹着超临界二氧化碳喷射,一方面高速的气流形成一个隔离层,减少空气中水蒸气集结于喷嘴附近被凝结成霜形成冰堵,另一方面高速的气流对喷嘴主体前端进行清理,一但喷嘴主体有霜产生,会迅速地被冲刷掉,从而避免了冰堵的产生,保证了超临界二氧化碳喷射方向的稳定性。

技术特征:

1.一种超临界二氧化碳外冷喷嘴,其特征在于,包括:超临界二氧化碳引流管、具有轴向通孔的喷嘴主体,所述喷嘴主体包括相互连接的油气输入段和油气输出段;所述油气输出段外套设有喷嘴套筒,所述油气输入段的通孔内设置有油气供应组件,所述超临界二氧化碳引流管穿过所述油气供应组件后延伸至所述轴向通孔内,并与所述油气输出段连接,所述油气输出段与所述喷嘴套筒之间具有第一间隙,所述油气输出段与所述超临界二氧化碳引流管之间具有第二间隙,所述油气输出段设有连通所述第一间隙、第二间隙的油气传输口,所述油气输出段的前段为锥形结构且向所述喷嘴主体的前端收缩,所述第一间隙沿所述油气输出段的收缩方向倾斜设置。

2.如权利要求1所述的超临界二氧化碳外冷喷嘴,其特征在于,还包括设置于所述油气输入段的固定安装件,所述轴向通孔包括设置于所述油气输入段的第一通孔和设于所述油气输出段的第二通孔,所述第一通孔直径大于所述第二通孔直径,所述固定安装件安装于所述第一通孔的内壁且与所述第一通孔的前端间距设置;所述固定安装件设有中心孔,所述超临界二氧化碳引流管穿过所述第一通孔且所述超临界二氧化碳引流管与所述中心孔过盈连接。

3.如权利要求2所述的超临界二氧化碳外冷喷嘴,其特征在于,所述固定安装件还设有进气孔和进油孔;所述第一通孔和所述第二通孔之间设置有过渡孔,所述过渡孔为锥形,所述第一通孔为台阶孔,所述固定安装件的前端面与所述台阶孔的台阶面贴合,所述固定安装件、所述超临界二氧化碳引流管和所述油气输入段的前端之间形成油气混合区;所述进气孔和所述进油孔均用于连通所述油气供应组件和所述油气混合区。

4.如权利要求3所述的超临界二氧化碳外冷喷嘴,其特征在于,所述油气供应组件包括传输管接头和进气管,所述传输管接头的顶部与所述油气输入段的内壁连接,所述传输管接头的顶部面与所述固定安装件贴合,所述传输管接头的尾部用于与所述进气管连接,所述进气孔连通所述传输管接头和所述油气混合区。

5.如权利要求4所述的超临界二氧化碳外冷喷嘴,其特征在于,所述油气供应组件包括油管连接件和进油管,所述油管连接件前端设有凸起部,所述进油孔为台阶孔,所述油管连接件的前端埋设于所述台阶孔内,所述进油管的前端内壁设有卡扣台阶,所述油管连接件的后端设有与所述卡扣台阶卡接的锥形卡接部。

6.如权利要求1所述的超临界二氧化碳外冷喷嘴,其特征在于,所述第一间隙设于所述油气输出段的中段和前段与所述喷嘴套筒之间,所述第二间隙设于所述油气输出段的中段和后段与所述超临界二氧化碳引流管之间,所述油气传输口设于所述油气输出段的中段。

7.如权利要求3所述的超临界二氧化碳外冷喷嘴,其特征在于,所述固定安装件为饼状结构,所述固定安装件轴向间隔设有所述进油孔和若干个所述进气孔。

8.如权利要求5所述的超临界二氧化碳外冷喷嘴,其特征在于,所述超临界二氧化碳引流管和所述进油管均穿设于所述进气管内。

9.加工装置,其特征在于,包括:超临界二氧化碳供给装置、润滑油供给装置、气体供给装置以及权利要求1-8任一项所述的超临界二氧化碳外冷喷嘴,所述超临界二氧化碳外冷喷嘴连接所述超临界二氧化碳供给装置、所述润滑油供给装置和所述气体供给装置。

10.机床,其特征在于,包括:机床本体和设置于机床本体上的权利要求9所述的加工装置。

技术总结

本技术提出超临界二氧化碳外冷喷嘴、加工装置及机床,所述超临界二氧化碳外冷喷嘴包括:超临界二氧化碳引流管、具有轴向通孔的喷嘴主体,喷嘴主体包括相互连接的油气输入段和油气输出段;油气输出段外套设有喷嘴套筒,油气输入段的通孔内设置有油气供应组件,油气输出段与喷嘴套筒之间具有第一间隙,油气输出段与超临界二氧化碳引流管之间具有第二间隙;当超临界二氧化碳引流管喷射出超临界二氧化碳时,第一间隙喷射出的高速气流包裹着超临界二氧化碳喷射,减少空气中水蒸气集结于喷嘴附近被凝结成霜形成冰堵,一但喷嘴主体有霜产生,会迅速地被冲刷掉,从而避免了冰堵的产生,保证了超临界二氧化碳喷射方向的稳定性。

技术研发人员:颜炳姜,李伟秋,莫大卓,王勇,袁尧辉

受保护的技术使用者:科益展智能装备有限公司

技术研发日:20221223

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!