一种冲压台结构的制作方法

本技术涉及冲压设备,具体为一种冲压台结构。

背景技术:

1、冲压是靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件(冲压件)的成形加工方法。冲压生产工艺需要配合冲压模具来进行使用,即冲压设备通过模具制造出各种各样的产品或者是零部件。

2、在使用冲压设备配合模具制造的过程中,采用液压机构来带动冲压头不断挤压材料,从而配合模具制造出不同形状的产品,在实际操作过程中,直接将片状的板材或者金属材料平放在模具上,然后冲压机构的不断下压来进行生产。冲压动作完成之后,将冲压头机构抽离模具,便可以进行产品脱模工序,但是在使用模具制造过程中,产品脱模始终是影响冲压生产效率的一大关键性因素,当下也有很多技术方案用以解决模具生成制造产品过程中脱模的问题,均是采用对模具进行结构设计以及技术方案的设计,虽然能够在一定程度上解决脱模问题,但是,使得模具结构上变大,各种模具中的脱模结构的设计,大多为活动式的,会影响模具的正常使用。因此我们提出一种冲压台结构,来解决模具生产制造产品过程中产品脱模难的问题。

技术实现思路

1、本实用新型的目的在于提供一种冲压台结构,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

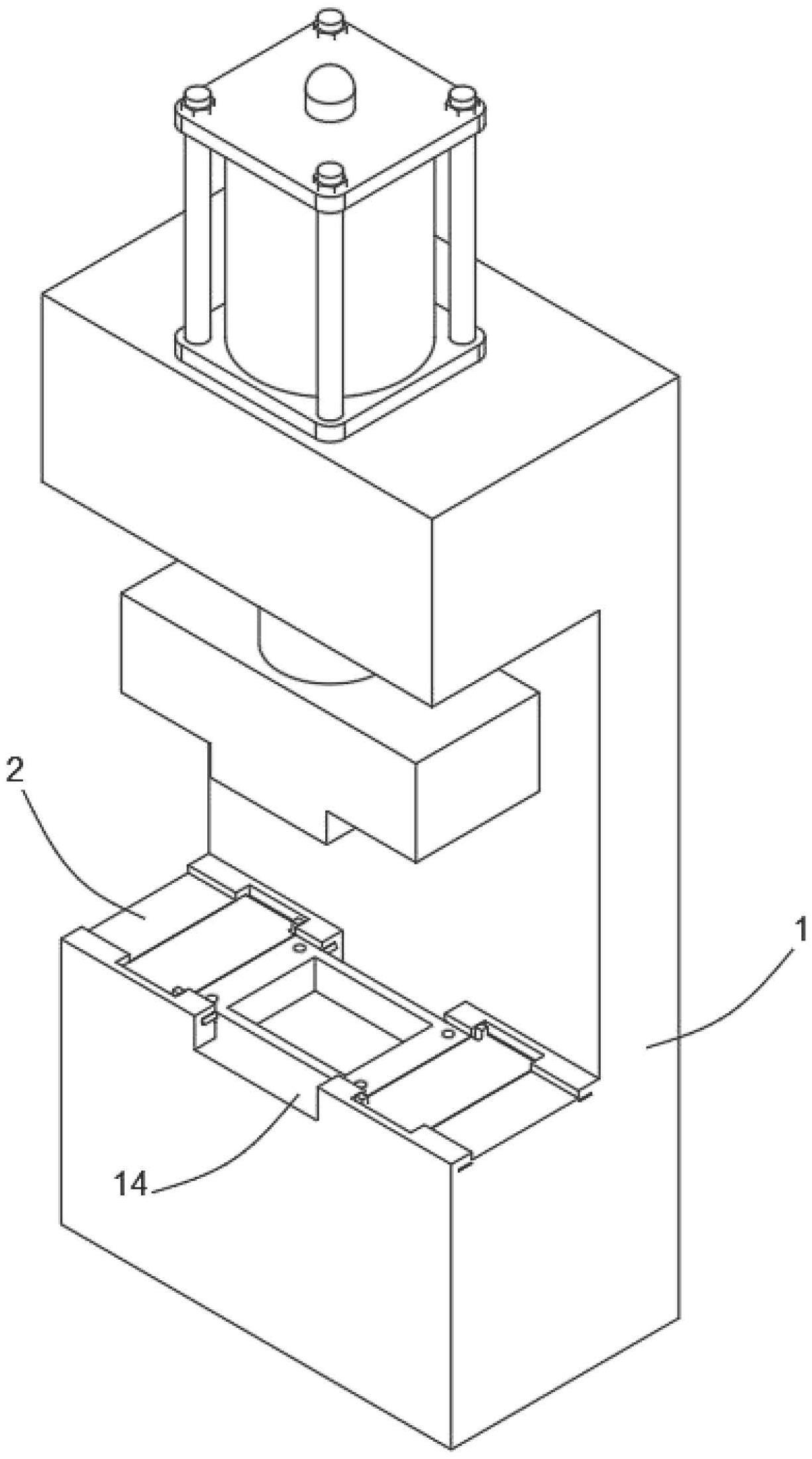

3、一种冲压台结构,包括冲压机、冲压台、凹槽、盖板、限位孔、脱模柱、卡口、强力弹簧、锁杆、横梁、锁片、楔块和收缩槽,所述冲压台为冲压机中下部位的平台,所述凹槽开设在冲压台顶部的两侧,所述盖板通过合页安装在凹槽顶部的开口位置,所述限位孔开设在盖板的顶部,所述脱模柱贯穿式安装在限位孔的内腔,所述卡口开设在脱模柱的侧面上,所述强力弹簧套装在脱模柱的外圈上,所述锁杆贯穿式安装在冲压台的两侧,所述横梁的两端均与锁杆固定连接,所述锁片的一端与横梁的侧面固定连接,所述楔块的侧面与锁杆的端面固定连接,所述收缩槽开设在冲压台的内壁上。

4、优选的,所述脱模柱的外圈上设置有限位环。

5、优选的,所述强力弹簧的顶部与限位环的底部固定连接,所述强力弹簧的底部为自由状态。

6、优选的,所述收缩槽的深度和宽度略大于楔块的宽度和高度。

7、优选的,所述冲压台顶部的中部安装有模具。

8、优选的,所述楔块为三角形,且所述楔块的底部与模具的顶部处于同一水平面上。

9、与现有技术相比,本实用新型的有益效果是:

10、1、该冲压台结构,通过脱模柱、卡口、清理弹簧、锁杆、横梁、锁片、楔块以及收缩槽的设计以及使用,直接在冲压台上进行优化改进,在现有的稳定冲压基础上,可以实现产品自动快速的顶出脱模。

技术特征:

1.一种冲压台结构,包括冲压机(1)、冲压台(2)、凹槽(3)、盖板(4)、限位孔(5)、脱模柱(6)、卡口(7)、强力弹簧(8)、锁杆(9)、横梁(10)、锁片(11)、楔块(12)和收缩槽(13),其特征在于:所述冲压台(2)为冲压机(1)中下部位的平台,所述凹槽(3)开设在冲压台(2)顶部的两侧,所述盖板(4)通过合页安装在凹槽(3)顶部的开口位置,所述限位孔(5)开设在盖板(4)的顶部,所述脱模柱(6)贯穿式安装在限位孔(5)的内腔,所述卡口(7)开设在脱模柱(6)的侧面上,所述强力弹簧(8)套装在脱模柱(6)的外圈上,所述锁杆(9)贯穿式安装在冲压台(2)的两侧,所述横梁(10)的两端均与锁杆(9)固定连接,所述锁片(11)的一端与横梁(10)的侧面固定连接,所述楔块(12)的侧面与锁杆(9)的端面固定连接,所述收缩槽(13)开设在冲压台(2)的内壁上。

2.根据权利要求1所述的一种冲压台结构,其特征在于:所述脱模柱(6)的外圈上设置有限位环(15)。

3.根据权利要求1所述的一种冲压台结构,其特征在于:所述强力弹簧(8)的顶部与限位环(15)的底部固定连接,所述强力弹簧(8)的底部为自由状态。

4.根据权利要求1所述的一种冲压台结构,其特征在于:所述收缩槽(13)的深度和宽度大于楔块(12)的宽度和高度。

5.根据权利要求1所述的一种冲压台结构,其特征在于:所述冲压台(2)顶部的中部安装有模具(14)。

6.根据权利要求1所述的一种冲压台结构,其特征在于:所述楔块(12)为三角形,且所述楔块(12)的底部与模具(14)的顶部处于同一水平面上。

技术总结

本技术公开了一种冲压台结构,包括冲压机、冲压台、凹槽、盖板、限位孔、脱模柱、卡口、强力弹簧、锁杆、横梁、锁片、楔块和收缩槽。该冲压台结构,通过脱模柱、卡口、清理弹簧、锁杆、横梁、锁片、楔块以及收缩槽的设计以及使用,直接在冲压台上进行优化改进,在现有的稳定冲压基础上,可以实现产品自动快速的顶出脱模。

技术研发人员:朱留全,毛雨华

受保护的技术使用者:滁州精鹏模具设备制造有限公司

技术研发日:20221229

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!