一种模具内自动传送件机构的制作方法

本技术属于机械加工设备领域,具体涉及一种模具内自动传送件机构。

背景技术:

1、现有的模具加工产品工艺过程中,一些产品需要先通过连续模具开出产品料片,然后再通过人工放料转到工程模具加工成成型产品,存在如下缺陷:

2、1.生产效率低下,工程模具需要人工放料生产速度至少每日3000pcs。

3、2.设备和人工占用多,比连续模具多一台冲压设备和一个人工。

4、3.产品来回运输繁琐,产品需要在先生产料片后在搬运到另一台设备处进行成型工艺,管理成本运输成本上升。

5、4.需要两套模具生产,制造成本和管理成本极高

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本实用新型要解决的是现有模具加工产品工艺中,一些产品需要先通过连续模具开出产品料片,然后再通过人工放料转到工程模具加工成成型产品,存在生产效率低、设备和人工占用多,成本高的问题。

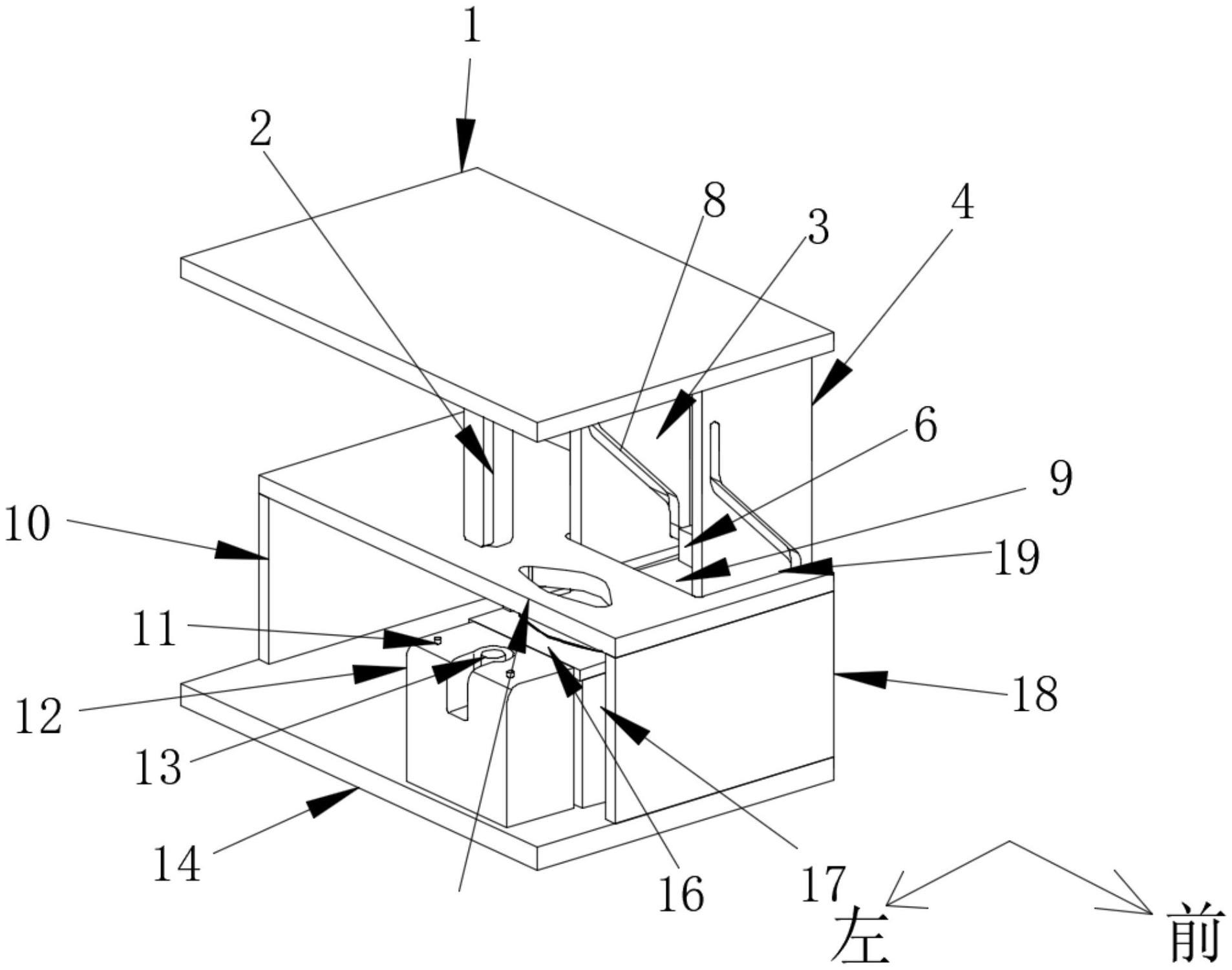

2、为实现上述目的,本实用新型的技术方案为:一种模具内自动传送件机构,其特征在于,包括上模组件、传送组件、下模组件及支撑组件;

3、所述上模组件包括上模座及固定设置于上模座下端面左侧的上模成型公;所述上模座与机床上下驱动机构的驱动端固定连接;

4、所述传送组件包括驱动板组件、驱动销及滑板;所述驱动板组件固定设置于上模座的下端面且设置有z型滑槽,z型滑槽包括一号竖直槽段、二号竖直槽段及斜面槽段,驱动销可插入z型滑槽内并沿着z型滑槽运动;驱动销与滑板固定连接;滑板设置在支撑组件上并可在z型滑槽的斜面槽段的驱动下沿支撑组件左右滑动;所述滑板还配备有滑板导向装置,当滑板向左右滑动时,滑板导向装置起到导向作用;

5、所述下模组件包括平行设置在上模座下方的下模座及下模成型公;下模座上设置产品冲孔;下模座依靠支撑组件架空设置在下模成型公的上方,下模座的右侧设置有供驱动板组件上下移动通过的贯穿开口;

6、所述支撑组件用于对滑板、下模座及下模成型公提供支撑,滑板的前端靠近下模成型公的加工成型位置处。

7、进一步的,所述上模座和下模座均为板状结构。

8、进一步的,所述驱动板组件包括一号驱动板、二号驱动板,一号驱动板、二号驱动板结构相同,一号驱动板、二号驱动板上均设置有z型滑槽。

9、进一步的,所述滑板导向装置为固定设置于滑板两侧的多个压块,压块的内侧开有凹槽,滑板的两侧恰可嵌入凹槽并可在凹槽中滑动。

10、进一步的,所述驱动销通过连接块与滑板固定连接,所述连接块为块状结构,驱动销贯穿连接块并可在连接块内滚动,连接块的下端面与滑板的上端面固定连接。

11、进一步的,所述支撑组件包括下托板、一号垫脚板、二号垫脚板、滑板支撑板及滑板垫板,所述下托板设置在下模成型公底部;一号垫脚板、二号垫脚板设置于下托板的上端面的两侧并用于支撑下模座;所述滑板垫板设置于下模成型公的右侧,滑板支撑板设置于滑板垫板的顶端销且滑板支撑板的上端面高度不低于下模成型公的上端面高度,滑板的下端面紧贴滑板支撑板的上端面且可在滑板支撑板上左右滑动。

12、进一步的,所述下模成型公包括下模成型公主体、设置于下模成型公主体上的成型凹槽、设置于成型凹槽内的并可上下移动的浮料块;成型凹槽和浮料块均位于上模成型公的正下方;上模成型公向下运动时可压住浮料块并推动浮料块向下运动。

13、进一步的,所述下模成型公主体上端面成型凹槽的两侧设置有定位销。

14、进一步的,所述滑板的前端轮廓和产品的轮廓相吻合。

15、总体而言,通过本实用新型的所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

16、(1)本实用新型的模具内自动传送件机构,在连续模中增加自动传送设备,把冲切后的产品直接送到加工成型部位成型,所有工艺都在一道模具和一台冲床内完成,不需要人工送料,生产效率极大提高,降低了人工成本;

17、(2)本实用新型的模具内自动传送件机构,产品不需要来回搬运,在一台设备上即可完成所有工序,降低了管理成本;

18、(3)本实用新型的模具内自动传送件机构,以前的两套模具改进为一套模具,降低了制造成本。

19、(4)本实用新型的模具内自动传送件机构,机台占用率降低,并有多余时间生产其它产品,机床的到充分使用。

技术特征:

1.一种模具内自动传送件机构,其特征在于,包括上模组件、传送组件、下模组件及支撑组件;

2.根据权利要求1所述的模具内自动传送件机构,其特征在于,所述上模座(1)和下模座(15)均为板状结构。

3.根据权利要求1所述的模具内自动传送件机构,其特征在于,所述驱动板组件包括一号驱动板(3)、二号驱动板(4),一号驱动板(3)、二号驱动板(4)结构相同,一号驱动板(3)、二号驱动板(4)上均设置有z型滑槽(8)。

4.根据权利要求3所述的模具内自动传送件机构,其特征在于,所述滑板导向装置为固定设置于滑板(9)两侧的多个压块,压块的内侧开有凹槽,滑板(9)的两侧恰可嵌入凹槽并可在凹槽中滑动。

5.根据权利要求1所述的模具内自动传送件机构,其特征在于,所述驱动销(19)通过连接块(6)与滑板(9)固定连接,所述连接块(6)为块状结构,驱动销(19)贯穿连接块(6)并可在连接块内滚动,连接块(6)的下端面与滑板(9)的上端面固定连接。

6.根据权利要求1所述的模具内自动传送件机构,其特征在于,所述支撑组件包括下托板(14)、一号垫脚板(10)、二号垫脚板(18)、滑板支撑板(16)及滑板垫板(17),所述下托板(14)设置在下模成型公(12)底部;一号垫脚板(10)、二号垫脚板(18)设置于下托板(14)的上端面的两侧并用于支撑下模座(15);所述滑板垫板(17)设置于下模成型公(12)的右侧,滑板支撑板(16)设置于滑板垫板(17)的顶端销且滑板支撑板(16)的上端面高度不低于下模成型公(12)的上端面高度,滑板(9)的下端面紧贴滑板支撑板(16)的上端面且可在滑板支撑板上左右滑动。

7.根据权利要求1所述的模具内自动传送件机构,其特征在于,所述下模成型公(12)包括下模成型公主体(121)、设置于下模成型公主体上的成型凹槽(122)、设置于成型凹槽内的并可上下移动的浮料块(13);成型凹槽(122)和浮料块(13)均位于上模成型公(2)的正下方;上模成型公(2)向下运动时可压住浮料块(13)并推动浮料块(13)向下运动。

8.根据权利要求7所述的模具内自动传送件机构,其特征在于,所述下模成型公主体(121)上端面成型凹槽(122)的两侧设置有定位销(11)。

技术总结

本技术公开一种模具内自动传送件机构,包括上模组件、传送组件、下模组件及支撑组件;所述上模组件包括上模座及固定设置于上模座下端面左侧的上模成型公;所述上模座与机床上下驱动机构的驱动端固定连接;所述传送组件包括驱动板组件、驱动销及滑板;所述驱动板组件固定设置于上模座的下端面且设置有Z型滑槽,Z型滑槽包括一号竖直槽段、二号竖直槽段及斜面槽段;所述下模组件包括平行设置在上模座下方的下模座及下模成型公;下模座上设置产品冲孔;所述支撑组件用于对滑板、下模座及下模成型公提供支撑,滑板的前端靠近下模成型公的加工成型位置处;具备生产效率高,成本低、机台占用率降低的优点。

技术研发人员:田业,杨金刚,佘龙飞,张振营,周小科,杨雷

受保护的技术使用者:武汉神风模具制造有限公司

技术研发日:20221230

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!