一种数控钻削扭矩过大时刀具回退系统的制作方法

本技术属于金属加工,具体涉及一种数控钻削扭矩过大时刀具回退系统。

背景技术:

1、数控钻削加工设备在加工工件的过程中,由于加工环境的复杂性,导致刀具磨损或者刀具断裂,损坏刀具或工件,为了避免这种情况的产生,需要在加工中,钻主轴扭矩过大时,包含:刀具断裂或加工振动,能让刀具轴快速的脱离工件,回退到指定的安全区域范围内。

技术实现思路

1、本实用新型的目的在于提供一种数控钻削扭矩过大时刀具回退系统,在数控钻削设备中,增加振动传感器、振动传感器接收器,在钻削主轴加工过程中,突然的刀具断裂,使其轴的扭矩瞬间增加,振动传感器监测出异常的波形,通过plc的处理,反馈到内部的快速接口,通过nc同步动作的处理,使其轴进行快速回退动作,从而起到保护工件和刀具的作用。

2、为了实现上述目的,本实用新型的技术方案如下:

3、一种数控钻削扭矩过大时刀具回退系统,包括西门子数控系统ppu271.4、输入输出模块pp72/48d、振动接收器、振动传感器、电源模块、铣主轴功率模块和x/z轴功率模块,西门子数控系统ppu271.4的pn1接口通过drive-cliq电缆连接至输入输出模块pp72/48d的x2-1接口,输入输出模块pp72/48d的x111接口用50针扁平电缆通过端子转换器连接至振动接收器,振动接收器与振动传感器之间通过屏蔽电缆连接;数控系统ppu271.4与电源模块、铣主轴功率模块、x/z轴功率模块之间均通过西门子drive-cliq电缆连接。

4、该系统中,在数控钻削加工设备的钻刀架近刀具主轴端增加振动传感器、传感器接收器,配合西门子s120主轴模块、plc控制、nc同步动作控制,在钻削负载过大时,振动传感器采集负载波形进行实时动态比较,s120主轴模块采集扭矩实际值进行实时比较,当扭矩值与振动频率持续一段时间超过设定值时,系统通过plc处理发出指令,nc同步动作执行回退动作,实现刀具回退到指定的安全区域。

5、该实用新型的有益效果在于:该实用新型系统解决了在数控钻削加工中,当刀具遇到复杂的加工情况时,刀具破损,刀具断裂的情况时,快速回退可以起到迅速使刀具与工件脱离,从而保证工件及刀具的安全,避免刀具与工件的损坏,为加工厂家节省了大量的资金与时间,具有很高的技术推广价值。

6、附图说明

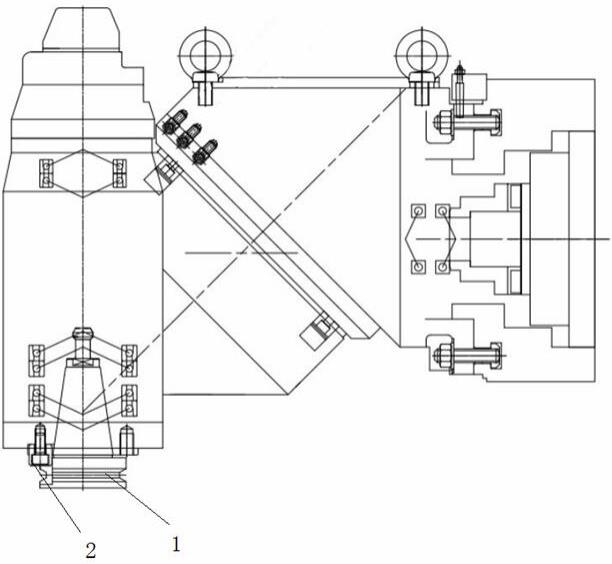

7、图1是本实用新型的数控钻削设备的示意图。

8、图2是本实用新型的电气控制图。

9、图3是本实用新型的模块框图。

技术特征:

1.一种数控钻削扭矩过大时刀具回退系统,其特征在于:包括西门子数控系统ppu271.4、输入输出模块pp72/48d、振动接收器、振动传感器、电源模块、铣主轴功率模块和x/z轴功率模块,所述西门子数控系统ppu271.4的pn1接口通过drive-cliq电缆连接至输入输出模块pp72/48d的x2-1接口,所述输入输出模块pp72/48d的x111接口用50针扁平电缆通过端子转换器连接至振动接收器,所述振动接收器与振动传感器之间通过屏蔽电缆连接;所述数控系统ppu271.4与电源模块、铣主轴功率模块、x/z轴功率模块之间均通过西门子drive-cliq电缆连接。

2.根据权利要求1所述的数控钻削扭矩过大时刀具回退系统,其特征在于:在数控钻削加工设备的钻刀架近刀具主轴端增加振动传感器、传感器接收器,配合西门子s120主轴模块、plc控制、nc同步动作控制,在钻削负载过大时,振动传感器采集负载波形进行实时动态比较,s120主轴模块采集扭矩实际值进行实时比较,当扭矩值与振动频率持续一段时间超过设定值时,系统通过plc处理发出指令,nc同步动作执行回退动作,实现刀具回退到指定的安全区域。

技术总结

本技术涉及一种数控钻削扭矩过大时刀具回退系统,包括西门子数控系统PPU271.4、输入输出模块PP72/48D、振动接收器、振动传感器、电源模块、铣主轴功率模块和X/Z轴功率模块,西门子数控系统PPU271.4的PN1接口通过Drive‑CliQ电缆连接至输入输出模块PP72/48D的X2‑1接口,输入输出模块PP72/48D的X111接口用50针扁平电缆通过端子转换器连接至振动接收器。该技术系统解决了在数控钻削加工中,当刀具遇到复杂的加工情况时,刀具破损,刀具断裂的情况时,快速回退可以起到迅速使刀具与工件脱离,从而保证工件及刀具的安全,避免刀具与工件的损坏,为加工厂家节省了大量的资金与时间。

技术研发人员:陈雪,孙永超,王宏龙,郑立群,王锋,张莉军,周冬,李刚,郭盛龙,武玉明,刘晓松,李剑雄,刘鹏,魏熳,杨伟光

受保护的技术使用者:齐重数控装备股份有限公司

技术研发日:20221231

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!