用于激光焊接钢板的装置及方法与流程

本发明涉及一种用于激光焊接平面钢板的装置,特别地,该平面钢板是用于商用车辆构造中的燃料电池的双极板或热交换器板。本发明还涉及一种焊接钢板的方法以及该方法在生产双极板或热交换器板中的应用。

背景技术:

1、在汽车行业,由于石油储量有限和气候变化,减少二氧化碳排放和替代驱动的趋势日益明显。以电池作为存储介质的电动机越来越多地用于汽车和卡车。未来,燃料电池等其他技术也将得到确立,特别是在卡车领域。双极板(bpp)是燃料电池的主要部件,因此在很大程度上决定了燃料电池系统的制造成本和效率。由于在可制造性和材料性能方面的各种优势,例如稳定性、板厚度低和多种涂层选择,双极板的金属实施方式正在成为研究和开发的焦点,目前被视为燃料电池的未来大规模应用的首选变体。燃料电池系统由大量单个电池组成,在各个电池之间均具有一个双极板,其用于通常具有300-400个双极板的汽车应用。由于每个单独系统的双极板数量较多,因此可以假设,即使在适度情况下,所需数量也会很快变得非常大。对于双极板供应商来说,这一挑战也可以被视为一个巨大的机遇。然而,为此的前提是经济高效的生产技术。特别是,由于焊缝数量多以及因此导致的长焊接时间、对焊缝的高要求,再加上由于薄材料而导致的非常困难的加工条件,将两个双极板半部焊接成双极板成为了核心问题并且目前对具有成本效益的制造来说仍然是一种决定性的阻碍。

2、双极板本身是现有技术中已知的。它们通常由两个连接在一起的双极板半部组成。这些通常被设计为压花箔或成型片材。双极板半部彼此叠置,通常在边缘区域和接触点使用激光焊接在一起。激光会产生数米长的焊缝,并可能产生额外的焊点。或者,电阻焊接方法也是已知的。为此,所使用的焊接装置通常必须多次夹紧双极板半部,以便能够呈现出密封轮廓和所有焊接点。为了能够焊接所有密封轮廓和焊接点,必须将待焊接的双极板从夹紧装置中取出并重新插入,以便焊接激光可到达待焊接的双极板的所有区域。特别地,圆周密封轮廓会引起问题。如果这种圆周密封轮廓是在焊接过程中用激光产生的,则可能证明难以在密封轮廓内部布置额外的夹紧元件,以将双极板半部固定在圆周焊接轮廓内部。重新夹紧时,存在定位不再匹配且焊接点放置在错误位置的风险。此外,双极板的整个制造过程会由于重新夹紧半成品双极板而被显著延迟。

3、专利de102016200387描述了一种用于生产双极板的装置和方法,其中部件的变形相对较小。焊接能量从上方和下方引入双极板。其发生的空间内的情况未被描述。

4、wo2018149959中示出了具有夹杆的夹紧装置。从附图和文字可以得出结论,双极板的方向是水平的,即表面水平位于基面上。

5、maschinentechnik在主页上展示了完整的bpp生产线。在网页“https://www.graebener.com/en/cutting-and-welding”中更详细地显示了两种焊接系统。双极板是在静止、水平放置的情况下进行焊接的。

6、sitec公司(https://www.sitec-technology.de/)给出了制造自动化激光焊接系统,该系统也可以在静止状态和水平面上进行焊接。

7、欧洲专利ep3038789描述了一种在焊接金属板材零件(特别是汽车行业的拼焊板)的工业生产中增加周期时间从而降低生产成本的方法。该工艺基于具有飞行光学器件和焊接过程中工件水平对准的传送系统,不需要对热焊缝进行复杂的冷却,也不需要在单侧用强力将工件固定在传送带上的装置。这意味着可以大大减少板间距对机器周期时间的负面影响。总体而言,该方法可以减少非生产性焊接时间。

8、在这种具有垂直竖立运动平面的已知系统中,除非从机器的下侧进入,否则返回路径不能用于操纵。

9、前述解决方案的缺点是为了可靠地夹紧部件、从系统中去除焊接烟雾和焊接飞溅物而需要高技术投入、机器尺寸大、投资成本高以及整个系统的总体生产率低。

技术实现思路

1、因此,本发明所要解决的技术问题是公开一种不具有上述缺点的装置。

2、根据本发明,该技术问题通过具有权利要求1中指定的特征的装置来实现。有利的实施例变型在从属权利要求中详细说明。

3、这里描述的装置基于在水平面内循环传送待焊接工件的传送装置,这意味着所需的系统部件的数量可以大大限制。

4、由于回转的传送带在水平面内运动,因此可以从两侧接近。这意味着钢板(工件)在一侧进行焊接,钢板在另一侧进行装卸。其间,钢板通过夹板固定或再次松开固定。

5、这产生了以下优点:

6、■通过减少焊接设备数量来降低投资成本

7、■通过减小机器尺寸(占地面积、部件尺寸等)来降低投资成本

8、■降低投资成本最终会降低生产成本。

9、本发明的另一个优点是焊接过程发生在垂直竖立平面中,即,铅锤方向上,并且大致垂直于传送方向。这意味着焊接飞溅物不会残留在待加工的工件上,从而减少工件和设备的污染。

10、在所提出的构造中,工件仅被夹紧一次,然后进行加工,从而消除了在工件加工过程中多次夹紧以及已知的精确调节问题,并且在装载、加工和卸载过程中总体上实现了高水平的精度。

11、目的是显著增加单位时间内生产的零件数量,同时降低零件成本。

12、总体而言,这里提出的发明能够实现高效且高质量的生产。

技术特征:

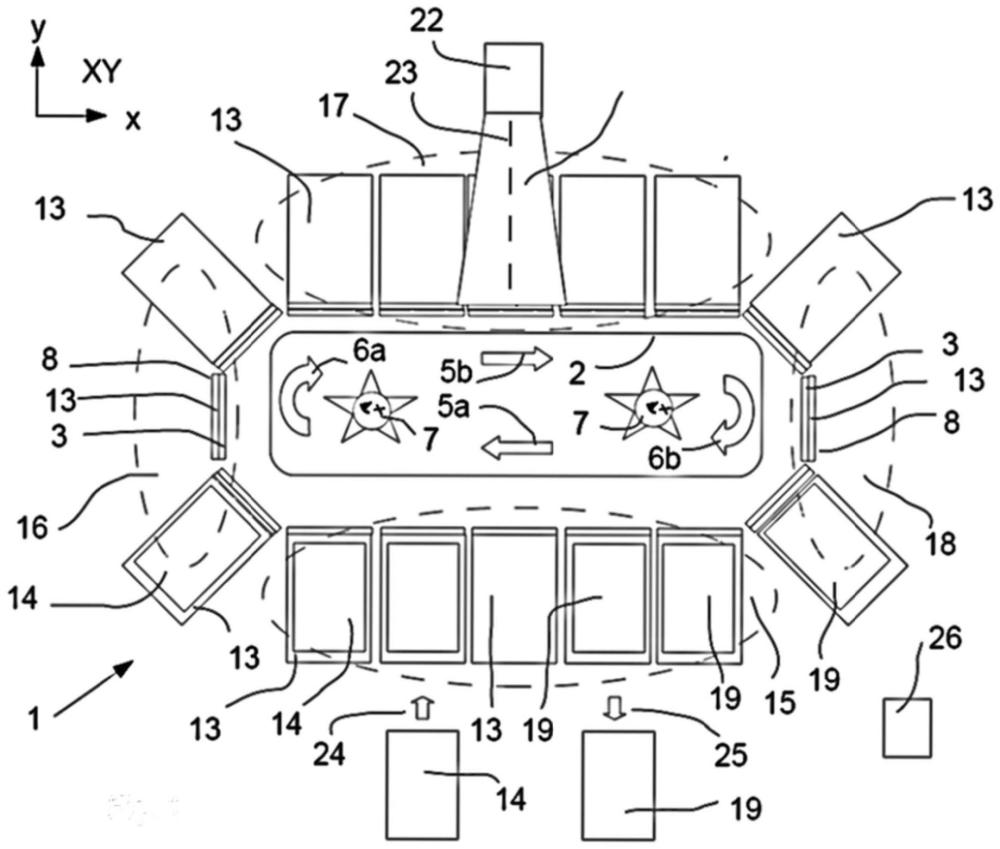

1.一种用于激光焊接工件(14)的装置,特别地,所述装置用于生产双极板或热交换器板,所述装置具有在传送平面xy中回转的传送装置(1),其由链状传送带(2)组成,所述链状传动带具有多个链节(3),每个链节均设置有夹紧装置(8),所述夹紧装置具有基板(11)和翻转杆(13),其中,所述工件(14)可通过夹板(10a,10b)固定至所述基板(11),以用于焊接过程,其中,所述装置具有至少一个用于焊接所述工件(14)的激光光学器件(22),其特征在于,所述传送平面xy位于水平面内,而所述焊接过程发生在焊接平面xz中,所述焊接平面优选地在空间上大致垂直竖立,即在铅垂方向上。

2.根据权利要求1所述的装置,其特征在于,所述至少一个激光光学器件(22)被设计为焊接光学器件并且设计为标记光学器件或切割光学器件。

3.根据权利要求1或2所述的装置,其特征在于,所述至少一个激光光学器件(22)被设计为刚性光学器件或能够平行于焊接平面xz移动的扫描仪光学器件,并且各具有至少一个反射镜。

4.根据权利要求1至3中任一项所述的装置,其特征在于,所述翻转杆(13)的枢转轴线(12)在顶部或底部或侧面附接到所述夹紧装置(8)。

5.根据权利要求1至3中任一项所述的装置,其特征在于,所述翻转杆(13)也能够基本平行于焊接平面xz打开。

6.一种利用根据权利要求1至3中任一项所述的装置对工件(14)进行激光焊接的方法,其特征在于,所述方法包括以下步骤:

7.根据权利要求6所述的方法,其特征在于,回转的所述传送装置(1)在传送平面xy,即,在大致水平方向上,经过椭圆形轨迹,该轨迹划分为两个直线运动区域(5a、5b)和两个旋转运动区域(6a、6b)。

8.根据权利要求6或7所述的方法,其特征在于,在传送平面xy中回转的传送装置(1)在焊接/切割区域(17)和装载/卸载区域(15)中直线运动,并且在焊接装置卸载区(18)和焊接装置装载区(16)中旋转运动。

9.根据权利要求6至8中任一项所述的方法,其特征在于,待加工的工件(14)被垂直于传送平面xy固定在回转的传送装置(1)上的夹紧装置(8)中,并在焊接/切割区(17)被焊接。

10.根据权利要求6至9中任一项所述的方法,其特征在于,所述激光源(23)被设计成以所述至少一个激光光学器件(22)来实现对整个工作区域(20)的覆盖。

11.根据权利要求6至10中任一项所述的方法,其特征在于,直接在所述夹板a(10a)上实现待加工的工件(14)在所述装载/卸载区域(15)中的装载和卸载。

12.一种根据权利要求6至11中任一项所述的方法在生产用于燃料电池的双极板或用于传送热能的热交换器板中的应用。

技术总结

特别是在车辆工业中燃料电池的双极板或热交换器板的工业生产中需要大量的双极板。帮助这项技术实现大规模突破的关键因素是高制造精度和高生产效率。这里展示的创新装置和创新方法允许双极板在回转传送装置(1)中以垂直竖立位置高速焊接,从而高度满足装载、固定、焊接和卸载组件时的高要求。总体而言,实现了高生产率。

技术研发人员:汉斯彼得·梅耶,让·弗雷德里克·科勒克

受保护的技术使用者:安德里茨索泰克股份公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!