一种内套筒的防变形安装焊接方法与流程

本发明涉及蒸汽发生器的内套筒装配领域,具体涉及一种内套筒的防变形安装焊接方法。

背景技术:

1、三代蒸汽发生器设计结构是在下部壳体内部安装内件(内套筒组件、支撑板及相关固定结构),最后穿管。

2、在安装蒸汽发生器时,需要将圆筒形的内套筒安装固定在圆筒形下部壳体中并保证二者的轴线同心;所述内套筒内壁设有多个防震装置,该些防震装置排布在内套筒的内壁面并形成多个圆环,每个圆环上均匀分布有多个防震装置,可以视为多排多列防震装置设置在内套筒的内壁面;通过焊接将该些防震装置固定在内套筒中。

3、在目前使用的技术中,由于内套筒的壁面较薄,在焊接防震装置时该防震装置所在的内套筒壁面会出现焊接变形,从而导致内套筒装焊后的尺寸精度达不到预期,还会导致后续支撑板及管束从内套筒内部穿过时出现卡涩。

4、为使管束能顺利穿入不卡涩,保证产品服役后依然良好运行,需在内套筒及相关固定装置安装时控制焊接变形,保证套筒与下部壳体组件间的同轴度,并保证内套筒装焊后支撑板的安装尺寸。

技术实现思路

1、本发明的目的是提供一种防止内套筒焊接变形的内套筒安装方法,用于保证内套筒装焊后的尺寸精度,为后续支撑板及管束组件的顺利安装奠定基础。

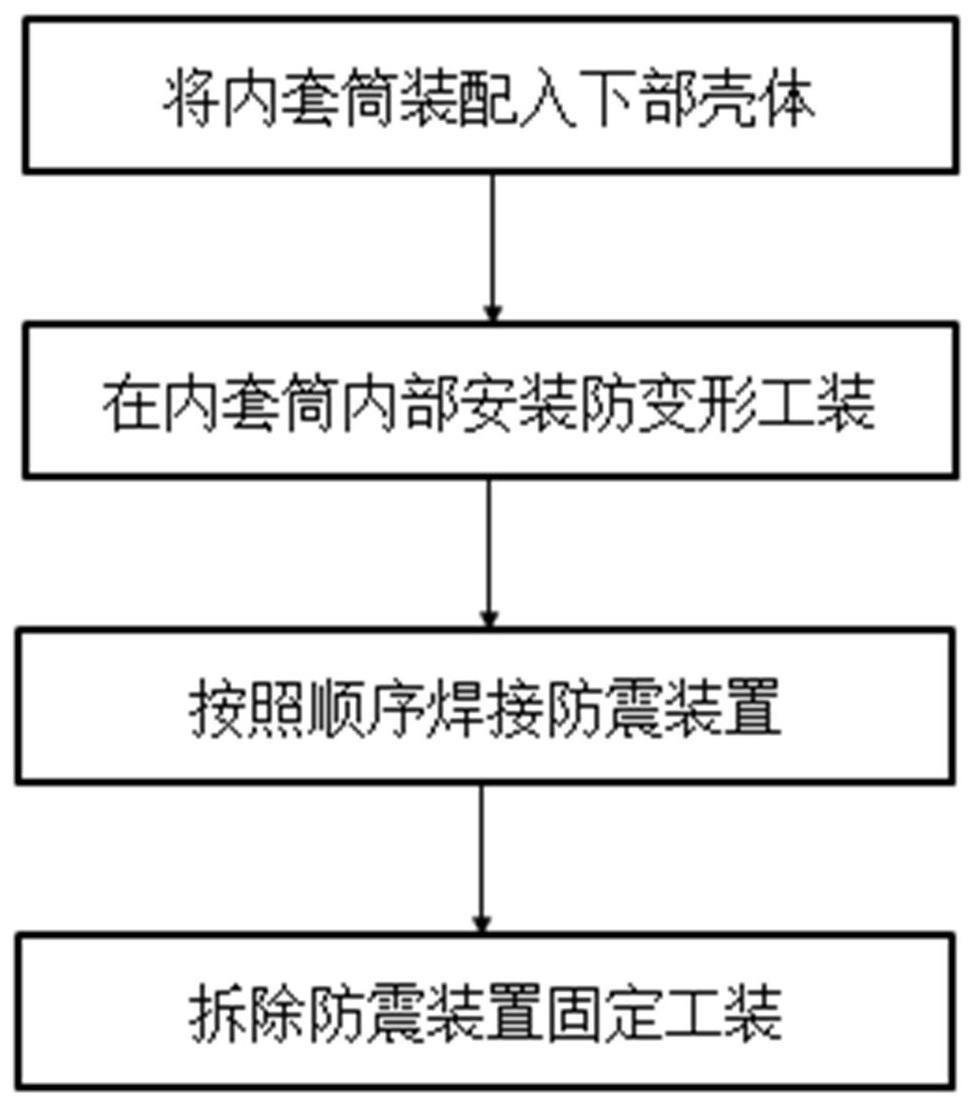

2、为实现上述目的,本发明提出了一种内套筒的防变形安装焊接方法,防止将防震装置焊接在内套筒内壁面时内套筒发生焊接变形,所述防震装置成排列的分布在内套筒内壁,包括以下步骤:

3、s1、将内套筒装配入下部壳体内并调整到位;

4、s2、在内套筒内部安装防变形工装;

5、s3、焊接防震装置,并利用防变形工装和防震装置固定工装防止焊接变形;

6、s4、拆除防震装置固定工装,测量内套筒的圆度,完成所述防震装置固定工装原遮挡部分的焊接工作。

7、优选的,所述防变形工装呈c形,其外径略小于内套筒的内径,该“c”形开口处设置有一个高度可调整的楔形部件,通过调整楔形部件的高度,使所述“c”形的防变形工装的外径扩大;

8、该防变形工装的内壁面开设有多个开口,该开口轴向贯通防变形工装且该开口的深度小于防变形工装的壁厚。

9、优选的,多个防变形工装并列间隔置于内套筒中,每个防变形工装对应一段长度的内套筒;所述防变形工装的长度小于相邻两排防震装置之间的距离;焊接防震装置时,使防变形工装不遮挡焊接位置。

10、优选的,所述步骤s1具体为:将内套筒装入下部壳体中,调整内套筒使其轴线与下部壳体的轴线同轴。

11、优选的,在内套筒和下部壳体之间设置防旋防窜工装,将内套筒和下部壳体之间相对位置固定。

12、优选的,所述步骤s3进一步包括以下步骤:

13、s31、安装防震装置和防震装置固定工装;

14、s32、按照顺序焊接防震装置。

15、优选的,所述防震装置固定工装设置在防震装置的顶部,将防震装置可拆卸安装在内套筒的内壁;通过调整防震装置固定工装施加给防震装置的压力,能够调整防震装置施加给内套筒壁面的压力,使内套筒的圆度发生轻微变化。

16、优选的,安装防震装置和防震装置固定工装时,按照以下顺序:首先安装部分间隔列的防震装置,其次,测量内套筒的圆度以及内套筒与下部壳体之间的间隙值并安装其他列的防震装置。

17、优选的,焊接防震装置时,顺序为:对于每一排的防震装置,采用对称焊接的方式。

18、优选的,焊接防震装置时,采用螺旋错位焊接顺序。

19、与现有技术相比,本发明具有以下有益效果:

20、本发明的焊接方法便于操作,提高了生产效率,且有效防止了内套筒的焊接变形,提高了内套筒的安装精度;本发明使用的防变形工装和防震装置固定工装安装及拆卸便捷。

技术特征:

1.一种内套筒的防变形安装焊接方法,防止将防震装置焊接在内套筒内壁面时内套筒发生焊接变形,所述防震装置成排列的分布在内套筒内壁,其特征在于,包括以下步骤:

2.如权利要求1所述的一种内套筒的防变形安装焊接方法,其特征在于,所述防变形工装呈c形,其外径略小于内套筒的内径,该“c”形开口处设置有一个高度可调整的楔形部件,通过调整楔形部件的高度,使所述“c”形的防变形工装的外径扩大;

3.如权利要求2所述的一种内套筒的防变形安装焊接方法,其特征在于,多个防变形工装并列间隔置于内套筒中,每个防变形工装对应一段长度的内套筒;所述防变形工装的长度小于相邻两排防震装置之间的距离;焊接防震装置时,使防变形工装不遮挡焊接位置。

4.如权利要求1所述的一种内套筒的防变形安装焊接方法,其特征在于,所述步骤s1具体为:将内套筒装入下部壳体中,调整内套筒使其轴线与下部壳体的轴线同轴。

5.如权利要求4所述的一种内套筒的防变形安装焊接方法,其特征在于,在内套筒和下部壳体之间设置防旋防窜工装,将内套筒和下部壳体之间相对位置固定。

6.如权利要求5所述的一种内套筒的防变形安装焊接方法,其特征在于,所述步骤s3进一步包括以下步骤:

7.如权利要求6所述的一种内套筒的防变形安装焊接方法,其特征在于,所述防震装置固定工装设置在防震装置的顶部,将防震装置可拆卸安装在内套筒的内壁;通过调整防震装置固定工装施加给防震装置的压力,能够调整防震装置施加给内套筒壁面的压力,使内套筒的圆度发生轻微变化。

8.如权利要求6所述的一种内套筒的防变形安装焊接方法,其特征在于,安装防震装置和防震装置固定工装时,按照以下顺序:首先安装部分间隔列的防震装置,其次,测量内套筒的圆度以及内套筒与下部壳体之间的间隙值并安装其他列的防震装置。

9.如权利要求6所述的一种内套筒的防变形安装焊接方法,其特征在于,焊接防震装置时,顺序为:对于每一排的防震装置,采用对称焊接的方式。

10.如权利要求6所述的一种内套筒的防变形安装焊接方法,其特征在于,焊接防震装置时,采用螺旋错位焊接顺序。

技术总结

本发明公开了一种内套筒的防变形安装焊接方法,包括步骤:S1、将内套筒装配入下部壳体内并调整到位;S2、在内套筒内部安装防变形工装;S3、焊接防震装置,并利用防变形工装和防震装置固定工装防止焊接变形;S4、拆除防震装置固定工装,测量内套筒的圆度,完成所述防震装置固定工装原遮挡部分的焊接工作;本发明的焊接方法便于操作,提高了生产效率,且有效防止了内套筒的焊接变形,提高了内套筒的安装精度。

技术研发人员:张薇,李仁栋,吴新华,张冰啸,秦富军

受保护的技术使用者:上海电气核电设备有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!